PDC钻头复合钻进技术的引进与推广

宋学重

(内蒙古煤田地质局,内蒙古呼和浩特 010010)

PDC钻头复合钻进技术的引进与推广

宋学重

(内蒙古煤田地质局,内蒙古呼和浩特 010010)

通过我单位多年钻井服务的实践经验,进而引进PDC钻头复合钻进的新技术,通过对这项新技术的应用与推广,为钻井工作节约了成本,从而获得了显著的经济效益。

PDC钻头;钻井成本;复合钻进

1 PDC复合钻进的实施目的

自2004年起,我单位连续多年在内蒙古的白银查干区块为中原油田进行钻井服务。该区块地层复杂、储层变化大,为准确钻达目的层位,要求直井井底的位移偏移量小于10m,双靶定向井的靶区半径小于10m;同时地层可钻性较差,容易出现井内事故。为实现钻井提速增效之目的,我们认真分析多年在该区块的井史资料,最后决定借鉴了国内石油钻井最新技术,本着务实、高效、少投入、快回报的原则,引进了PDC钻头复合钻进的新技术。通过新技术的引进与推广,取得了令人的满意经济效益和技术成果。

2 PDC复合钻井的技术原理

复合钻进又称组合钻进,通过特殊的工具和工艺在一次的钻程中完成多种任务的钻进过程称为复合钻进。理论上可以实现定向井从二开至完井用一遍钻程实现直井段、定向段、增斜段、稳斜段的多个钻井工序,可以大大的提高钻井时效;同时对于直井的井斜控制有着良好的效果。英国在上世纪60年代提出复合钻进的理念,在80年代开始应用,国内的一些油田从上世纪90年代开始逐步试验和推广该技术,此项技术的一个关键的要求是井下的钻具要具有较长的寿命和稳定性,即一次钻进时间的长短取决于寿命最短的那个设备,由于当时国内的井下动力钻具(从前是涡轮,后期是螺杆)和钻头(当时大部分是牙轮钻头)的使用寿命不是很长,每次钻程钻进时间不能超过100h或进尺不能超过500m,所以在上世纪末,这项技术还没有发挥出很大的作用。

到了本世纪初,由于PDC钻头制造技术的成熟和普及,井下动力钻具使用寿命的延长,以及无线随钻设备、地质导向设备的出现,复合钻进技术实现的基本条件得到保障,这项技术得到了充分地发挥,并在石油钻井中取得了显著的效益。率先在国内试验和应用复合钻进技术的是大庆油田,其次是华北、辽河、胜利等大油田先后引进应用,国内非油田行业我公司属于第一家推广应用。

纵然复合钻进有诸多的优点,但要实施到钻井工程上,还有许多的要解决的问题,复合钻进的理念英国人在上世纪60年代就提出来了,但在80年代才开始进行试验,其原因是当时的井下钻井设备能力限制,当时井下动力钻具是涡轮钻具,其承载钻压是1t,超过1t即造成报废,不可继续使用,一般是几十h;牙轮钻头的寿命是100h或300m进尺;金刚石钻头的价格很高,而且对地层单一性要求高。这样就造成了频繁的起下钻,没有发挥出复合钻进的应有效能。

到了80年代,由于PDC钻头、螺杆钻具的出现,使得井下钻具的整体性能得到了大幅的提高:PDC钻头可以适应众多的地层,其寿命可以达到300h或5 000m;螺杆钻具的寿命可以达到200h以上,承载钻压可以达到8t,而且超载后不会造成损坏。这样PDC复合钻进技术的有了较理想的应用条件。

3 实施PDC复合钻进技术的要点

1)钻头的选型问题,PDC钻头有多种的型号,以适合不同的地层和设备条件,国内的油田为PDC钻头的选型做了大量的工作,在每个地区都积累了大量的地层物性资料,经过较长时间的实钻对比,才确定比较合理的钻头的型号。

2)钻井参数的设计问题,钻井参数的合理设计,对于常规钻进来讲,只能影响到钻进速度,而对于PDC钻头复合钻进,不但严重影响钻进速度,而且会影响到钻井的安全,这对整个的钻井工程更为重要。

3)泥浆的合理应用问题,泥浆称为钻井的血液,泥浆的应用,在石油钻井中,尤其进尺快的深井,显得极为重要,许多井下的事故,大部分都是由于泥浆的使用不当而引起的。在PDC钻头的复合钻进中,泥浆不但影响到钻井的效率,而且对PDC钻头的使用寿命有着密切的影响。

4)常规三牙轮钻头,对于冲击、超载的钻压影响不十分严重,但PDC钻头对于上述的问题则十分敏感,严重时可能造成钻头的报废。

5)PDC钻头要有特殊的保护和安装方法,牙轮钻头对于在安装时的冲击、超载的钻压影响不十分严重,但PDC钻头对于上述的问题则十分敏感,严重是可能造成钻头的报废或井下事故。

6)对于螺杆钻具选型,在实钻中经过对比,认为采用低速中排量螺杆单弯为宜,本区大量采用了7L172系列和7L165系列的0.75度到1.25度的单弯螺杆。

制定了《PDC复合钻进施工组织计划》、《PDC钻头钻进操作规程》、《PDC钻头复合钻进钻井参数》、《PDC钻头复合钻进设计方案》,领导井队员工学习、演练,为顺利完成本项技术创造了良好的基础条件。

4 技术应用与效果

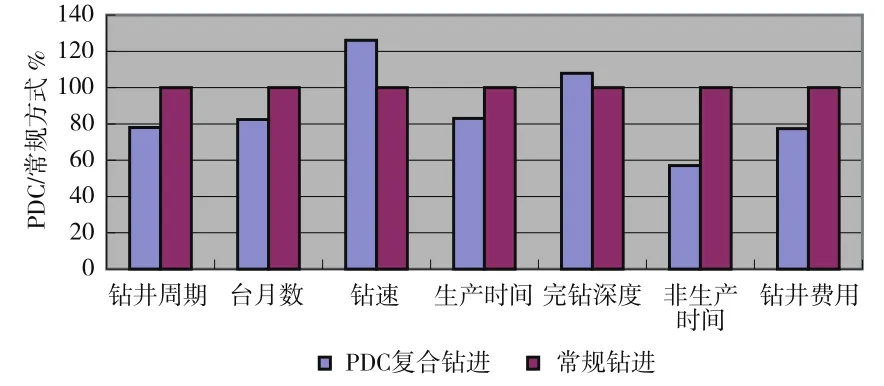

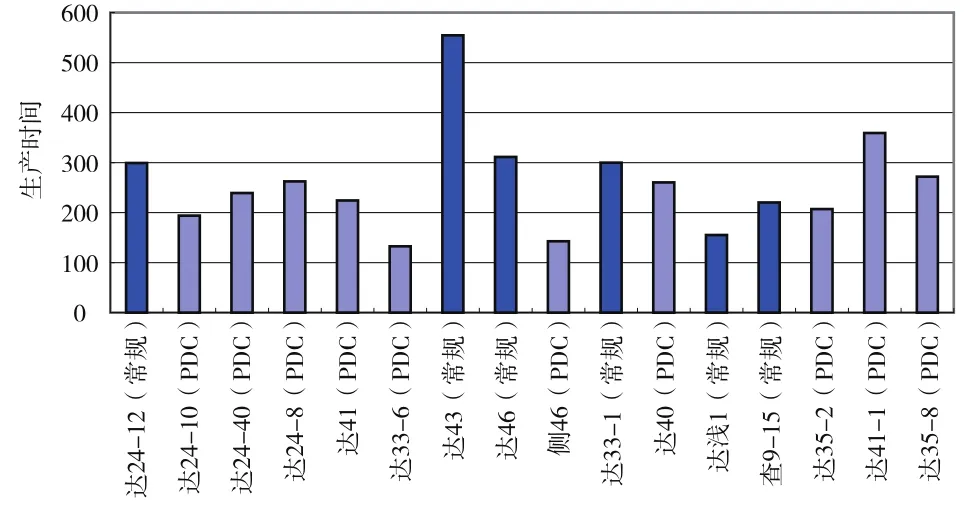

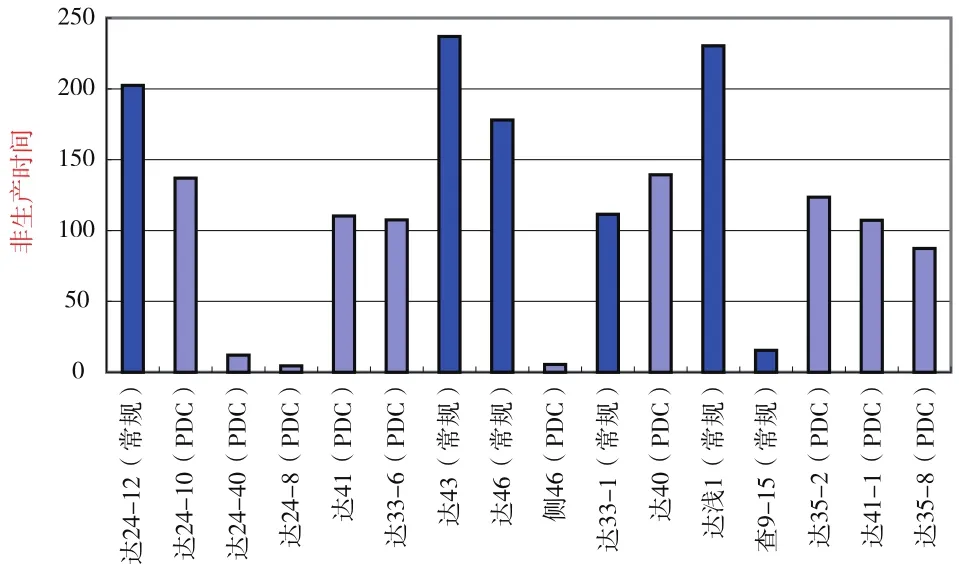

本年度用PDC复合钻进技术完成了10口井,用常规钻井技术完成了6口井,从台月数、生产时间、非生产时间、钻进速度、钻井费用等5个方面进行了系统的分析对比(见分析对比图1,其中达24-12,达43,达46,达33-1,达浅1,查9-15为常规工艺钻井,用深颜色与PDC方式钻井区别)如下:

1)平均0.90台月(最小0.55~最大1.48)下降到平均0.67台月(最小0.46~最大0.78)见图2。

2)生产时间从平均307h(最小155~最大554)降低到230h(最小194~最大359)见图3。

3)非生产时间从平均162h(最小105~最大258)降低到84h(最小4.5~最大139)见图4。

PDC与常规方式钻进综合对比图(图1)(常规按100%计算)

PDC钻进与常规牙轮钻进台月数对比图(图2)

PDC与常规牙轮钻进生产时间对比图(图3)

PDC与常规牙轮钻进非生产时间对比图(图4)

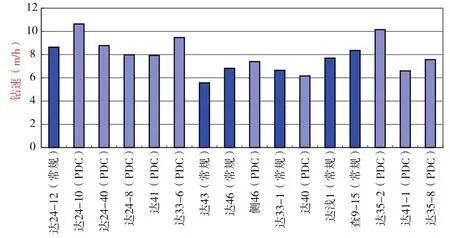

4)钻进速度从平均7.29m/h(最小5.57~最大8.64)上升到8.27m/h(最小6.16~最大10.64)见图5。

PDC与常规牙轮钻进钻速对比图(图5)

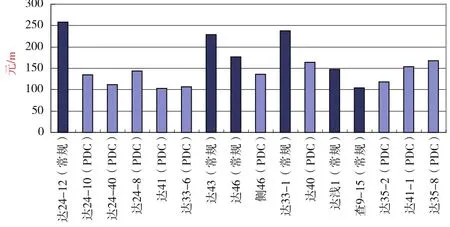

5)钻井费用从平均192元/m(最低105~最高258)下降到134元/m(最低103~最高168)见图6。

钻井费用对比图(图6)

从数据的对比(图1)中可以看出,PDC复合钻进的台月数90%分布在0.6~0.8之间,说明这种钻进方法稳定、可靠,(达33-6井连续钻进6d,创我公司的钻井历史记录);30%的非生产时间在15h以下,说明这种钻进方法从总体上对钻井设备、钻具磨损小,延长了设备的使用寿命;钻井成本70%在100~150元/m之间,明显降低了投入,达到了提速增效之目的。

5 结束语

在应用该技术的第一口井就节省成本15万元以上,提高钻井时效8d。全年共使用此项技术完成10口钻井,钻井费用由原来的192元/m下降到134元/m,直接节省钻井成本78万元以上,并保证了钻井工程的质量,全年的钻孔优良率达到100%。我们的施工井队被中原油田评为“专业化施工优胜单位”称号。

此项技术的成功引进与推广,攻克了多年来困扰我公司在白银查干及相邻区块钻进时效慢,井身质量不易控制等难题,为整个公司各钻井队的提速增效起到了重大的推动作用。

[1] 杜晓瑞,王桂文,王德良,等.钻井工具手册[M].北京:石油工业出版社,2000.

[2] 郭书昌,刘喜福.钻井工程安全手册[M].北京:石油工业出版社,2009.

Introduction and Extension of Pdc Bit Compound Drilling Technology

Song Xue-zhong

Through the practical experience of drilling service for many years,the paper introduces the new technology of compound drilling of PDC bit.Through the application and popularization of this new technology,our company saved the cost of drilling work,Signif cant economic benef ts.

PDC bit;drilling cost;compound drilling

TE24

B

1003-6490(2016)11-0028-02

2016-10-10

宋学重(1968—),男(蒙古族),内蒙古赤峰市人,助理工程师,主要从事石油、天然气、页岩气、煤层气的钻井管理工作。