利用渗透测试方法和模拟迁移之间的相关性评估阻隔性涂层的阻隔效果

利用渗透测试方法和模拟迁移之间的相关性评估阻隔性涂层的阻隔效果

该研究的目的是在模拟含有机物蒸气迁移的渗透测试方法与化学污染物的实际迁移之间建立相关性。这种相关性可以让阻隔涂布纸板生产商从质量控制方面评估涂布纸板的阻隔性能。由于应用于该渗透测试方法的传输机理与实际的迁移机理有所差异,因此建立直接的关联是不可行的。但是,可以建立一种间接的关系。该渗透测试方法可为成膜的完整性提供参考,而实际迁移量主要是取决于涂布量。强化实验方法、测试温度和污染物的蒸气压力的变化直接影响渗透和迁移之间关系的有效性。这一相关性可有助于涂布纸板生产商在质量控制水平方面评估涂布纸板对模拟污染物邻苯二甲酸二正丁酯(DBP)和邻苯二甲酸二异丁酯(DiBP)的阻隔性能。

纸板是一种质量较轻的材料且易于剪切和成形。纸板相对较好的耐用性也使其比较适用于包装行业。包装纸板所用原料中,回收纤维的用量不断增加,这促使食品包装行业开始关注和检测循环利用包装纸板用于食品的适用性。回用纤维来源于多种材料,包括新闻纸、瓦楞纸箱、纸盒等,所以污染物的来源也比较广泛(例如印刷油墨、胶粘剂、蜡、荧光增白剂、施胶机和杀菌剂)。采用回收纤维制备的纸板中的化学污染物有可能会迁移至食物中,因此引起了消费者对人身健康的担忧。

为保护消费者,监管部门会出台针对包装纸板材料的严格的执行办法,对回用的纸板中可能出现的化学污染物的迁移限值(SML)做了具体规定。阻止化学污染物迁移的最有效方法是采用功能阻隔材料,在内侧挂面纸板成形时使用或者在纸板内侧涂布阻隔层。

1 聚合物薄膜中的渗透迁移机理

研究人员运用2种机理非常全面地描述了渗透剂分子在阻隔聚合物薄膜中的活动。2种机理得到的渗透传输速率与涂层厚度之间的关系有很大差距,在评价氧气等不凝结气体的渗透特性时二者存在不同。但是,在用于水和有机物等凝结蒸气时2种机理间的差距较小,因为渗透剂、基质和阻隔薄膜之间会产生较多的相互作用。

1.1 溶解扩散机理的扩散流动

渗透试剂i在基质和阻隔薄膜中的扩散流动如公式(1)所示:

式中:Pi,T是渗透试剂的总渗透速率;Pi,T是渗透试剂在整个结构中的表观渗透系数;τT是总厚度,为(τs+τc);Pi,S和Pi,C分别是渗透试剂在基质和涂层中的渗透系数。

根据这一机理,总的渗透速率会随着阻隔层厚度的增加而降低。

1.2 通过针孔等缺陷部位(缺陷模型)的渗透

渗透试剂i通过一种金属聚合物的针孔部位的通量Fi的表达式。稳定态的扩散方程如公式(2)所示。

式中:Di是渗透试剂在聚合物中的扩散系数;τS是聚合物的厚度;Θ是缺陷部位与表面未覆盖区域的比值;c0和c1分别是渗透试剂在阻隔薄膜正、反面的浓度;λ是薄膜厚度与缺陷直径之比。

这一机理显示,通量与阻隔层薄膜的厚度无关。

2 评估功能阻隔涂层阻止迁移的效果

功能阻隔层的有效性可用传统的迁移测试方法进行评估,需要用到食品模拟物以及采用色谱技术对迁移物进行定量。传统的迁移测试方法需要将纸板与适宜的食品模拟物在特定的温度下接触一定时间,然后,利用适当的试剂将食品模拟物抽提出,并采用色谱技术分析抽出物以确定从纸板中迁移至食品模拟物的化学污染物的量。这种方法的缺点是耗时,且色谱技术需要对SML定量,价格昂贵且对操作者的熟练度要求较高。由于该方法的复杂性,在纸板生产过程中开展迁移测试显然不切实际。

研究人员开发了简化的渗透测试方法,即测试模拟含有机物的蒸气在功能阻隔层的迁移行为,用于预测功能阻隔层的阻隔效果。该渗透测试方法由庚烷蒸气传输效率(HVTR)定义,是一种简单快速的测试方法,可用于质量控制实验室,运行成本低且对操作者的要求不高。该方法是基于质量传感器感应在饱和庚烷环境中暴露预定时间的吸收剂。迄今为止,对于一些特定的污染物,渗透方法的测试结果与实际迁移量之间并未建立关联。

本研究的目的是确定是否可以在渗透方法和特定化学污染物的实际迁移量之间建立一种关联。如果这种关联可用于纸板生产中的质量控制,那么纸板生产商可以评估纸板阻隔性涂层对模拟污染物DBP和DiBP的阻隔效果。

3 实验部分

3.1 试样准备

3.1.1 校准用标准试剂

DBP、DiBP和邻苯二甲酸二(2-乙基己基)酯(DEHP)的纯度为99%,校准标准试剂由HPLC级丙酮制备。内标物为纯度98%的邻苯二甲酸二丁酯-3,4,5,6-d4(d-DBP),校准标准利用10 mL容量瓶配置2.0~1 250 μg/10 mL范围内不同浓度的溶液,用于定量。根据分析物峰与内标物峰的响应比对应10 mL容量瓶中分析物的质量绘制校准曲线。内标物制备为含有100×10-6溶液的丙酮。本研究在校准标准物和未知试样中分别加入25 μL内标物。

3.1.2 阻隔涂布纸板

实验采用的是聚偏二氯乙烯(PVDC)阻隔涂层,在纸板表面分别进行1次和2次涂布。利用定制的K Control Coater涂布机在定量为350 g/m2的纸板上进行阻隔层涂布,纸板由回用纤维制备。利用标准K101绕线紧密的计量涂布棒(1、2、3和7号棒)和光滑的计量刮棒制备具有不同厚度的阻隔涂层,得到具有不同阻隔效果的试样。为了改变涂层的针眼密度,将PVDC阻隔聚合物涂料在1 300 r/min转速的剪切速率下分别处理0、1、5、7和10 min,目的是将空气融入阻隔聚合物中。采用7号棒将涂料一次涂布涂覆在纸板表面,涂层干燥时,在气泡破裂处形成针孔。

3.1.3 利用模拟污染物的样品强化实验

研究人员采用强化实验方法进行迁移测试,需要在温度60℃下进行24 h。强化溶液由相同体积的DBP(2 500×10-6)、DiBP(2 500×10-6)和DEHP(2 500× 10-6)组成。将面积为0.2 dm2的吸墨纸盘置于洁净、干燥的表面皿中,在吸墨纸表面加入1.3 mL的强化溶液,静置25 min待其干燥。将纸板试样切成面积为0.2 dm2的纸样,强化后的吸墨纸盘与纸板试样的非阻隔层一面接触,采用铝箔进行包裹,置于温度60℃下贮存24 h。然后取出纸板试样用于迁移分析。利用丙酮直接抽提接触24 h后的吸墨纸和纸板试样,采用气相色谱-质谱(GC-MS)分析抽出物从而确定吸墨纸和纸板试样中的模拟复合物浓度。

3.2 渗透测试——庚烷蒸气传输速率

渗透测试利用铝制渗透槽进行试验,铝制渗透槽基底含有4~7 g活性炭(如图1所示)。

图1 庚烷蒸气传输速率(HVTR)测试槽的设置

实验称取含有活性炭的基底的质量,标记为W1。将涂布纸板置于槽盖内,并固定在基底上,纸板的涂布面朝外,然后将渗透槽置于充满庚烷蒸气的干燥器中,3 h后取出渗透槽。将渗透槽上盖与基底分离,称取基底的质量,标记为W2。利用暴露在饱和庚烷蒸气后活性炭质量的增加计算HVTR,如公式(3)所示。

式中:HVTR是庚烷蒸气的传输速率,g/(m2·h-1);W1和W2分别是渗透槽暴露在饱和庚烷蒸气前、后其基底的质量,g;A是暴露的纸样面积,m2;t是暴露在饱和庚烷蒸气中的时间,h。

因为纸板试样的可得性,计算结果是基于重复测试数据。

3.3 迁移测试

利用直径55 mm、高度30 mm的带盖称量瓶作为浸渍槽。切取长200 mm、宽65 mm的铝箔条,将直径52 mm的纸板试样置于该铝箔上,阻隔涂层面朝下,如图2所示。

将干燥的强化处理后的吸墨纸(直径52 mm)置于涂布纸板试样上(b),然后用铝箔密封(c)。待达到平衡后,将铝箔层打开,移除吸墨纸。然后利用铝箔再密封纸样,并将铝箔连同纸样一起置于平整的台面,纸样的阻隔涂层面朝上。利用模具(直径50 mm)和刀具将纸板涂层面暴露(d)。然后将纸样置于浸渍槽内,涂层面朝上。将一满匙(约0.75 g)的60/80目Tenax-TA分散加在纸样表面(e)。Tenax是改性聚氧化乙烯(MPPO)的商业名称。这是一种多孔性聚合物,非常适用于吸附挥发性物质,其热稳定性也使其非常适合用于高温下的迁移测试。浸渍槽盖上玻璃盖进行封闭,在温度60℃的烘箱中静置3天(f)。因为试样材料的可得性,实验结果是基于重复性测试。

图2 利用浸渍槽为迁移测试做准备

3.4 抽提条件

利用Dionex ASE 350加速溶剂萃取仪(ASE)进行提取。ASE 350装有溶剂控制器,在60%的冲洗体积下操作,清洗100 s。利用丙酮在温度40℃的环境下,在22 mL的ASE萃取池中进行抽提。加热升温5 min,静态萃取10 min,每个萃取池循环2次。

3.4.1 纸板

将纸板切成1 cm×1 cm的碎片。纤维素过滤器安装在22 mL的ASE萃取池底部,在萃取池中填入大约5 g纸板试样,加入25 μL 100×10-6的d-DBP内标溶液进行强化处理。

3.4.2 Tenax

在迁移测试之后,将Tenax倒入22 mL的ASE萃取池中,底部装有纤维素过滤器,加入25 μL 100× 10-6的d-DBP内标溶液进行强化处理。

3.4.3 回收分析

将一满匙(约0.75 g)的Tenax加入到22 mL的ASE萃取池中,底部装有纤维素过滤器,将250 μL的其中一种校准标准试剂加入到ASE池中,暴露在如前所述的萃取条件下。收集试样抽出物,利用GC-MS进行定量分析(C1)。未暴露在相同萃取条件下的校准标样也进行定量分析(C2)。利用测定的这2种浓度计算回收率,如公式(4)所示。

3.5 抽出物浓度

利用TurboVap LV浓缩蒸发器收集试样的抽出物。从Dionex ASE 350萃取得到的试样抽出物在温度40℃恒定的氮气流量条件下浓缩,直到ASE剂量瓶中剩余约1 mL抽出物。浓缩后的抽出物倒入到1.5 mL的小瓶中,倒入体积大约是瓶体积的1/3。然后在小瓶中加入丙酮,盖上螺旋盖。

3.6 GC-MS分析

利用装有Thermo Scientific ISO质量选择检测器(MS)的Thermo Scientific Trace Ultra色谱仪分析试样。采用5%苯基-95%聚硅氧烷毛细管色谱柱,长30 m,内径0.25 mm。色谱柱程序升温,初始温度40℃,保持2 min,以15℃/min的升温速率升至280℃,保持15 min。然后,温度降低至200℃,保持10 min,这作为运行后的调温。载气为氦气,载气流速恒定,为1.2 mL/min,开启真空补偿。进样口温度220℃,进样量1 μL,不分流进样。ISO-MS操作采用电子轰击电离模式,扫描范围35~650 u,驻留时间200 ms。定量分析采用排程式选择离子检测模式,邻苯二甲酸酯质荷比(m/Z)为149,氘邻苯二甲酸酯质荷比(m/Z)为153。MS传输管温度保持在280℃,离子源温度200℃。

3.6.1 检测限

检测限定义为信噪比(S/N)≥3时测出的最低浓度。将具有最低浓度的校准用标准试剂进行稀释,注入GC-MS。确定信号峰强度(例如DiBP、DBP和DEHP)并与基线噪声的强度对比。如果S/N>3,校准标准试剂进一步稀释,再注入GC-MS,重复操作,直到S/N≤3。

3.6.2 量化检测极限

本研究采用量化范围替代量化检测极限。量化范围为每10 mL 2.0~1 250 μg。

3.7 表面缺陷检测

将甲醇应用于涂布纸板(10 cm×10 cm)表面,肉眼观察涂层缺陷。表面黑暗的区域即是出现了诸如龟裂、针眼等表面缺陷。

3.8 针眼密度

在表面缺陷检测过程中对涂布纸板进行拍照获得图像,用100个小块组成网格处理图像。对被针眼占据的网格中小块的数量进行计数,以百分数计。

4 结果与讨论

4.1 HVTR测试的迁移机理

因为采用不同缠绕密度的涂布棒进行涂布,且一次涂布和二次涂布的涂层结构不同,所以PVDC阻隔薄膜的厚度呈现出不同。薄膜厚度通过测定涂布量而间接获得,涂布量的变化对HVTR的影响也进行了评估,如图3所示(一次涂布和二次涂布的相对标准差分别为24%和15%)

图3 HVTR随PVDC阻隔聚合物涂布量变化曲线

由图3可见:随着涂布量从5 g/m2增加至20 g/m2,HVTR有所下降,这是一次涂布的变化趋势;当涂布量超过20 g/m2,HVTR无明显变化,这是二次涂布的变化趋势。

研究人员发现利用真空蒸镀制备的覆铝聚合物薄膜具有类似的行为,认为这主要是由于涂层中的针眼所致。这种行为也归因于完全覆盖基质需要极少量的涂料。

为了证实PVDC阻隔涂层试样的表面存在针眼,开展了“表面缺陷测试”。将甲醇应用于涂布纸板(10 cm×10 cm)表面,肉眼观察涂层缺陷。表面黑暗的区域即是出现了诸如龟裂、针眼等表面缺陷。图4所示的6张图像为5张一次涂布纸板表面缺陷图和1张二次涂布纸板表面缺陷图。

由图4可见:在一次涂布的5张图像中均呈现出大量的针眼,随着涂布量的增加针眼密度降低;但是在二次涂布的图像中,未发现针眼。

利用2种机理描述气体和蒸气在阻隔薄膜中的传输,一种机理显示与针眼密度密切相关,另一种机理显示主要取决于涂布量。图3所示的数据表明HVTR由针眼密度决定并非涂布量。因为在一次涂布的HVTR降低,且涂层表面发现有针眼,而二次涂布的试样无论涂布量高低而HVTR恒定,且表面并未发现针眼。但是值得注意的是,在一次涂布的试样中,针眼密度和涂布量都发生了变化。为了证实HVTR的传输模式,固定涂布量进行一次涂布,仅针眼密度发生变化。

图4 表面缺陷测试

图5所示为针眼密度和HVTR之间的关系图,涂布量固定为29 g/m2(涂布量恒定,R=0.9,相对标准差为22%)

图5 针眼密度对HVTR的影响

由图5可见,HVTR数值与针眼密度间呈线性关系。这表明HVTR测试的传输机理符合缺陷模型,且HVTR数值主要由薄膜表面的针眼控制。

4.2 特定迁移物的迁移机理

DiBP和DBP的检测限是0.2 μg/mL。DiBP和DBP的回收率分别为95%和91%。

利用同样的一次涂布试样确定针眼密度与DiBP和DBP特定迁移之间的关系,如图6所示(涂布量不变,DiBP和DBP的相对标准差分别为13%和8%)。

由图6可见:在低于50%的较低的针眼密度时,DiBP和DBP的迁移变化趋势相似;针眼密度在50%~95%时,迁移率稍有增加。这可能是与试样表面的针眼粒径和粒径分布相关。这表明缺陷模式并不适用于DiBP和DBP迁移,但是这种特定迁移却受扩散-流动机理的控制,该机理显示传输速率主要取决于涂布量而与表面缺陷无关。但是,污染物的具体性能如蒸气压,也需要考虑。

图6 针眼密度对DiBP和DBP特定迁移物的影响

4.3 相关性的实施需要验证参数

HVTR测试和特定迁移测试的传输机理不同,在这二者之间建立之间的关联不可行。但是,可以建立一种间接的关联。采用建立的通用模型,HVTR可以评估薄膜的平整性,因为传输机理与针眼密切相关。在确定了薄膜的完整后,通过监测涂布量可以评估具体的迁移率,因为该过程中传输机理主要取决于涂布量。然而,在应用此模型之前,一些变量例如强化实验方法、测试温度和污染物蒸气压力等需要进一步检查以验证其有效性。

4.3.1 强化实验

纸板总化学污染物的浓度影响迁移量。本研究强化实验的用量是常规迁移限值的20倍,以确保迁移量可以检测出。但是在实际的商业应用中,纸板中这些化学污染物的量远低于常规迁移限值。

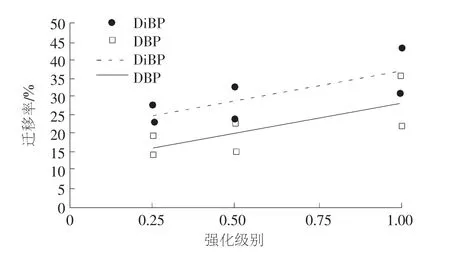

为了评估纸板中DiBP和DBP浓度对PVDC薄膜中迁移量的影响,强化试样的浓度分别降低至初始强化实验的50%和25%,迁移测试温度60℃,时间3天。图7所示为涂布量8.0 g/m2时,DiBP和DBP迁移量的变化与PVDC薄膜强化级别的关系图(涂布量为8.0 g/m2,DiBP和DBP的相对标准差分别为19%和28%,线性相关系数R=0.7)。

由图7可见,DiBP和DBP的百分数迁移量随着强化级别的降低而降低,且呈线性关系。但是,当线性趋势线外推至0时,却明显高估了DiBP和DBP在浓度为0的迁移量。这表明存在强化限值,高于该限值将不能用于纸板试样的迁移预测。为了更好地利用强化级别实验评估迁移量,需要进一步开展工作。

图7 强化级别对DiBP和DBP迁移的影响

对高估DiBP和DBP迁移量的另一种解释是与所用的强化实验方法有关。尽管强化的吸墨纸是与纸板试样的非涂布面接触,但是强化实验是在封闭系统中进行。DiBP和DBP划分为蒸气相,渗透到纸板的涂布层。测定的迁移量表明涂布层表面出现了化学污染物,而不是化学污染物纸板穿过纸板通过阻隔薄膜迁移。这就解释了如前所述的高估迁移量现象。优化强化实验可以确保强化实验过程中涂布层表面不被污染。

4.3.2 温度

在高温下开展阻隔涂布纸板的迁移测试时需要小心谨慎。涂料总胶粘剂系统的玻璃转化温度(Tg)是需要考虑的重要参数。在本研究的制备阶段,测定的一些不同的阻隔聚合物具有不同的化学结构、阻隔效果和玻璃转化温度。其中一种阻隔聚合物的玻璃转化温度为40℃。如果这种阻隔聚合物用于贮存在室温条件下(23℃)早餐谷物食品的包装,该聚合物处于玻璃化状态(T<Tg)。但是在加热条件下(例如60℃),该聚合物会处于橡胶态(T>Tg)。

温度在低于和高于Tg时污染物通过阻隔薄膜的传输行为有所不同。当温度低于Tg时,传输行为遵循双模式吸收模型;当温度高于Tg时,传输行为遵循单模式扩散流动模型。因此在实际应用条件以及在加速测试的高温条件下,聚合物应处于同一状态,以保证迁移机理具有可比性。

本研究所用的PVDC的Tg为16.6℃,无论是在60℃的高温还是在室温条件下,PVDC均处于橡胶态,可用于早餐谷物类食品的包装,在23℃下贮存。但是,聚合物薄膜的渗透率随着温度的增加而增加,不同聚合物之间增加的幅度有所不同。温度提高也会导致污染物分配系数增加,从而导致迁移量增加。这会对室温条件下的实际应用中污染物在包装纸板的迁移带来虚假情况。

4.3.3 污染物蒸气压力

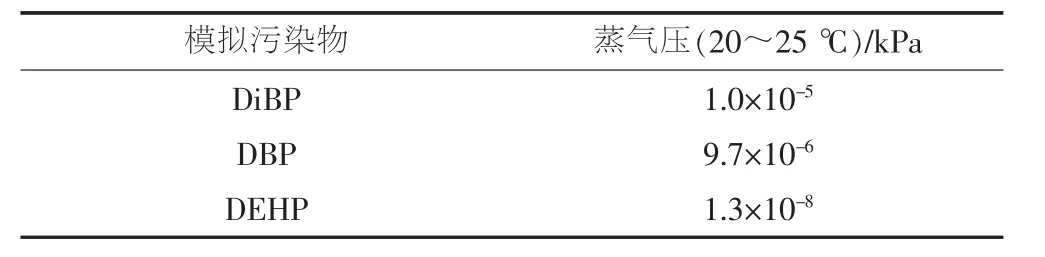

本研究最初将DEHP作为模型污染物的其中一种,但是与DiBP和DBP相比,DEHP迁移量可忽略不计。3种污染物迁移量的不同与三者之间的蒸气压差异有关,如表1所示。

表1 模拟污染物的蒸气压

由表1可见,DEHP的蒸气压最低,因此DEHP分割为蒸气的速度远低于DiBP和DBP。这一现象表明迁移机理除了与针眼密切相关外,具体的污染物性能如蒸气压也会影响其在阻隔薄膜中的迁移。

5 结论

挥发性含有机物蒸气和有机气体在阻隔薄膜中的传输主要依据2种机理。在HVTR测试中,应用缺陷模型;在具体的迁移试验中,应用扩散流动模型。因此,HVTR与具体的迁移量之间不能建立直接的关联,但是可以建立一种间接关联。HVTR在实际生产中可用于检测薄膜的平整完整性,当HVTR下降至低于一定的数值后,涂布量可用于评估阻隔性能。本研究所用的加速测试条件需要进行验证,以保证在该相关联工具用于实际生产之前证实这些测试条件与实际生产条件相符。 (杨扬 编译)

——破溃