日钢300t转炉干法除尘条件下工艺优化

任 涛,陆显然,杨兆成

(日照钢铁控股集团有限公司,山东 日照 276800)

日钢300t转炉干法除尘条件下工艺优化

任 涛,陆显然,杨兆成

(日照钢铁控股集团有限公司,山东 日照 276800)

日钢3×300t转炉采用最新的干法除尘工艺,泄爆问题一直是影响转炉稳定冶炼和环境问题重要阻碍,其对转炉炼钢工艺做了严格要求,特别是针对吹炼过程中由于设备原因及工艺原因导致的吹炼中断而面临的二次下枪冶炼工艺提出了严格的要求,通过对转炉的吹炼模式优化,从而实现整个干法除尘系统下的转炉生产稳定运行。

干法除尘;泄爆;混气期;二次下枪;爬坡曲线

0 前言

日照钢铁控股集团有限公司西区新建3座300t转炉,规划年产钢约814.4万t,主要设备包括2座1300t混铁炉、3套300t机械搅拌脱硫站、3座顶底复吹转炉、3座在线吹氩站、3套300tLF炉、2套300tRH炉及其配套的公辅设施;其中转炉一次除尘系统采用奥钢联干法除尘系统,由西门子SVAI公司承担基本的设计和供货,中冶建研承担整个系统的详细设计转换,自2015年1月投产以来通过不断的调整和改进工艺参数,整个转炉系统和干法除尘系统运行平稳,控制静电除尘器泄爆达到国内先进水平。

1 工艺简介

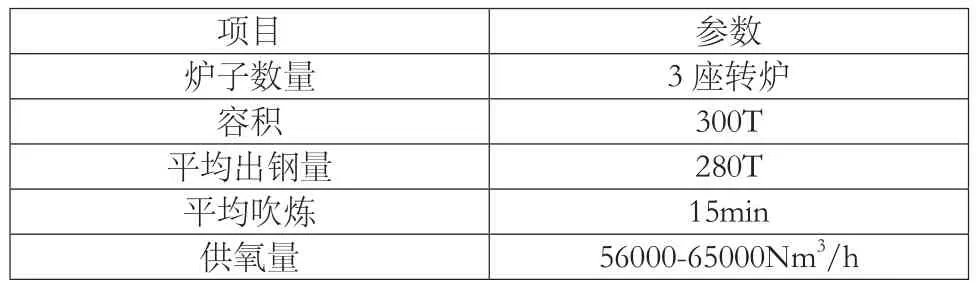

1.1 转炉设备基本参数(表1)

表1

1.2 干法除尘设备基本参数(表2)

表2

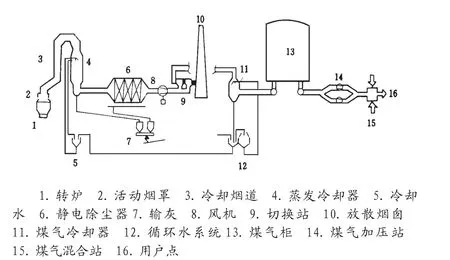

图1 转炉干法除尘系统

1.3 干法除尘工艺流程介绍(表1)

干法系统主要由转炉汽化冷却烟道、除尘回收和转炉煤气储配站组成。转炉烟气经汽化冷却烟道后,烟气温度就由1500 ℃左右降至800-1100 ℃,烟气随后进入干法除尘系统。转炉烟气干法除尘系统由蒸发冷却器和电除尘器组成,烟气温度在蒸发冷却器中进一步降至180℃-200 ℃,同时通过增湿调质处理,使烟尘的比电阻降低并收集大颗粒粉尘。经过初步除尘的烟气再进入电除尘器进行进一步的精除尘,使其含尘量降至15 mg/m3以下。

2 电除尘器泄爆的原因分析

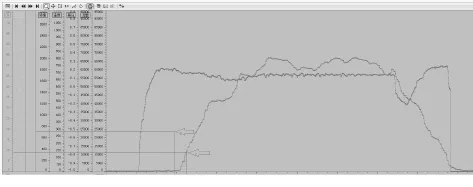

图2 转炉吹炼气体变化曲线

电除尘器是采用高压负电使烟气中的烟尘粒子带点吸附来达到除尘的目的的,其内部是一个高压电场,电晕放电产生火花的现象是不可避免的。所以,如果烟气中的CO 和O2含量达到了CO 燃烧的含量,就会发生爆燃现象,导致烟气体积迅速膨胀,发生泄爆。电除尘器泄爆的主要原因就是由于其内部气体(CO、H2)爆燃,烟气体积迅速膨胀,导致压力超过泄爆阀设定值,泄爆阀打开,爆炸发生后将迫使转炉系统停止冶炼。所以预防静电除尘器泄爆是确保炼钢系统平稳运行的核心问题,转炉烟气成分的控制,即平衡烟气中的O2和CO 含量,是解决核心问题的最佳切入点和关键因素。而烟气成分的变化与转炉冶炼工艺存在密切的关系。静电除尘器泄爆点一般设定在CO>9%、O2>6%。相比于湿法条件下的炼钢工艺,转炉除完成正常的冶炼任务以外,还要保证产生的烟气成分避开静电除尘器的泄爆范围。

3 转炉工艺摸索与改进

根据实际生产中泄爆发生的炉次阶段,把泄爆分为吹炼前期泄爆、二次下枪泄爆,分别对这两个泄爆发生阶段做如下工艺改进:

3.1 吹炼前期泄爆控制及工艺改进:

从(图2)转炉吹炼过程的气体变化曲线可以看出,下枪吹炼前期整个烟道内充满空气,而此时活动烟罩处于上限位,从炉口与烟罩之间不停的往烟道内吸入空气(O2含量21%左右),随着吹炼的进行产生的烟气逐渐替换烟道的空气,烟气中的氧气逐步降低,随着碳氧反应的逐渐增强,CO气体逐渐增多,而电场内的爆炸极限是在CO>9%、O2>6%,从下枪开吹到气体中O2含量降低到6%,这个阶段称之为“混气期”,所以吹炼前期控制的要点就是怎么让气体中氧气含量降低6%以下以后而CO的含量不超过9%,从而顺利的过去混气期,而随着吹炼的进行,气体中CO气体逐渐升高,但此时气体中的氧气含量已经很低也不满足泄爆条件,所以如何顺利度过混气期是避免前期发生泄爆的主要研究方向:

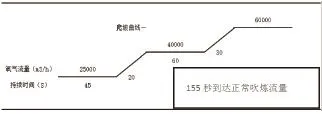

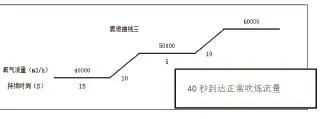

(1)适当降低吹炼氧气流量,降低CO产生速率;所以针对此问题专门制定了开吹氧气流量的“爬坡曲线”,即开吹采用低流量打火,并持续一定时间,逐步提升氧气流量到正常吹炼流量,下(图3)为投产初期制定的爬坡曲线,开吹氧气流量设定为25000m3/h,并持续45S,经过110S时间达到正常的60000m3/h的正常吹炼流量,但经过一段时间使用发现,此爬坡曲线开吹打火流量较小,不利于下枪点火,以及爬坡速率太慢,使得整炉钢的吹炼时间延长2min左右,对与提高转炉效率降低冶炼周期不利,所以开始逐步优化摸索转炉开吹流量曲线,(图4)为优化后的转炉开吹爬坡曲线,开吹爬坡时间由最初的155S到达正常吹炼流量,缩短到40S即可到达正常吹炼流量,且前期打火流量40000m3/h的大流量有利于前期打火。

图3 最初的开吹爬坡“曲线一”

图4 优化之后的开吹爬坡“曲线三”

3.2 二次下枪泄爆控制及工艺改进

由于转炉系统设备原因或是转炉工艺原因造成的转炉吹炼中断的需再次下枪吹炼的统称之为“二次下枪”,基本发生在转炉吹炼的5-13min期间,而此时正处于碳氧反应最剧烈的时期,下枪即开始剧烈的碳氧反应,CO产生速率较快,控制此阶段的两个思路分别为减慢CO产生速率和加快烟气中氧气的下降速度两方面下手:

3.2.1 降低二次下枪CO产生速率方法:

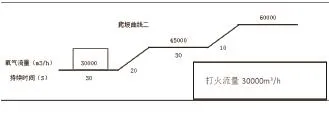

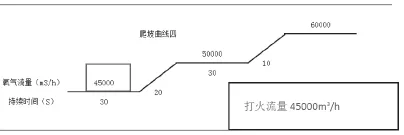

降低CO产生速率从根本上就要求降低氧气流量及氧气提升速率进而减慢CO产生速度,专门针对二次下枪制定了爬坡“曲线二”,此种模式开吹打火流量30000m3/h,且爬坡速率较慢,需要90秒才能达到正常吹炼流量,通过现场使用此种爬坡“曲线二”能够有效的度过“混气期”。然而在实际的生产过程中,吹炼中断前可能处于渣料加入阶段,刚加入的渣料在渣面上结坨未化,导致再次下枪点火时无法冲破渣层而产生的打不着火的情况,打不着火导致氧气利用率低,烟气中的氧气含量不降反而升高,所以遇到打不着火的情况应当及时提枪,规定下枪达到设定流量(30000m3/h)5秒依然未打着火的炉次果断提枪,防止因为前期打不着火而突然点火成功在电场中发生泄爆;针对二次下枪打不着火的炉次只能采取大流量强制打火,针对用爬坡“曲线二”无法正常打火的炉次设定了爬坡“曲线四”区别在于开吹流量由30000提高到45000,目的就是为了大流量氧气射流能够顺利冲破渣层,但此种大流量打火瞬间产生的CO气体较多,此时应对方法就是提高打火枪位,由之前的2.3m点火提高到2.5米点火,起到减缓CO气体产生速率的作用。

图5 “二次下枪”爬坡“曲线二”

图6 强制打火的二次下枪爬坡“曲线四”

3.2.2 加快烟气中氧气含量的下降速度

加快烟气中氧气含量的方法为“氮气置换”,每次“二次下枪”吹炼前用氧枪开氮气向炉内吹扫2分钟,立即下枪吹炼,此种方法起到了稀释烟道内的氧气的作用,加快氧气含量的下降速度。

4 结语

(1)规范转炉的开吹下枪操作是保证整个干法除尘系统稳定运行的关键。

(2)通过工艺的优化,根据不同的二次下枪阶段选择正确的”爬坡曲线”从而能够避免泄爆的发生。

[1]马宝宝,刘飞.济钢三炼钢转炉干法除尘系统泄爆控制的实践[J].机械与电子,2010(13):87-88.

[2]赵明泉,赵鑫.预防转炉电除尘系统泄爆的有效措施[J].包钢科技,2010,36(02)12-13.

[3]佟圣刚.干法除尘条件下的转炉冶炼工艺探索[J].山东冶金,2010,32(06)10-13.

10.16640/j.cnki.37-1222/t.2016.22.009