浅谈天然气制甲醇转化工序运行成本

周明灿 刘 静 重庆化工设计研究院 重庆 400039

浅谈天然气制甲醇转化工序运行成本

周明灿*刘静重庆化工设计研究院重庆400039

摘要介绍天然气制甲醇天然气转化工序的主要工艺方案及各转化工艺的主要特点,通过天然气消耗和公用工程消耗的统计对比,对各转化工艺进行运行经济性比较,供类似装置转化工艺选择参考。

关键词天然气制甲醇转化工艺运行成本比较

*周明灿:工程师。2006年毕业于南京工业大学。事化工项目的咨询、设计和项目管理工作。联系电话:13883079926,

E-mail:zhoumc2000@qq.com。

1主要工序工艺介绍

天然气制甲醇的主要工序包括天然气转化、甲醇合成和甲醇精馏。

天然气转化工序的主要反应包括天然气与水蒸汽进行转化反应(SMR反应)生成H2和CO,以及转化反应生成的CO与水蒸气进行变换反应生成CO2和H2。

天然气与水蒸汽的转化反应是吸热反应,提高反应温度有利于提高其平衡转化率;CO变换反应是放热反应,提高反应温度有利于抑制其平衡转化率。天然气转化需要控制合理的水碳比和操作温度,以控制反应析碳和降低转化气中的残余甲烷含量,提高甲醇合成气品质。在实际操作中,转化工序的主要常见问题是转化管入口温度较低区域容易发生反应析碳,且一般表现为动力学析碳;防止反应析碳的主要手段是适当提高入口反应气水碳比和温度,一般控制入口水碳比不低于2.8,入口温度不低于500℃。

甲醇合成工序的主要反应是CO、CO2与H2反应生成CH4O。

反应为放热反应,较低的反应温度有利于提高其平衡转化率;在同样的温压条件下,CO与H2反应生成CH4O的反应速率和平衡转化率均高于CO2与H2反应生成CH4O的反应速率和平衡转化率。根据目前常用的铜基甲醇合成催化剂要求,甲醇合成气中需要含有少量CO2,通常不低于1.9%(干基,mol),但合成气中CO2含量偏高,会带来以下问题:

(1)总合成气量增加,导致甲醇合成工序设备和管道系统投资增加。

(2)甲醇合成圈循环气量增加,导致循环气压缩机运行功耗增加。

(3)甲醇合成圈循环气量增加,将导致甲醇合成塔汽包产汽量降低,合成气冷却系统换热器热负荷增加,循环水消耗增加。

(4)甲醇合成反应生成水量增加,甲醇精馏工序操作负荷增加,建设投资及运行能耗增加。

根据反应方程式可知,甲醇合成反应消耗的H2、CO、CO2满足(H2-CO2)/(CO+CO2)=2的摩尔比关系,但由于H2泄漏率较大、在甲醇中的溶解度较高以及甲醇合成催化剂动力学方程等方面的影响,一般要求甲醇合成新鲜气满足(H2-CO2)/(CO+CO2)的比值约为2.05,即新鲜合成气的最佳氢碳比一般约为2.05。

天然气制甲醇,合成气品质的高低很大程度决定了甲醇合成工序效率的高低,故天然气制甲醇工艺设计的关键在于选择天然气转化工艺。

2转化工序主要工艺

天然气制甲醇转化工序主要工艺有一段箱式炉转化(以下简称一段转化)、一段箱式炉转化+烟道气CO2回收补碳(以下简称补碳转化)、一段箱式炉转化串纯氧二段炉转化(以下简称纯氧二段转化)、一段箱式炉转化并换热转化炉串纯氧二段炉转化(双一段转化)。

为方便各种转化工艺的比较,首先确定转化工序的比较基础:

(1)以日产3000t甲醇规模为基础,转化工序出口的合成气氢碳比尽量接近甲醇合成气的最佳氢碳比2.05,且作为转化工艺优劣的比较指标。

(2)当合成气满足最佳氢碳比2.05时,假定每吨甲醇消耗有效气(CO+H2)2180Nm3,即转化工序需要制备的有效气(CO+H2)为272500 Nm3;当合成气氢碳比不能达到2.05时,过剩气体(H2或CO)的过剩部分气量不计入有效气。

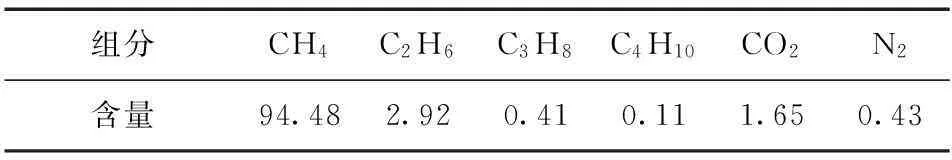

(3)进入界区的天然气压力为2.5MPa(A),温度为25℃,组分及含量见表1。天然气价格的地域差异较大,为便于天然气甲醇项目进行转化工序的工艺选择,本文分别取天然气价格1.2元/Nm3、1.5元/Nm3、1.8元/Nm3、2.1元/Nm3进行运行成本比较。

表1 天然气组分及含量 (mol%)

(4)合成气以170℃送出转化工序去甲醇精馏作再沸器热源。

(5)箱式炉对流段烟道气排烟温度130℃。

(6)转化工序首先使用甲醇合成的弛放气作为燃料气,不足部分用燃料天然气补充。

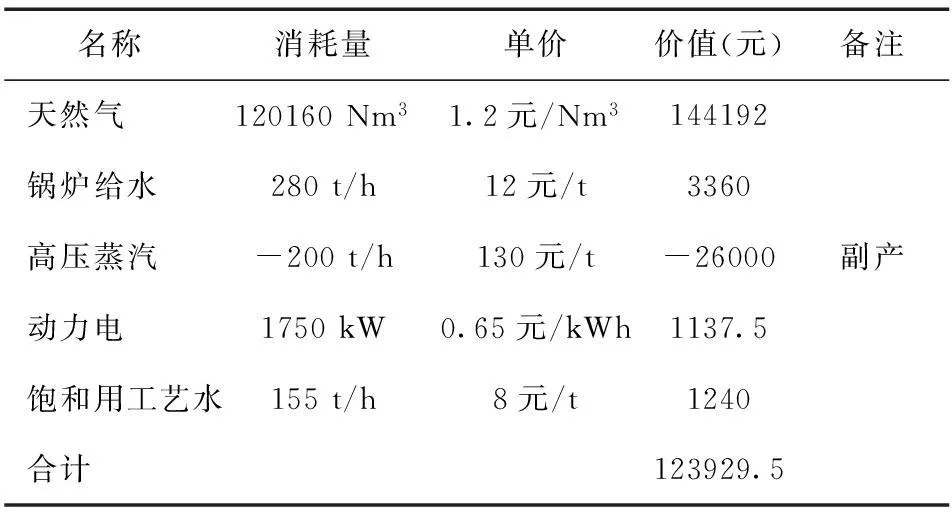

(7)转化工序副产的蒸汽直接进行计价核算,动设备直接统计功率消耗进行成本核算。

(8)只统计比较转化工序的运行成本,包含天然气、氧气(如需要)、CO2气体(如需要)和公用工程的消耗,主要公用工程的关键参数及价格见表2,其中氧气和CO2气体的价格为进入转化工序界区的完全成本,CO2气体压缩属于转化工序。

表2 主要公用工程的规格及价格

根据天然气制甲醇转化工序合理的操作参数要求,基于ASPEN模拟,对各天然气转化工艺的天然气消耗、公用工程消耗进行统计对比,并简述各种转化工艺的主要特点。

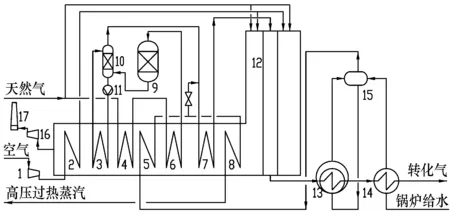

2.1 一段转化

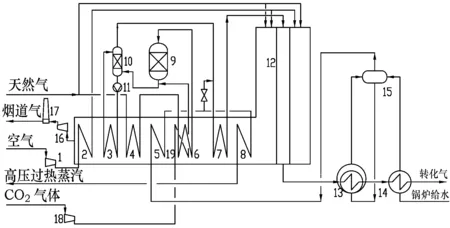

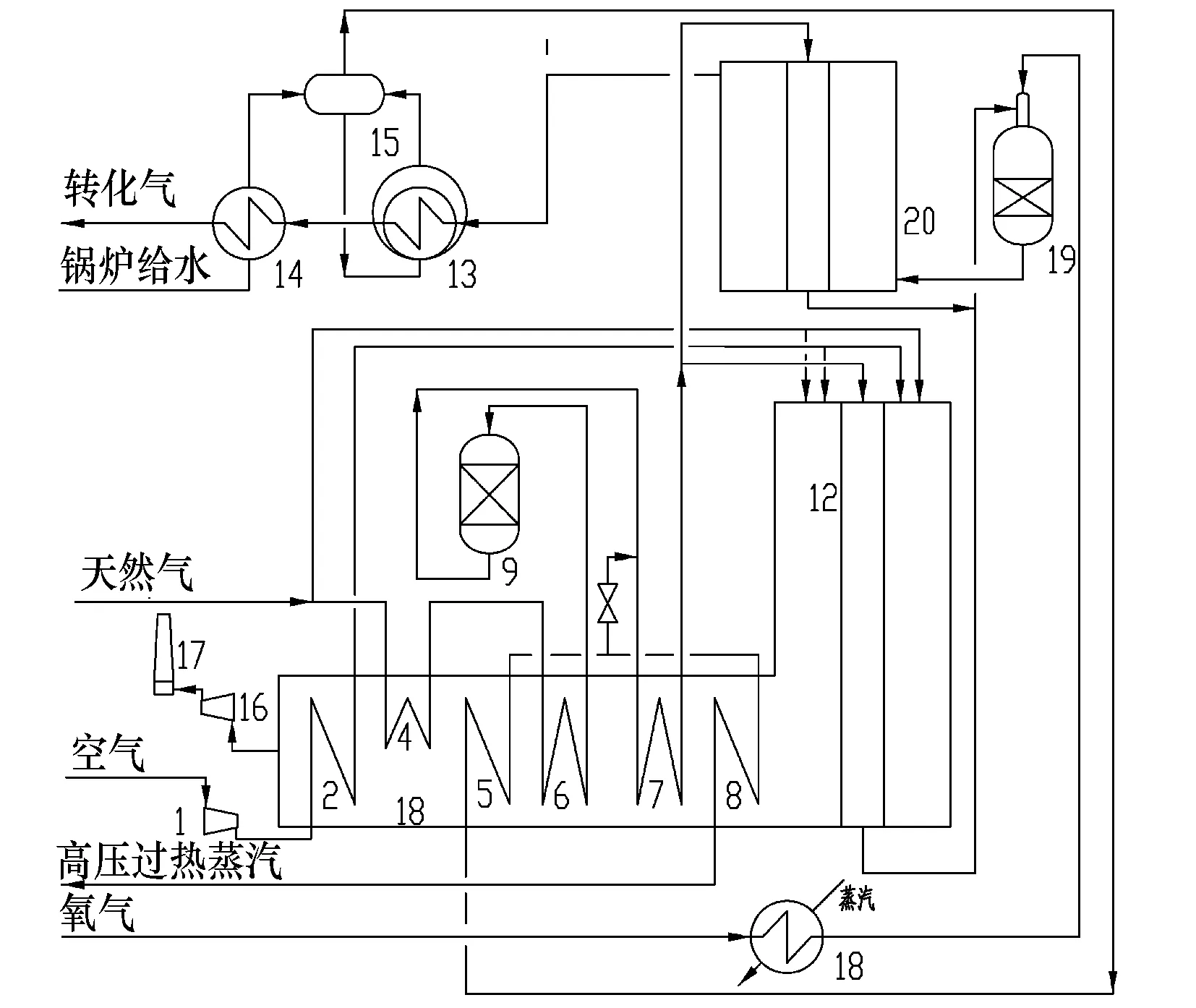

一段转化的工艺流程见图1。

图1 一段转化工艺流程1.空气风机;2.空气加热器盘管;3.饱和水加热器盘管;4,6,7.天然气加热器盘管;5,8.高压蒸汽过热器盘管;9.精脱硫罐;10.天然气饱和塔;11.饱和塔循环泵;12.转化管;13.高压废锅;14.锅炉给水预热器;15.蒸汽汽包;16.尾气风机;17.烟囱。

天然气经过预热后进行精脱硫、加水饱和,再补充蒸汽调节水碳比并加热后进入转化管进行反应,反应所需的热量由燃料气燃烧辐射提供,转化管出口高温合成气依次通过高压废锅和锅炉给水预热器回收高品位热量后送出天然气转化工序。

一段转化工艺流程简单,其制备的合成气组成(干基,mol)及转化工序的主要消耗分别见表3和表4;送至甲醇合成的总气量(dry)约为385313Nm3/h。

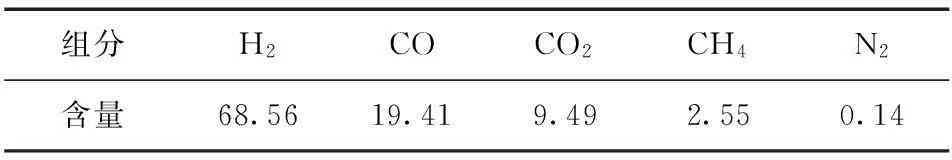

表3 一段转化工艺的合成气组成 (mol%)

由表3可知,一段转化工艺的转化气残余CH4含量较高,且(H2-CO2)/(CO+CO2)=2.89,比甲醇合成气最佳氢碳比2.05高出较多,“氢多碳少”将导致合成气中大量H2无法在甲醇合成得到有效利用,也将导致甲醇合成反应效率降低,合成气品质差。

一段转化工艺,转化管出口温度一般控制在880℃左右,出口温度越高转化气中残余CH4含量越低,但过高的转化温度对转化管使用寿命有较大影响,且燃料气天然气消耗较高,也将导致装置经济性下降。

表4 一段转化工艺主要消耗及价值

2.2 补碳转化

补碳转化的工艺流程见图2。

图2 补碳转化工艺流程1.空气风机;2.空气加热器盘管;3.饱和水加热器盘管;4,6,7.天然气加热器盘管;5,8.高压蒸汽过热器盘管;9.精脱硫罐;10.天然气饱和塔;11.饱和塔循环泵;12.转化管;13.高压废锅;14.锅炉给水预热器;15.蒸汽汽包; 16.尾气风机;17.烟囱;18.CO2压缩机;19.CO2加热器盘管。

天然气经过预热后进行精脱硫,与经过加压、加热后的CO2气体混合,经加水饱和、补充蒸汽调节水碳比并加热后进入转化管进行反应,反应所需的热量由燃料气燃烧辐射提供,转化管出口高温合成气依次通过高压废锅和锅炉给水预热器回收高品位热量后送出转化工序。补碳转化的工艺流程与一段转化接近,只是增加在原料天然气中加入CO2,以调节合成气的氢碳比。

补碳转化的合成气组成(干基,mol)及转化工序的主要消耗分别见表5和表6;送至甲醇合成的总气量(干基)约为309918Nm3/h。

表5 补碳转化的合成气组成 (mol%)

由表5可知,补碳转化的合成气残余CH4含量较高,氢碳比满足甲醇合成气最佳氢碳比2.05的要求,合成气品质较高;总合成气量比一段转化的总合成气量减少约19.57%。补碳转化工艺可以分为炉前补碳和炉后补碳,一般采用炉前补碳,炉前补碳虽然会增加转化炉的燃料气消耗,增加转化工序的运行成本,但炉前补碳可以降低转化管的入口水碳比,抑制CO变换反应,提高合成气的CO含量,从而提高合成气品质。补碳转化与一段转化都存在反应温度难以提高的问题,合成气中残余CH4含量较高,合成气品质较差。

表6 补碳转化工艺的主要消耗及价值

2.3 纯氧二段转化

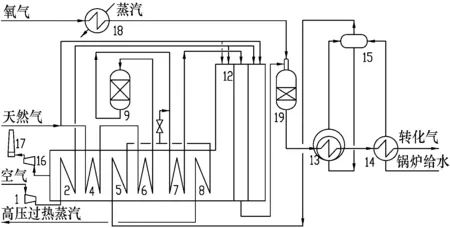

纯氧二段转化的工艺流程见图3。

图3 纯氧二段转化工艺流程1.空气风机;2.空气加热器盘管;4,6,7.天然气加热器盘管;5,8.高压蒸汽过热器盘管;9.精脱硫罐;12.转化管;13.高压废锅;14.锅炉给水预热器;15.蒸汽汽包; 16.尾气风机;17.烟囱;18.氧气加热器;19.二段炉。

天然气经过预热后进行精脱硫,再补充蒸汽调节水碳比并加热后进入转化管进行反应,反应所需的热量由燃料气燃烧辐射提供;一段炉出口转化气与经过预热后的氧气分别进入二段炉进行燃烧和转化反应,燃烧反应为转化反应提供反应热,二段炉出口高温合成气依次通过高压废锅和锅炉给水预热器回收高品位热量后送出转化工序。纯氧二段转化工艺流程比一段转化复杂,增加了纯氧二段炉;但设置纯氧二段炉,可以大幅降低箱式炉的转化负荷,既有利于延长箱式炉转化管的使用寿命,又可以降低箱式炉的燃料气消耗,节约总天然气消耗。在纯氧二段炉中,通过燃烧合成气中多余的H2来提供转化反应所需热量,并提高转化反应温度,降低合成气中残余CH4含量,提高合成气品质。纯氧二段转化的合成气组成(干基,mol)及转化工序的主要消耗分别见表7和表8;送至甲醇合成的总气量(干基)约为294481Nm3/h。

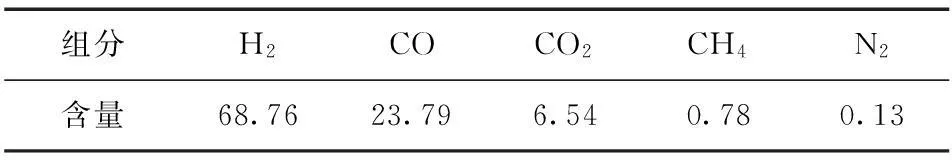

表7 纯氧二段转化工艺的合成气组成 (mol%)

表8 纯氧二段转化工艺的主要消耗及价值

由表7可知,纯氧二段转化的合成气残余CH4含量较低,通过调节二段炉的负荷来调节甲醇合成气的氢碳比,使其满足甲醇合成气最佳氢碳比2.05的要求,合成气品质高。总合成气量比一段转化工艺减少约23.57%,大幅降低了甲醇合成的处理气量。

2.4 双一段转化

双一段转化的工艺流程见图4。

天然气经过预热后进行精脱硫,再补充蒸汽调节水碳比并加热后分两股分别进入箱式炉转化管和换热转化炉转化管进行反应,箱式炉转化管内反应所需的热量由燃料气燃烧辐射提供,换热转化炉所需反应热量由二段炉出口高温工艺气提供。箱式炉和换热转化炉出口转化气与经过预热后的氧气分别进入二段炉进行燃烧和转化反应,燃烧反应为转化反应提供反应热。二段炉出口高温合成气首先进入换热转化炉为其提供转化反应所需热量,然后依次通过高压废锅和锅炉给水预热器回收热量后送出转化工序。

图4 双一段转化工艺流程1.空气风机;2.空气加热器盘管;4,6,7.天然气加热器盘管;5,8.高压蒸汽过热器盘管;9.精脱硫罐;12.转化管;13.高压废锅;14.锅炉给水预热器;15.蒸汽汽包; 16.尾气风机;17.烟囱;18.氧气加热器;19.二段炉;20.换热转化炉。

双一段转化工艺流程比其它三种工艺复杂,设置3台转化炉,换热转化炉利用二段炉出口合成气的高位热能进行转化反应,使箱式炉的转化负荷大幅降低,从而节约燃料天然气的消耗。其合成气组成(干基,mol)及转化工序的主要消耗分别见表9和表10;送至甲醇合成的总气量(干基)约为296092Nm3/h。

表9 双一段转化工艺的合成气组成 (mol%)

表10 双一段转化工艺主要消耗及价值

由表9可知,双一段转化工艺的转化气残余甲烷含量较低,氢碳满足甲醇合成气最佳氢碳比2.05的要求,合成气品质高,总合成气量比一段转化工艺减少约23.16%,大幅降低了甲醇合成工序的处理气量。

双一段转化的主要特点是增加一台换热转化炉分担箱式炉的转化负荷,利用二段炉出口合成气的高位热能进行转化反应,从而节约箱式炉的燃料气消耗,降低装置运行成本;其合成气的品质与纯氧二段转化工艺接近。

3各转化工艺的运行比较

3.1 运行参数比较

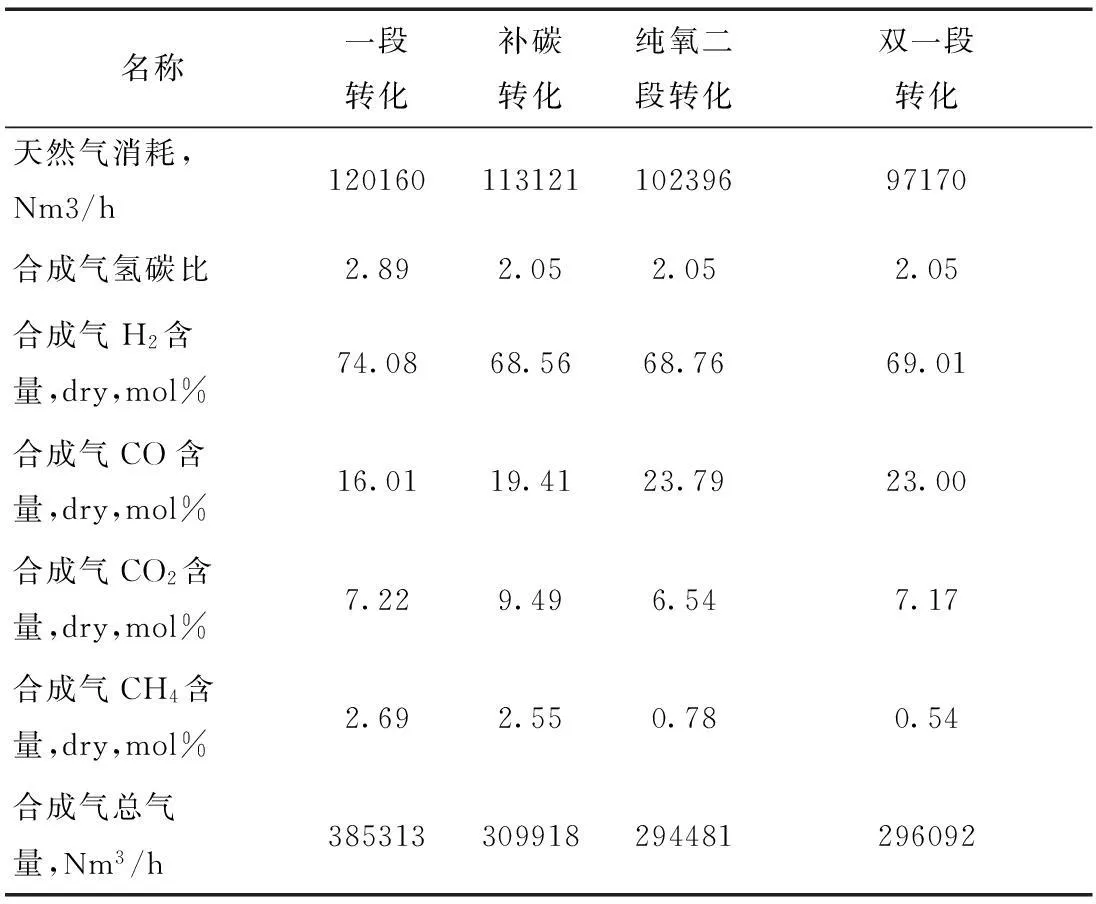

天然气制甲醇转化工序各工艺的主要参数统计比较见表11。

表11 各转化工艺主要参数统计

由表11可知,各转化工艺的主要特点:

(1)天然气消耗量按照一段转化、补碳转化、纯氧二段转化、双一段转化的顺序逐次减少,一段转化的吨甲醇天然气消耗约为961 Nm3,而双一段转化工艺的吨甲醇天然气消耗理论值仅需约782Nm3。

(2)合成气氢碳比除一段转化工艺不能满足甲醇合成最佳氢碳比2.05的要求外,其余工艺均可以满足。

(3)一段转化工艺的合成气H2含量高,达到了74%,氢气过剩,其余转化工艺的H2含量差别不大,无过剩氢气。

(4)一段转化合成气的CO含量最低,补碳转化、双一段转化次之,纯氧二段转化最高,CO含量越高,甲醇合成效率越高。

(5)补碳转化的合成气CO2含量最高,一段转化和双一段转化次之,纯氧二段转化最低,在合成气满足氢碳比2.05的条件下,CO2含量越低甲醇合成效率越高。

(6)一段转化和补碳转化合成气中残余CH4含量较高,纯氧二段转化和双一段转化合成气中残余CH4含量较低,CH4作为甲醇合成的惰性组分,含量越低越有利。

(7)一段转化的合成气总量最大,补碳转化和双一段转化次之,纯氧二段转化的合成气量较小,合成气量越小甲醇合成效率越高。

3.2 运行成本比较

在既定的公用工程价格(见表2)和不同天然气价格下,各转化工艺的运行成本统计比较见表12。

表12 不同天然气价格下各转化工艺运行成本统计

由表12可知,在天然气价格为1.2~2.1元/Nm3区间,不同的天然气价格条件下,各转化工艺的运行成本呈现以下特点:

(1)补碳转化工艺的运行成本最高,且天然气价格越低,补碳转化工艺的相对经济性越差。

(2)一段转化工艺的运行成本对天然气价格最为敏感,且运行成本较高,只优于补碳转化工艺。

(3)纯氧二段转化和双一段转化的运行成本相对较低。在天然气价格为1.2元/Nm3时,纯氧二段转化的运行成本约为补碳转化的83%,年节约运行成本约17986万元,双一段转化的运行成本约为补碳转化的85%;在天然气价格为2.1元/Nm3时,纯氧二段转化的运行成本约为补碳转化的86%,双一段转化的运行成本约为补碳转化的85%,年节约运行成本约27849万元。

(4)纯氧二段转化和双一段转化的运行成本均

较低,但在不同的天然气价格条件下,两种工艺的运行成本相对关系不一样。在天然气价格为1.2元/Nm3和1.5元/Nm3时,纯氧二段转化工艺运行成本最低;在天然气价格为1.8元/Nm3和2.1元/Nm3时,双一段转化工艺的运行成本最低。

4结语

(1)天然气制甲醇转化工序各工艺中,一段转化和补碳转化工艺流程简单,纯氧二段转化工艺流程相对复杂,双一段转化工艺流程最为复杂。

(2)从合成气组成角度比较,一段转化合成气中氢多碳少,其余几种转化工艺均能满足甲醇合成最佳氢碳比要求,且纯氧二段转化和双一段转化的合成气品质更好。

(3)仅从运行成本角度比较,特别是在天然气价格较高时,纯氧转化和双一段转化的成本优势更为明显。但需要说明的是这两种流程需要纯氧,操作条件将更为苛刻,在具体技术选择时还需要根结合投资和操作等进行综合考虑。

(收稿日期2015-07-15)