减阻剂减阻率测控系统设计

陈冠成,翁惠辉,刘娟 (长江大学电子信息学院,湖北 荆州 434023)

减阻剂减阻率测控系统设计

陈冠成,翁惠辉,刘娟(长江大学电子信息学院,湖北 荆州 434023)

[摘要]合理使用减阻剂,既可以实现减阻效果,又可以增加输出和减小能耗。随着我国长输管线原油输送事业的快速发展,对减阻剂的需求量也不断加大,但相应的减阻剂测试设备却比较欠缺。为此,设计开发了一种能够有效检测各种减阻剂减阻率的测控系统。测控系统硬件电路主要完成多通道数据的采集及多个控制量的输出,主要由RS232通讯模块、模拟量输入模块、模拟量输出模块、数字量输出模块4部分组成;工业控制计算机(上位机)和专业控制器(下位机)2部分协同工作共同实现现场过程测控的全过程。试验结果表明,该测控系统的各项功能都达到了减阻率测试工艺设计的相关要求。

[关键词]减阻剂;减阻率;测控系统

减阻剂是一种实用的化学添加剂,一般是高聚物。由于流体的阻力限制了流体在管道中的流动,造成管道输送量降低和能量消耗增加,在流体中注入少量的高聚物,使之在湍流状态下降低流体的阻力,在输送量不变的情况下可以大幅降低管道沿程摩阻损失,具有减小管道阻力的功能。在管道运行压力不变的情况下,可以提高管道的输送量。合理使用减阻剂,既可以实现减阻效果,又可以增加输出和减小能耗。然而减阻剂的合成技术长期以来被国外少数几家公司垄断,导致减阻剂的价格一直居高不下,且需要进口。近几年由于我国经济和科技水平飞速提升,减阻剂生产技术国产化的步伐也不断加快,这也使得检测国产减阻剂的减阻效果变得异常重要。随着我国长输管线原油输送事业的快速发展,对减阻剂的需求量也不断加大,但相应的减阻剂测试设备却比较欠缺。为此,笔者设计开发了一种能够有效检测各种减阻剂减阻率的测控系统。

1系统原理

系统在结构原理及流体流动的摩擦系数上采用相似原理进行模拟。通过研究高聚物减阻剂的流变性,分析管内流体受力与沿程摩阻之间的关系,从而估算流体的流动阻力和沿程摩阻压降。在温度和管线长度一定的情况下,减阻率的大小与流体的流量相关,仪器设计了不同管径的圆形管道,再由仪器测量和记录流体摩擦系数和摩阻压降,进而计算出不同流量下减阻剂的减阻率。

1.1减阻率的计算

大多数流体流动分析都基于粘性层流的假设。层流意味着流形是一系列的平行层或同心圆,各表层之间有一定的相对速度但不相互混合。层流常见于较低速度的承载设备中,而高速状态下的流体薄膜则出现湍流。引发湍流的临界流动速度取决于量纲化的雷诺数Re:

Re=ρvd/η

(1)

式中,ρ为流体的密度,g/ml;v是线速率,m/s;d是2个表面的薄膜厚度,mm;η是黏度,mPa·s。

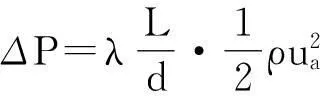

描述流体在管道中所受阻力状态的物理量一般用流体的摩擦系数λ和摩阻压降ΔP,流体流经长度为L的圆管段上的摩阻压降ΔP 与圆管的长度成正比,与其直径成反比,与其动能成正比。采用尼古拉兹阻力计算可知:

(2)

于是流体的摩阻压降可以表示为:

(3)

通过理论计算得出的流体摩阻压降,可以作为仪器传感器测出值的参考量。

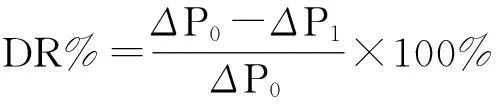

反映减阻效果的物理量减阻率,其定义如下:

(4)

式中,DR%是减阻剂的减阻率;ΔP0是指在某一流速下未加减阻剂时圆形管道单位长度摩阻压降,kPa;ΔP1是指在相同流速下加入减阻剂时圆形管道单位长度摩阻压降,kPa。

1.2仪器工作原理

仪器在工作过程中,试验用的流体通过循环泵在选定的光滑圆管中循环流动,通过差压传感器测量单位长度的圆管里流体在特定流速、温度下的摩阻压降并记录。然后,通过加料器在流体中加入待测的高聚物减阻剂,待减阻剂与流体充分融合后,在相同条件下通过传感器测量一定长度圆管内流体的摩阻压降并记录。通过2次测量流体的摩阻压降,根据式(4)就可以计算出在特定条件下减阻剂在既定流体中的减阻率。

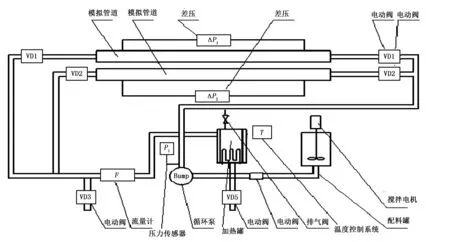

2系统工艺流程

系统工艺流程如图1所示,主要由模拟管路、加热罐、循环泵、配料罐和搅拌电机组成。具体测试过程是先将工作备用流体注入整个管路,待管路整个充满液体时,建立试验温度、压力;然后启动循环泵,通过传感器测得系统压力、温度、流量、压力降;最后根据管径、长度大小,由计算机计算出各种参数。测试完一组流体的数据之后,通过排液阀排掉被测流体,向加料口加入适量清水,并启动循环泵,反复冲洗各段管路,为下一组流体的测试做好准备。

图1 系统工艺流程

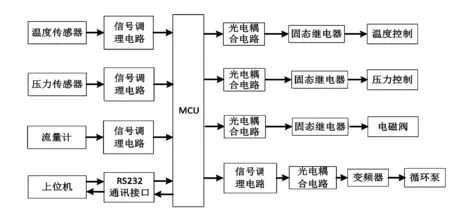

3测控系统硬件方案设计

测控系统主要完成多通道数据的采集及多个控制量的输出,主要由RS232通讯模块、模拟量输入(AI)模块、模拟量输出(AO)模块、数字量输出(DO)模块4部分组成,具体硬件电路结构如图2所示。

图2 系统硬件电路结构图

用温度传感器、压力传感器、流量计来分别检测温度、压力、流量信号。使用内部带有16通道12位ADC的单片机,将温度、流量、压力信号经过信号调理电路后输入ADC端口,通过多路开关轮流选通进入A/D转换器转换成数字量。单片机将压力、流量、温度数字信号经通用串行通讯模块传送到上位机,并接受上位机下传的控制命令及温度、压力、流量设定值。

4软件设计方案

图3 系统下位机程序框图

图4 上位机监控系统结构图

减阻剂测试仪测控系统包括工业控制计算机(上位机)和专业控制器(下位机)构成,2部分协同工作共同实现现场过程测控的全过程。

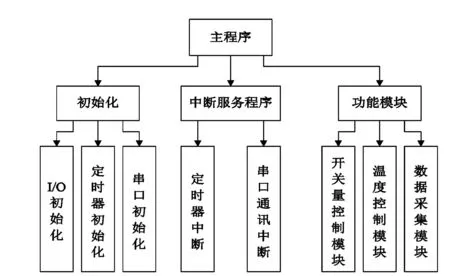

4.1下位机软件设计

下位机测控软件采用C语言编写。为使软件程序的开发更具效率,并使后期软件的调试和升级更为便利,有利于程序代码的优化,笔者对软件程序运用了模块化的设计方法。具体下位机软件结构如图3所示。

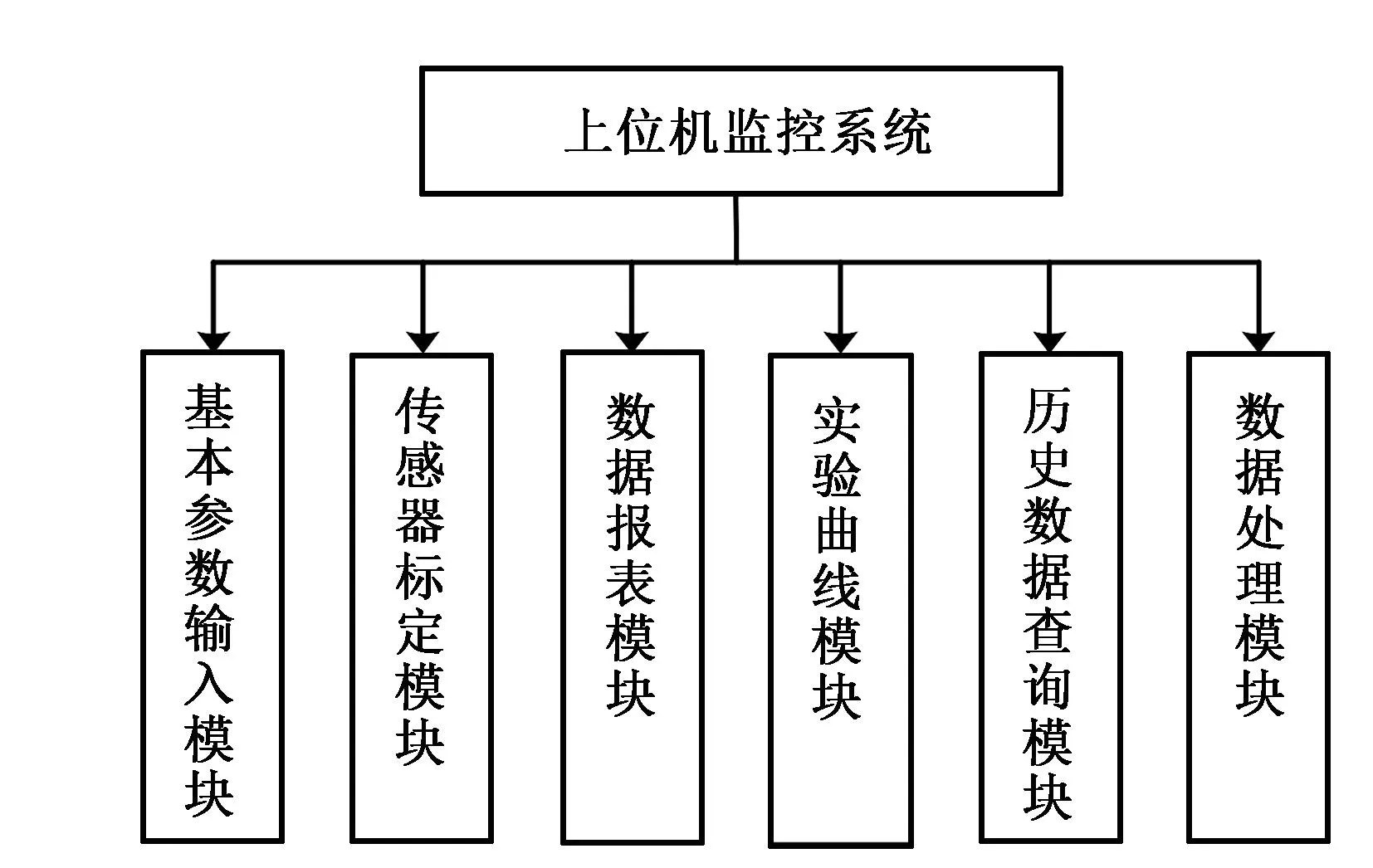

4.2上位机软件设计

上位机监控系统主要提供人机交互界面(HMI)以及数据处理等,采用VB语言编写,包括现场数据显示,仪表状态显示,过程控制参数设定,控制操作界面,数据库保存、查询与报表输出等。现场过程测控系统部分完成对现场各设备的信号采集,控制命令的执行与反馈等。两者之间进行数据传输,相互协调,完成整个自动测控功能,系统结构如图4所示。

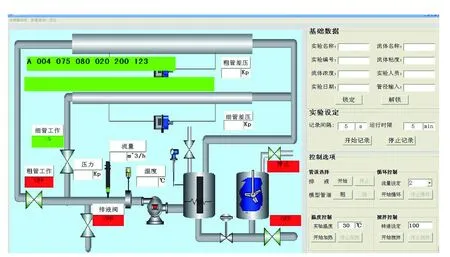

上位机监控系统主要是实时监控系统的运行状态,接收现场过程测控系统上传的温度、压力和流量信号,完成数据的分析与处理,并将数据以图型、报表形式输出,同时向现场过程测控系统发送操作命令。上位机人机交互界面如图5所示。

图5 系统上位机人机交互界面图

5结语

系统在减阻剂测试过程中对循环泵和加热罐温度、压力和流量进行实时控制以模拟输油管道压力、温度和流量参数,确保测试过程中在模拟原油输送管道实际环境下进行,保证测试的科学性。该仪器已经投入使用,在试验系统模拟原油输送的测试过程中,试验结果表明测控系统的各项功能都达到了减阻率测试工艺设计的相关要求。

[参考文献]

[1]何立民.单片机应用系统设计[M].北京:北京航空航天大学出版社,1998.

[2] 康华光.电子技术基础[M]. 第5版.北京:高等教育出版社,2005.

[3] 张兆顺.流体力学[M]. 第2版.北京: 中国建筑工业出版社,2004.

[4] 李国平,刘天佑.高聚物减阻增输机理研究[J].油气储运,2006,25(7):29~38.

[5] 刘胜,曹旦夫,吴杰.HG减阻剂在输油管道上分散时间的研究[J].石油天然气学报(江汉石油学院学报),2014,36(2):157~160.

[6] 常青,曹骕骕,刘音,等.滑溜水用速溶型减阻剂研究与应用[J].石油天然气学报(江汉石油学院学报),2014,36(10):182~185.

[编辑]张涛

[引著格式]陈冠成,翁惠辉,刘娟.减阻剂减阻率测控系统设计[J].长江大学学报(自科版),2015,12(34):35~38.

[中图分类号]TN929

[文献标志码]A

[文章编号]1673-1409(2015)34-0035-04

[作者简介]陈冠成(1990-),男,硕士生,现主要从事电子与通信工程、检测技术与自动化装置方面的研究工作;通信作者:翁惠辉,whh8@126.com。

[收稿日期]2015-09-15