基于光耦ACPL-339J的IGBT驱动电路设计

徐斯锐,周芝峰,杨恩星,徐清彬

(1.上海电机学院 电气学院,上海200240; 2.上海电气输配电集团技术中心,上海200042)

基于光耦ACPL-339J的IGBT驱动电路设计

徐斯锐1,周芝峰1,杨恩星2,徐清彬1

(1.上海电机学院 电气学院,上海200240; 2.上海电气输配电集团技术中心,上海200042)

摘要:针对大功率IGBT对驱动和保护电路的要求,采用ACPL-339J智能IGBT门驱动光电耦合芯片设计了大功率IGBT的驱动电路,包括驱动信号整形电路、去饱和(DESAT)电路、门极驱动保护电路等。并且使用改进Push-Pull拓扑结构设计了高效简单的DC/DC隔离电源电路,计算了隔离变压器的设计参数。最后,通过双脉冲和短路实验验证了驱动电路的快速响应能力、安全性、稳定性。

关键词:ACPL-339J;IGBT驱动;DC/DC电源;Push-Pull;隔离变压器

中图分类号:TM461

文献标识码:A

DOI:10.3969/j.issn.1672-0792.2015.08.005

收稿日期:2015-05-11。

作者简介:徐斯锐(1991-),男,硕士研究生,研究方向为风力发电变流器、电力电子技术,E-mail:feithree@126.com。

Abstract:Aimed at the drive and protection circuit requirement of high power IGBT, this paper employed the ACPL-339J intelligent IGBT gate driver optocoupler chip to design the high power IGBT driver circuit, including the drive signal shaping circuit, DESAT circuit, the gate driver protection circuit, and so on. And it also designed the simple and efficient DC/DC isolation power supply circuit, and calculated the design parameters of the isolation transformer by adopting the improved Push - Pull topology structure. Finally, double pulse and short circuit experiment verified the fast response ability, security and stability of the drive circuit.

Keywords:ACPL-339J; IGBT drive; DC/DC power supply; Push-Pull; isolation transformer

0引言

绝缘栅双极型晶体管(IGBT)新型功率器件,具有控制简单、驱动功率低、高输入阻抗、开关状态损耗小、开关速度高、较大的载流能力等优点[1],被越来越广泛的应用于风力发电、太阳能发电、新能源汽车、电网输配电、轨道交通等领域[2]。IGBT工作的开关频率在数10 kHz左右,除了IGBT自身的特性参数以外,驱动电路的各项特性对保证IGBT功率电路高效、稳定、安全的工作都起着至关重要的作用[3]。

设计的驱动电路采用ACPL-339J光耦芯片来隔离控制电路与功率电路,使用高频率脉冲变压器设计隔离电源,以达到对爬电距离和电气间隙的要求,实现控制电路和功率电路的安全隔离。驱动的IGBT(Infineon FS100R12KT4G)电流为100 A电压为1 200 V。

1ACPL-339J简介

ACPL-339J内部结构如图1所示,ACPL-339J是AVAGO公司一款高集成度的智能光电耦合驱动芯片,1 A电流双输出驱动,可连接多种规格的MOSFET以增加驱动能力。集成了短路保护、Vce去饱和、欠压闭锁、高速光耦隔离、光隔离故障反馈等,降低了驱动电路的开发复杂度[4]。最大工作隔离电压Vpeak=1 414 V,最大信号延迟300 ns,工作电压范围15~30 V;检测到短路故障时执行软关断功能,并通过光耦隔离向DSP/FPGA发出故障报警信号;正负压欠压闭锁功能。

图1 ACPL-339J内部结构

2驱动及保护电路设计

驱动电路整体结构如图2所示,电路主要由输入信号窄脉冲抑制电路、光耦隔离与反馈电路、检测保护电路、外部驱动电路、隔离电源电路组成,使用图2中3个相同的电路组成三相全桥电路,完成三相全桥整流的测试。

图2 驱动电路整体结构

2.1 输入信号整形及故障反馈电路

PWM控制信号接DSP/FPGA引脚或者是光纤头电路信号引脚,处理器输出信号一般不能直接接到ACPL-339J的输入端,因为驱动电流较小,容易产生误触发信号。并且电路可能存在EMI干扰导致IGBT门极误触发,光耦输入端需要配备信号滤波整形电路。主要是抑制输入信号中的窄脉冲,一般使用RC滤波网络,但会使传输延迟的抖动明显增加,采用R1/C1与15 V供电的施密特触发器Q1串联来解决这个问题,如图3所示。例如,如果开通信号电平为10 V,关断信号电平为5 V,则施密特触发器Q1输入回差电压为5 V。在IN引脚开通电平为15 V时,电阻R1将给电容C1充电,当C1两端电压达到10 V,施密特触发器Q1就会翻转。在IN引脚为关断下降信号,当C1两端电压小于5 V时,施密特触发器Q1将会翻转,有效地改善了驱动波形。

图3 输入信号整形及故障反馈电路

故障反馈电路如图3所示,当发生过流或欠压故障时,故障信号通过光耦LED2反馈给处理器。如果电路正常时LED2是关断的,那么在VCC2或VEE欠压时,驱动电流可能不足以使LED2开通反馈欠压故障信号。为了避免这种情况,LED2必须在电路正常时是常开的。为了降低电能损耗,LED2是由内部一个占空比为50%,频率为5 MHz的晶振来驱动。用RC网络来滤除FAULT引脚的震荡信号,得到稳定的低电平反馈信号。RC网络由FAULT引脚滤波电容CF和上拉电阻RF组成。为了实现有效的滤波和高信噪比,CF使用1 nF陶瓷电容,上拉电阻RF为10 kΩ,上拉电压为3.3 V。

2.2 欠压锁定保护

IGBT门极驱动电压不足会增大门极电阻,增加开关损耗,关断门极电压不足会导致IGBT误触发,损坏IGBT。ACPL-339J不间断监控输出驱动电压,在输出驱动电压低于UVLO所设的阈值时,会关断IGBT。ACPL-339J欠压锁定由两部分组成,UVLO_P控制VOUTP引脚以及UVLO_N控制VOUTN引脚,UVLO比DESAT有更高的优先级,最大限度地保证IGBT的安全。

2.3 去饱和和软关断电路

去饱和电路如图4所示,由ACPL-339J的DESAT(15引脚)进行检测,当IGBT发生过流时IGBT集电极电压会迅速上升,若超过Vce所设定的保护电压。DESAT引脚电压也会上升,电压超过8 V时,ACPL-339J芯片内部会启动保护机制,通过VGMOS(引脚14)外接MOSFET Q4软关断IGBT。软关断时间可通过电阻R11和Q4进行调整,以降低对IGBT的冲击[5]。使用二极管进行检测去饱和保护,在IGBT关断期间,D1和R3将DESAT设置为VEE电平,从而将C6预充/放电至负电源电压,该电压相对于VE为-10 V。在IGBT开通期间,通过电阻R3将电容C6充电到+15 V,IGBT正常导通,在集电极电位降到某一水平之后,C6的电压将被二极管D2,D6钳位住,避免误操作。电阻R3的值可通过式(1)计算,以确定开通所需要的响应时间Tor:

(1)

图4 驱动及保护电路

式中:VGL是驱动输出关断电压,这里为-10 V。最短开通所需要的响应时间不应低于1 μs。

在IGBT关断时集电极会产生短时反向大电流,可能会击穿二极管D2,D6,使其损坏。这样电阻R3持续向电容C6充电,致使电容C6电压上升超过DESAT阈值电压,导致误操作,所以二极管D2,D6应使用快速恢复型二极管。保护电压等级可通过改变串联的二极管个数来实现VDESAT=Vce+nVD,n为串联二极管的个数,VD二极管正向导通压降,VDESAT这里为8 V,Vce为IGBT C-E间的电压。同时,IGBT并联的二极管续流产生的正向瞬态电压,可能会击穿二极管,在DESAT引脚产生大电压,对芯片造成损害,所以在DESAT引脚和二极管D2,D6之间串联一个百Ω等级的保护电阻R4,所串联的电阻并不会对去饱和产生影响。

3隔离电源设计

从FS100R12KT4G数据手册中的输出特性曲线图可以看出,在集电极电流相同的情况下,门极电压越高,饱和管压降越小,但门极电压也不能过大,一般在±20 V范围内,过大会增加开关损耗[6]。门极开通电压越高,器件反应速度也越快,对保护电路的要求也会更加严格,综合这些因素,选门极开通电压+Vge为+15 V。

门极关断电压的选取主要保证关断的可靠性,当关断为0 V时,IGBT不能可靠关断。同时关断电压影响关断时间,以及关断损耗,研究表明,关断电压0 V时的关断时间是关断电压-15 V时的2~3倍,关断损耗要大10%,综合考虑选门极关断电压-Vge为-10 V。

隔离电源设计要满足对爬电距离和电气间隙以及稳定性的要求,电路如图5所示,采用改进Push-Pull拓扑结构,电路结构简单,可实现多路电压输出[7,8]。输出副边绕组接方向相反的二极管D6和D7,在电源脉冲开通和关断时都能输出电压,设计电源脉冲占空比为60%满足+15 V,-10 V电压输出,下面是变压器的设计步骤。

图5 DC/DC隔离电源电路

变压器工作频率150 kHz,输出功率1.5 W,根据爬电距离的要求以及所需的变压器窗口面积选择EE25铁氧体磁芯。

(1)原边最大电流:

(2)

式中:PN为输出功率(W);η为变压器效率;Vs为原边输入电压(V);DMAX为占空比最大值。

(2)原边绕组匝数:

(3)

式中:NP这里取6匝;ton为电源脉冲导通时间按60%占空比计算(μs);ΔB为磁通密度0.234(T);Ae为磁芯有效截面积EE25为49.2(mm2)。

(3)副边绕组匝数:

(4)

式中:副边绕组匝数要大于上式计算值取11匝;VD为副边整流二极管导通正向压降。

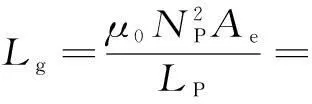

(4)原边绕组电感:

(5)

(5)磁路气隙:

(6)

式中:μ0为真空磁导率4π×10-7(H/m)。

4实验结果

在测试驱动电路的基本功能正常之后,配合所要驱动的IGBT模块FS100R12KT4G搭建硬件实验平台,如图6所示。主要完成双脉冲测试和短路测试这两个实验,电路主要参数配置如下:直流母线电容采样12个680 μF金属膜电容并联,使用层叠式母排连接,减小回路杂散电感;负载使用空心电感防止饱和;放电电阻选择铝壳电阻阻值为15 kΩ;短路实验时使用粗短铜线短接IGBT上管两端;在IGBT上下管两端并入一个1.5 μF的吸收电容。脉冲信号用光纤从信号发生器接入驱动电路,避免干扰。

图6 实验测试平台

所设计的驱动电路配合FS100R12KT4G进行双脉冲实验测试,脉冲时间间隔为10 μs-10 μs-15 μs,图7是Vce=456 V时驱动信号Vge及IGBT发射极电流Ic的波形,负载电感值为150 μH。在没有C10时第一次开通波形顶部会有轻幅的震荡,当加一个100 nF的电容后,震荡情况明显改善,但电容也不能太大,太大会增加开关损耗并且对信号造成一定的延时。在第一次关断时,由于电流探头放在下管的发射机处,所以检测不到二极管续流电流。在第二次开通时刻,续流二极管进入反向恢复阶段,反向恢复电流会经过IGBT。在IGBT再次被关断时,应为母线杂散电感的存在,会产生电压尖峰,图7中电压尖峰在80 V左右,在正常范围内,IGBT可以安全关断。

图7 双脉冲驱动测试波形

图8是IGBT短路测试的波形,用短粗铜线短接IGBT上管测试下管,一般母线电压设置在500 V左右,太大会产生极高的电流,太小可能触发不了短路保护,这两种情况都可能损坏IGBT。在发脉冲之前要断开电源,只使用电容供电。如图8在IGBT开通后,下管集射极电压Vce下降,电流Ic急剧上升,保护电路检测到过流立刻关断IGBT,Vce恢复到母线电压,射极电流Ic也不再上升,驱动电路在10 μs以内完成保护操作。Vce最大为455V,Ic最大为476 A,在脉冲时间分别设为12 μs,15 μs,18 μs时,驱动电路能够在10 μs以内完全关断IGBT,有效保护了IGBT不被击穿。

图8 短路保护测试波形

5结论

使用ACPL-339J智能光耦芯片设计的大功率IGBT驱动电路,包括去饱和和欠压闭锁电路,在IGBT发生过流或短路时能够快速切断电路,并及时地反馈故障给处理器,实验验证了保护的可靠性。采用改进Push-Pull拓扑结构设计隔离电源电路,并且讨论了电源隔离变压器的设计计算方法。双脉冲试验中,驱动电路在IGBT开通以及关断的过程中,在信号延迟、抗干扰方面都有较好的性能。此设计结构简单、价格便宜,可以方便地应用到多种规格IGBT的驱动电路之中。

参考文献:

[1]胡浩. 智能功率集成电路中部分模块的研究[D]. 成都: 电子科技大学, 2012.

[2]张斌.高压IGBT的设计与实现及功率器件可靠性研究[D]. 杭州: 浙江大学, 2013.

[3]罗毅飞, 刘宾礼, 汪波, 等. IGBT开关机理对逆变器死区时间的影响[J]. 电机与控制学报, 2014, 18(5): 62-68.

[4]王勋, 李琳, 高学敏, 等. 基于IGBT串联的电压源换流器的电动力计算及振动分析[J]. 电力科学与工程, 2014, 30(3): 29-34.

[5]吴迅. 用于能量回收的大功率DC/DC装置的研究与实现[D]. 武汉: 武汉工程大学, 2014.

[6]唐开毅. 中高压大功率IGBT驱动保护电路及应用研究[D]. 长沙: 湖南大学, 2014.

[7]朱昊, 韦钢, 陈秋南, 等. 分布式电源单相并网逆变器控制方法研究[J]. 电力科学与工程, 2013, 29(9): 6-12.

[8]陈骞, 郑琼林, 李艳. 单电感电流连续型推挽类拓扑的推衍和特性研究[J]. 中国电机工程学报, 2013, 33(6): 85-92.

The Design of IGBT Driving Circuit Based on Optocoupler ACPL-339J

Xu Sirui1, Zhou Zhifeng1, Yang Enxing2, Xu Qingbin1

(1. School of Electrical Engineering, Shanghai DianJi University, Shanghai 200240, China; 2. Technology Center, Shanghai Electric Power Transmission & Distribution Group, Shanghai 200042, China)