焦化厂机车连锁装置的设计

刘 宁,刘军婷,张伟平

(1.山西省自动研究所,太原 030012;2.太原科技大学 电子信息工程学院,太原 030024)

焦炭是工业生产的主要燃料之一,生产工艺较为复杂,尤其是推焦车、拦焦车、熄焦车三大机车的连锁控制一直是焦化生产过程的核心问题。目前,三大机车之间的连锁操作往往采用人工方式,不仅费时费力,还容易出现操作失误,发生导焦槽到位不及时、推焦杆弯曲等生产事故,给企业带来经济损失[1]。为此,国内有部分焦化企业从国外引进了三车连锁控制系统,但其建设与维护费用较高。随着电子技术、传感检测技术和通讯技术的不断发展,在焦化生产自动控制技术的研究领域,针对焦炉炉号识别和三大机车的连锁控制问题,分别出现了基于光电传感器[2]、旋转编码器[3]、机器视觉与立体条形码相结合技术[4]、感应无线技术[5]等机车定位与炉号识别解决方案,在三大机车之间的通讯联络方面主要采用了γ射线、电力载波和无线数据通信等方式。但这些技术在焦化生产过程中仍然存在不足,难以广泛应用于焦化生产。

本文针对焦化生产现场环境恶劣、粉尘大、车辆分散且运行频繁等特点,将射频识别(RFID)技术、西门子工业触摸屏以及数传电台相结合,设计了一种焦车连锁装置,提高了焦化生产过程中三大机车的定位精度,保持了各车之间的相互通讯联络,降低了生产过程中事故的发生频率,确保了生产安全。

1 机车连锁工艺

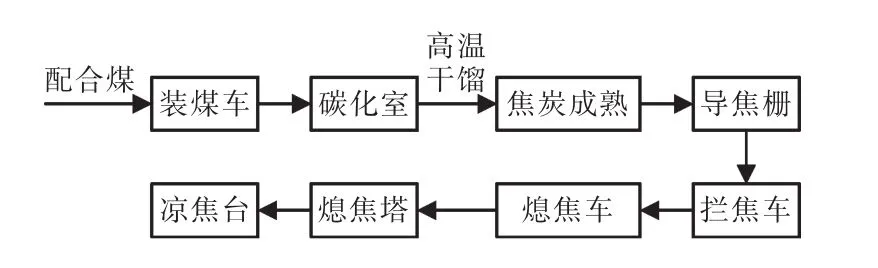

推焦车、拦焦车、熄焦车三车协同工作的工艺流程如图1所示。

图1 焦化生产工艺流程Fig.1 Coking production process

焦化生产必须严格按照生产计划时刻表进行,以维持焦炉生产的连续性与安全性。中控系统根据炭化室的装煤时间自动生成推焦计划,当某炭化室的计划出焦时间到,推焦车和拦焦车必须在±5 min内到达计划出焦的炉室,中控系统才会发出摘取炉门指令,否则通过电气连锁,禁止操作人员摘取炉门。除了摘取炉门连锁,在推焦过程中还存在推焦连锁。焦炉生产过程的大部分事故往往发生在推焦过程中,如红焦落地、导焦栅被推翻、红焦推到熄焦车头上等。为避免此类的事故发生,推焦连锁装置设计了两级允许推焦的必要条件,其中一级允许推焦的必要条件为推焦车、拦焦车、熄焦车必须对准计划推焦的炉室中心位置,同时拦焦车的导焦栅到达导焦位置,且熄焦车车门处于关闭状态;若具备了一级允许推焦的必要条件,拦焦车和推焦车发出允许推焦信号,并且计划出焦时间与实际出焦时间之间的误差在±5 min范围内,这就构成二级允许推焦的必要条件。当满足上述两级允许推焦条件时,中控系统才会发出允许推焦指令。若在推焦过程中出现异常情况,三大机车的工作人员均可随时发出停止推焦的指令,避免推焦事故发生。

2 机车连锁控制系统的构架和功能

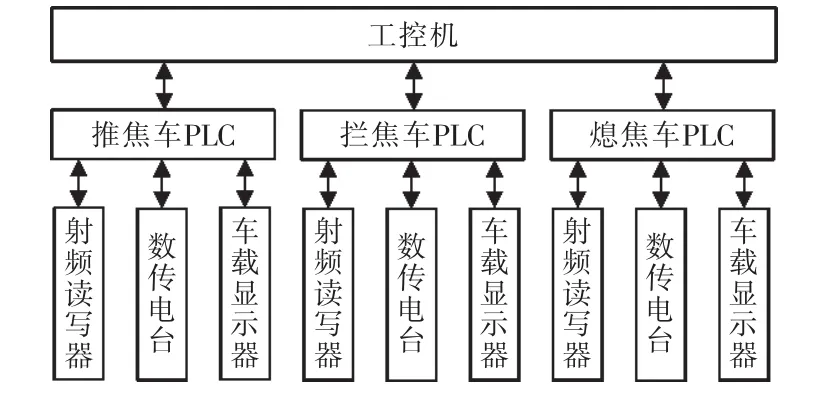

焦炉机车连锁控制系统采用管理层和控制层2层构架,具有结构模块化、组态灵活、扩充性好等特点,如图2所示。管理层,即地面站由管理计算机、数据服务器、无线数字通信电台、应用软件等组成,主要完成过程监控、计划的编排和传输、记录和统计报表的生成、无线采集各机车的信息并形成控制命令、与各机车进行通信,实时交换数据。控制层,即车载站由车载PLC控制器、车载无线数字通信电台、车载显示屏、射频识别装置、定位装置等组成,主要完成现场数据采集、信息显示、位置检测、炉号对位、连锁控制、与中控室通信数据交换等功能。本系统利用无线扩频技术进行数据传输,通过无线FSK通讯模式,采用双差分天线接收技术和收发分离技术,有效抑制了各种干扰。

图2 机车联锁控制系统构架Fig.2 Structure of interlocking device

3 机车连锁装置的硬件配置

焦炉三大机车连锁装置包括分别属于推焦车、拦焦车和熄焦车的3个子装置,每个子装置均由炉号识别、数据通讯、触摸屏监控显示三部分组成,其硬件组成结构如图3所示。

3.1 PLC控制单元

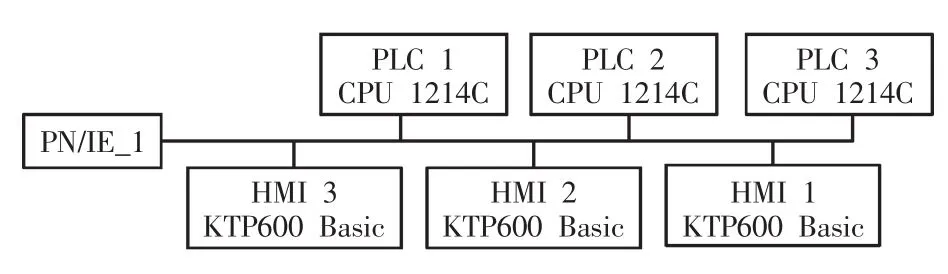

根据焦车连锁装置方案的实际要求,选用西门子S7-1200PLC实现各装置的控制、数据信息通讯和协调工作。选用SIMATIC HMI精简系列面板实现焦车操作人员对各个焦车实时信息状态的监控。其网络配置如图4所示。

图3连锁装置硬件结构Fig.3 Interlocking device hardware structure

图4 PLC网络配置Fig.4 Network configuration for PLC

推焦车、拦焦车、熄焦车对应的子装置中,PLC硬件组态结构基本相同,主要由 CPU1214C(AC/ DC/RLY)、CM1241(RS-232)通信模块和 CM1241(RS-422/485)通信模块组成,CPU1214C集成了PROFINET通讯接口,可实现与上位机以及触摸屏之间的通讯;CM1241(RS-232)通信模块可实现与数传电台之间的通讯;CM1241(RS-422/485)通信模块可实现与RFID读写器之间的通讯。

3.2 位置检测及识别

RFID系统对环境具有较强的适应能力,能够抵御油污、粉尘或者遮挡物的干扰,并且能够保证信息可靠和迅速地传输,因此本文选用RFID读写器和电子标签构成的反射调制式系统作为炉号识别装置[6],其中RFID读写器选用DLC-6820近距离读写器,电子标签选用YD-13521抗金属电子标签。考虑焦炉炉孔的宽度一般在350~550 mm之间,因此规定读取距离不低于20~30 mm。另外,由于焦车在各自轨道上的运行方向不变,且行进的速度较慢,一般都小于1 m/s,因此电子标签可安装在焦车运行的轨道旁。考虑到生产环境的恶劣和设备维护的不方便,电子标签选用无源型,且具有一定的存储空间,保证电子标签损坏更换时,不必更改控制程序。

焦车读写器的工作模式选择为定时模式,定时间隔为19×10 ms,与PLC进行串口通信的协议为RS-485,波特率为9600 b/s,读卡方式设置为单标签读取,频率设置为跳频。

3.3 数据通信

焦炉生产是由分别运行在不同轨道上的推焦车、拦焦车、熄焦车共同完成,只有保证生产过程中三车的协调工作,才能保证生产的安全,避免事故的发生,因此,三大机车间的数据通讯显得尤其重要[7]。本文采用数传电台完成焦车之间的数据传输工作。数传电台不仅能够自行搭建覆盖网络,而且能够灵活地组建网络,具有很强的抗干扰能力。另外,数传电台能够适应复杂的工作环境,并且能够在电磁和高温环境下长期工作[7]。

本文选用固迪公司GD230B-10W型数传电台,该型号数传电台采用了多任务处理技术,只需要将接口速率设置为与信道速率一致,就可以传输任意长的数据、文件以及图片。数传电台的DB9孔型连接器和RJ-45连接器完成数传电台数据信号的输入与输出。

4 机车连锁装置的软件设计

机车连锁装置的软件设计包括下位机和上位机的软件设计,合理的软件设计不仅能使硬件结构简化,还能更好地监控整个装置的实时运行情况。

4.1 下位机软件设计

下位机的主要功能是通过射频读写器所读取的炉室位置信息进行各车车位的识别,PLC的I/O和模拟量输入模块自动采集车上的开关信号(推焦杆前进信号、推焦杆后退信号、推焦杆前限信号、平煤杆前进信号、平煤杆后退信号、炉门、车门开关信号、人工允推按钮信号等)和电流信号(推焦电流和平煤电流),并将这些数据按通信协议编成一个数据帧,送到车载数传电台通信模块进行数据调制和放大,通过车载发射天线发射出去,实现各车之间、车与地面站之间的数据通讯、交互显示,进一步完成车辆实际位置和推焦作业计划炉号的比较确认。

在生产操作过程中,推焦车、拦焦车、熄焦车司机可通过HMI精简系列面板同时观察到其它车辆所在的位置和其他车辆发出的操作确认指令,还可以把相关作业指令作为车辆作业的联锁保护条件,确保作业正确无误。系统具有智能自适应、自诊断功能,管理级和控制级之间通过控制权自动巡检移交模式,可将系统瘫痪的可能性降到最小。

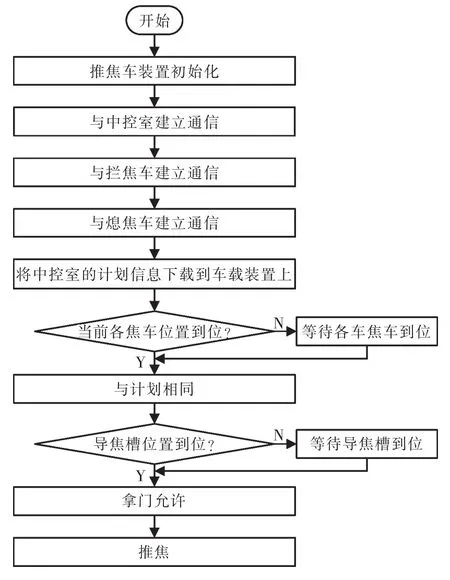

以推焦车的PLC为例说明下位机的程序流程。推焦车PLC首先与中控室的上位机进行通信,确认推焦计划,同时与拦焦车和熄焦车建立通信,确认各个焦车的具体位置信息,并将其显示在HMI面板上,机车上的工作人员通过HMI面板确认其信息与计划推焦表的信息是否一致;推焦车PLC继续判断导焦槽的位置信息和焦炉炉门的状态。只有当推焦车、拦焦车、熄焦车都到达计划推焦的炉室,推焦侧与拦焦侧的焦炉炉门打开,拦焦车的导焦槽到位等条件都满足的情况下,推焦车才会接收到推焦动作的电气信号,流程如图5所示。

图5 推焦车PLC工作流程Fig.5 PLC flow chart of the coke pusher

4.2 上位机软件设计

焦车连锁装置上位机监控软件使用 WinCC V6.0开发,实现对焦化生产现场的状态监控,其主要的功能是推焦时间计划表的编排、各焦车位置状态的监视、焦车炉号错误识别的报警,拿门状态的显示、推焦故障时人工修改推焦计划、推焦的历史记录和打印等。以直观动态的方式真实反映现场各设备的位置、动作情况、计划执行情况、故障报警信息,同时信息数据接入生产局域专网,实现系统数据共享和上层监督,其功能框图如图6所示,生产过程中全程运行的监控画面如图7所示。

图6 系统监控软件结构Fig.6 Structure of the system monitoring software

图7 监控系统主界面Fig.7 Main interface of the monitoring system

5 结语

本文介绍了焦化生产过程中三车连锁装置的设计,以工控机为上位机,PLC为下位机构成装置的整体方案。上位机主要实现焦化生产现场机车状态的监控以及炼焦生产中的数据记录存档等功能,下位机主要实现焦炉号识别装置、数据通讯装置、触摸屏监控显示装置的控制功能,分别利用RFID装置、HMI面板和无线数传电台实现了焦车的炉号识别与显示以及焦车之间的数据传输。并基于TIA Protal V11和WinCC分别开发了下位机控制程序和上位机监控软件,现场应用结果表明整个装置设计简单方便、性能可靠,有效地提高了生产效率。

[1]秦将,侯来灵,杨惠平,等.智能炉号识别系统设计与应用研究[J].化工自动化及仪表,2010,37(11):128-130.

[2]于振东,何鸥.数字定位系统在焦炉三大机车上的应用[J].燃料与化工,2007,38(5):25-26.

[3]吴兰,张湧涛,薄敬东,等.基于PLC的焦炉机车联锁定位系统设计[J].制造业自动化,2012,34(22):5-7.

[4]李树全,赵跃,丁学泽.机器视觉与立体条形码在焦车炉号识别及定位系统中的应用[J].煤化工,2008,36(3):42-45.

[5]王燕勇.机车连锁与自动控制在捣固焦炉的应用[J].燃料与化工,2013,44(1):28-30.

[6]邓志辉,吕洋,汪琴芳,等.射频识别装置与PLC之间的串行通讯在焦炉炉号识别中的应用[J].安徽工业大学学报,2006,23(4):433-436.

[7]方彦军,牛兴林.数传电台与MCGS工控组态软件通信研究[J].电力自动化设备,2005,25(6):38-41.