基于GA-BP的转化反应甲烷含量软测量建模

佟维妍,魏宝武

(沈阳工业大学 化工过程自动化学院,沈阳 110870)

在我国大中型炼油企业中,制氢装置在集散控制系统(DCS)平台上实现了过程的操作监控、实时监测与自动控制,软硬件条件的改善为实施优化控制技术提供了良好的应用环境。依靠先进控制与优化控制技术并结合软测量技术,实现制氢过程的节能、降耗、增效目标,具有很大的现实意义[1]。

通过对石油化工企业的制氢工艺及制氢过程自动控制的现状的分析,针对制氢过程中关键参数无法在线监测的问题,提出了基于神经网络和遗传算法的优化建模方法,对制氢转化炉产品的关键指标参数进行软测量研究,同时实现对转化炉重要控制量的在线优化,能够实时地根据操作工况的变化在线调节生产过程的控制量,使其达到优化、平稳操作,实现生产过程的实时闭环优化控制,提高生产的经济效益。其中,建立实时预测模型、进行工艺操作控制量的在线优化是技术关键。

1 制氢工艺

转化炉是制氢工艺中转化反应的反应器,属于装置的“心脏”设备。它以轻石脑油、焦化干气为混合原料[2]。转化炉采用顶烧式,燃料器安装在辐射室顶部,火焰由上往下燃烧,通过引风机强制通风,使火焰垂直往下,烟气流动方向与炉管内介质流动方向一致[3]。

制氢工艺流程如图1所示,脱硫预处理后的原料气在进入转化炉前,按水烃比4.5(轻石)、4.0(干气)与3.5 MPa自产中压蒸汽混合,经转化炉对流原料预热段被加热至500℃,由上集合管进入转化炉辐射段,在转化炉炉管内含镍催化剂Z417/Z418的作用下,烃类与水蒸气发生转化反应,转化气中含有氢气、一氧化碳、二氧化碳和部分甲烷[3]。

图1 制氢工艺流程示意Fig.1 Process of hydrogen production

在转化炉中进行的制氢转化反应由多变量相互制约,主要控制参数接近极限值,工艺指标的控制精度要求高,而生产效率与工艺设备安全成矛盾状态,因此对控制系统提出了很高的要求[4]。

2 制氢转化反应软测量模型设计

实施在线优化控制时,需要对产品的质量指标进行控制,由于经济或技术的原因,难以对其进行在线测量,仅能通过离线实验室分析得到分析值。而离线实验室分析往往存在长时间滞后的问题,无法满足在线实时控制的要求。为了解决这类问题,软测量技术随之发展起来。

为建立软测量模型,必须首先采集数据和对数据进行预处理。对于石化行业大型生产过程,可利用集散控制系统DCS直接获得实时生产数据。根据现场经验及DCS组态对影响转化气中甲烷含量的诸多因素的分析,确定制氢转化炉的7个控制量为模型的初次变量。在此,初次变量数据采集工作,是在DCS工程师站上通过编写OPC客户端程序,按照指定的时间读取监测数据来获得的。此外,通过企业的CIMS信息管理平台,采集了3个月的甲烷含量化验数据。

对于制氢转化炉这种长流程的连续生产来说,实际上某一时刻记录的工艺控制量和同一时刻产品质量记录不能完全相对应,存在一定的滞后时间。因此,根据同一时刻的处理量或工艺控制量并不能决定产品质量。根据现场实际情况,转化气中甲烷含量的采集分析频率为8 h/次,工艺操作控制量的采集频率为2 h/次,由于数据采集频率的不同,使得转化气中甲烷含量的变化不能得到准确地反映。为此,统一了数据采集的频率,以频率最慢的为准,同时考虑到工艺过程本身存在滞后问题,在此采样频率选为8 h/次,对于采样频率大于8 h的变量,求取其在8 h内采样数据的平均值[5]。

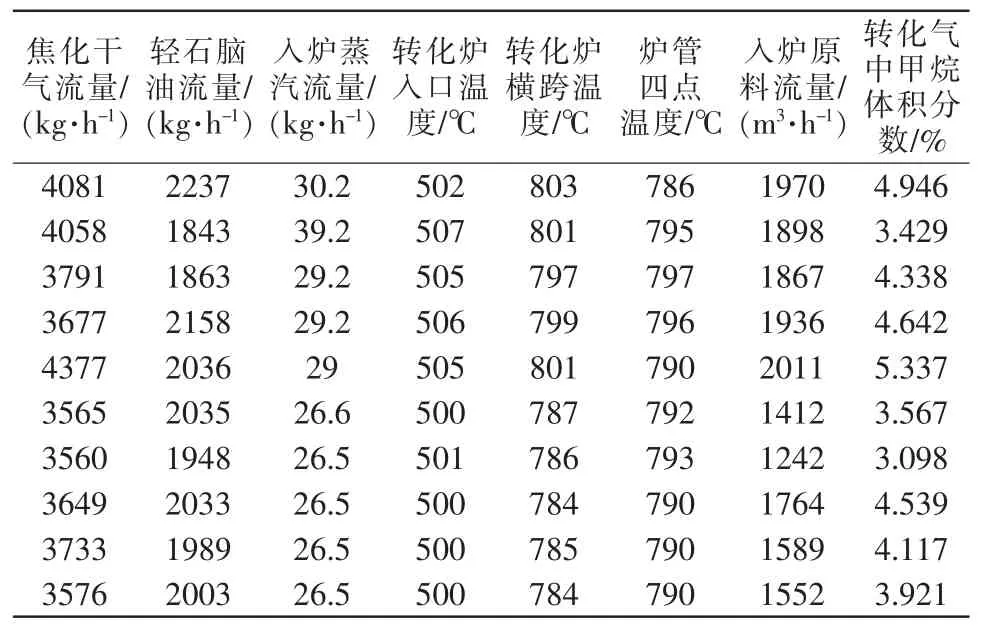

生产现场存在电磁干扰以及仪器仪表的波动、失效现象,通过检测仪表采集到的过程数据会出现异常的观测结果,使数据带有误差。根据数据处理原则,合理地进行误差处理,并将数据进行归一化,共获得有效数据360组。在此将360组现场数据分为2个集合,即用于软测量建模的训练集(300组数据)和用于检验己训练好的网络的输出性能的检验集(60组数据),如表1所示。

表1 部分样本数据Tab.1 Data of the sample(part)

根据前述的分析确定,水烃比、转化炉入口温度、转化炉横跨温度、炉管四点温度、入炉原料流量是影响生产操作和全过程经济效益的主要因素。其中,水烃比不能进行直接测量,它与入炉蒸汽流量、焦化干气流量以及轻石脑油流量之间有以下确定关系为

故对于制氢转化炉来说,根据反应机理以及流程工艺分析,考虑到制氢转化炉中对甲烷含量有影响的各种因素,在实际生产过程中,主要的操作变量和易测变量有7个,由此构成软测量模型的输入向量,即:X1为焦化干气流量,X2为轻石脑油流量,X3为入炉蒸汽流量,X4为转化炉入口温度,X5为转化炉横跨温度,X6为炉管四点温度,X7为入炉原料流量,

基于神经网络的软测量模型的输入特征向量,其维数为7。而输出变量为所关心的状态量,在此以转化气中甲烷含量作为神经网络的输出向量。

3 制氢转化反应软测量模型验证

3.1 基于BP神经网络的数学模型

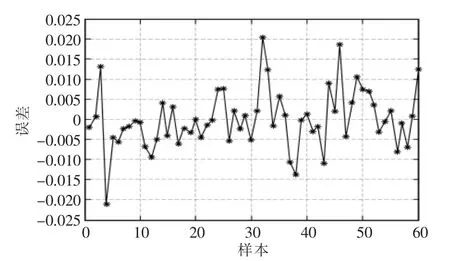

本节中使用三层网络结构的BP神经网络,第一层为输入层含有7个输入单元,中间层为隐含层,隐含层单元数通过Kolmogorov定理结合试凑法确定,第三层为输出层只有1个输出单元。BP神经网络为前馈式网络,在此选择tansig为隐含层传递函数,purelin为输出层传递函数,如图2,3所示。

图2 BP神经网络预测Fig.2 Prediction of BP neural network

图3 BP神经网络预测模型误差Fig.3 Prediction model error of BP neural network

BP神经网络的学习方法采用了最速下降BP算法,其训练函数traingd,在训练时学习速率α是一常数,默认值为0.01。

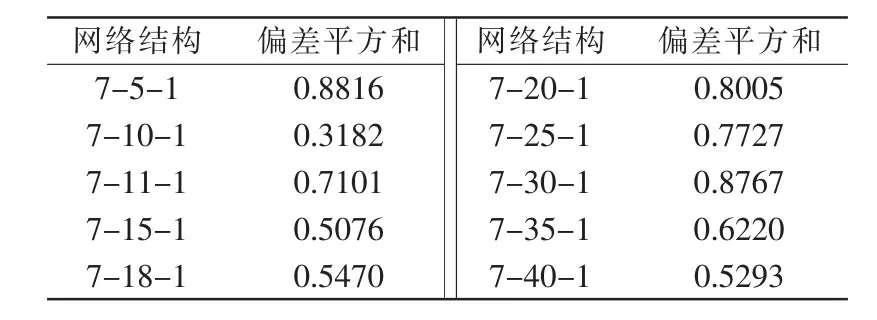

分别取 5,10,11,15,18,20,25,30,35,40 等 10种情况作为中间层的单元数,分别对BP神经网络进行训练。利用网络输出的偏差平方和最小 (即MSE)作为判定模型优劣的标准,当MSE越小时,则训练结果和预期值吻合程度越好,训练后的模型性能越优良。根据表2,分析不同网络结构模型的训练结果,可以看出网络结构为7-10-1的模型,其偏差平方和为0.3182,是上述10种结构模型中误差最小的网络结构,同时也满足了工艺要求,达到既定的目标。

表2 不同隐层节点数与模型输出偏差比较表Tab.2 Different number of hidden layer nodes and the output of the model deviation comparison table

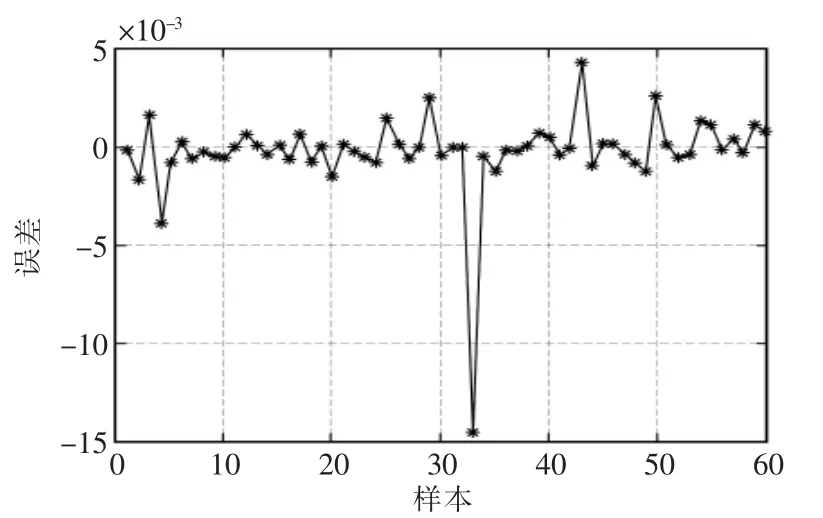

3.2 遗传算法与BP神经网络结合

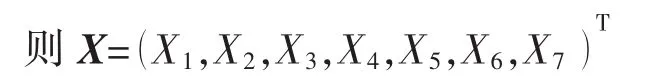

遗传算法优化BP神经网络是用遗传算法来优化BP神经网络的初始权值和阈值,使优化后的BP神经网络能够更好地预测函数输出,如图4所示。

图4 遗传算法BP神经网络Fig.4 Genetic algorithm BP neural network

采用实数编码,每个个体均为1个实数串,由输入层与中间层连接权值、中间层阈值、中间层与输出层连接权值以及输出层的阈值四部分组成,染色体编码串长度为91。

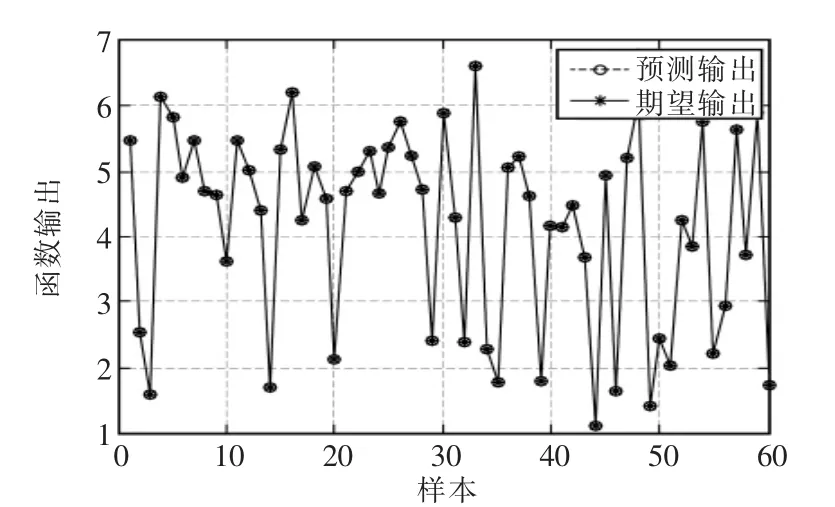

规定种群中遗传因子个数PopSize=80,最大进化代数MaxGeneration=50。本设计中染色体的目标函数为预测输出与期望输出的差值的绝对值和,如图5所示。

图5 预测值与真实值误差Fig.5 Error of predictive value and real value

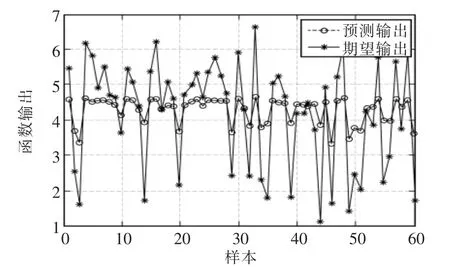

3.3 与RBF网络的对比

选择基于遗传算法的优化方法作为RBF网络的学习训练算法,RBF网络的隐节点中心和宽度参数利用遗传算法优化,而连接权值采用正交最小二乘法,如图6、7所示。

图6 遗传算法RBF神经网络Fig.6 Genetic algorithm RBF neural network

图7 预测值与真实值误差Fig.7 Error of predictive value and real value

通过2种建模方法的对比可知,遗传算法优化BP神经网络的测试输出精度与单纯BP神经网络相比提高了很多。这里同样使用期望值与预测值的偏差平方和来对误差进行描述,数值为error_sum=0.0566。该网络的精度比单纯BP神经网络精度提高了10倍。基于遗传算法与BP相结合的算法,利用遗传算法所具有的全局搜索能力与BP算法基于梯度信息下降,具有局部搜索能力强等各自优点来优化神经网络的结构和参数,克服单纯BP算法训练网络精度差和容易陷入局部极小的缺陷。

对于RBF神经网络,同样利用遗传算法对其进行优化,虽然输出精度较单纯RBF神经网络的测试输出精度略有改善,但误差依然很大。

根据制氢转化炉的实际生产数据,利用基于遗传算法的神经网络技术进行模型建立,建立制氢转化反应产品质量参数的软测量模型,较准确地预测转化气中甲烷含量。

4 结语

通过对制氢转化炉的生产工艺以及控制过程的分析,结合智能控制理论,提出了一种基于遗传算法优化BP神经网络的软测量方案。该模型可以对生产过程中难以直接测得的制氢转化反应产品质量进行在线测量。仿真结果表明通过上述方法建立的神经网络软测量模型具有较好的测量精度。

[1]李琦.炼油精馏过程软测量与综合优化控制的研究[D].大连:大连理工大学,2008.

[2]中国石油辽阳石化分公司炼油厂.LYSHLY/WJ504—2005制氢装置操作规程[S].2008.

[3]杜中强.新型制氢转化炉的应用[J].石油化工设备技术,2005,26(2):40-42.

[4]钱国滨.浅谈硝酸生产过程操作参数优化控制[J].中国科技博览,2010,60(15):112.

[5]佟维妍.基于GA_BP网络的制氢转化炉生产过程优化的研究[D].阜新:辽宁工程技术大学,2011.