海底输气复合管道焊接工艺

海底输气复合管道焊接工艺

芦红威,王喆

(中海石油(中国)有限公司 天津分公司,天津 300461)

摘要:针对焊接时管线的焊缝和热影响区的化学成分不均匀性、组织偏析等缺陷,制定相应的试验方案。开发出新的焊接工艺,运用MIG焊接方法、选取相应的焊丝和混合气体作为保护气体,确定最佳焊接参数。焊接接头的焊接工艺评定试验表明,以此工艺完成的复合管道焊接符合海底输气管道的理化及机械性能要求。

关键词:复合管道;焊接工艺;焊缝性能

DOI:10.3963/j.issn.1671-7953.2015.05.022

中图分类号:U671.8;P755.1

文献标志码:A

文章编号:1671-7953(2015)05-0075-05

收稿日期:2015-07-30

作者简介:第一芦红威 (1975-),男,硕士,工程师

Abstract:Aimming at the welding defects of tissue segregation and uneven chemical composition of the welding and heat affected zone for the submarine gas pipeline, the corresponding test plan is formulated. According to the welding difficulty of the mechanical clad pipe, the new welding process is developed, in which the MIG welding method is applied, selecting Incoloy625 nickel base welding wire, using the Ar+20%He mixed gas as a protective gas. The optimal welding parameters are determined. The welding procedure qualification test of the composite pipe welding joint showed that the welding can meet the requirements of physical and chemical properties and mechanical properties of the submarine gas pipeline.

修回日期:2015-09-01

研究方向:载运工具

E-mail:luhw@cnooc.com.cn

海底输气复合管道的焊接对管道的安全性具有决定性作用。由于焊接时管线钢经历着一系列复杂的非平衡的物理化学过程,焊缝和热影响区的化学成分不均匀性、组织偏析等缺陷,使焊接接头处的腐蚀抗力较低,从而造成管线焊接后焊接部位不能满足海底输气管道的铺设及日常生产需求,因此亟待采用更为优化的焊接工艺来改善目前海底复合输气管道的不安全状况。

断裂、磨损与腐蚀是金属构件失效的三种主要方式,在石油管道中每年由于腐蚀造成的经济损失十分巨大[1]。在很低的海水温度下(如低于0 ℃),深水管线几乎不会发生外部腐蚀,但是输送气体中含有大量的CO2、H2S、H2O等对管道的内壁产生严重的腐蚀[2-8]。为了减少这种由于腐蚀造成的巨大经济损失,增加管道壁厚是简单可行的方法,然而增加管道壁厚却大大增加了管线造价。

因此,采用复合技术将耐腐蚀性好的不锈钢复合在钢管的内壁,在腐蚀环境条件下,输气管道内壁具有不锈钢的耐腐蚀性能,又拥有外层碳钢的刚度和强度,因而其应用前景、经济价值和潜在市场十分广阔。随着石油、化工等行业的不断发展,对不锈钢复合管的需求量不断增加,使用范围不断扩大。生产不锈钢复合管的专利技术,于80年代中期开发出来以后,在欧美、日本、韩国等发达国家已经开始广泛利用,目前世界上生产不锈钢复合管技术已经成熟。我国于90年代初期引进国外不锈钢复合管生产技术,并开始在国内以代替纯不锈钢结构管为目标推广使用[9]。

1焊丝材料选择

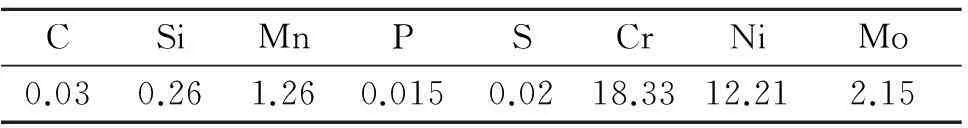

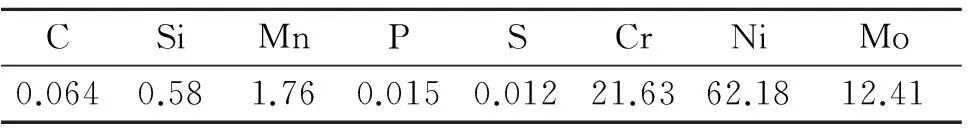

选择焊丝,不但要考虑焊接形式对焊接材料的要求,更重要的是要考虑焊丝熔融后和管材母体材料的熔合后的内部晶像组织结构,从而显现出最终需要的焊道的机械性能。尤其对于复合管道而言,又要同时考虑焊丝与两种不同机体的管材焊接后的焊道机械性能,焊丝的选择则显得尤为重要。X65钢管材料,内衬316L钢,以及Incoloy625焊丝的化学成分检验结果及比较见表1~4。

表1 X65钢管化学成分(质量分数) %

表2 316L内衬管化学成分(质量分数) %

表3 Incoloy625焊丝化学成分(质量分数) %

从表1~4可以看出:

1)Incoloy 625合金与X65钢的化学成分差别很大。在焊接时,合理选择两种合金过渡层的焊接材料非常重要。考虑到合金成分的稀释问题,应尽量使用合金成分含量高的焊接材料,同时应尽量使用浅熔深的焊接方法和操作要领,避免合金的进一步稀释。

表4 Incoloy625焊丝与X65物理性能比较

2)S和Si等杂质在Incoloy 625合金的焊缝金属中容易偏析。S和Ni形成Ni-NiS低熔点共晶,在焊缝金属凝固过程中,这种低熔点共晶在晶间形成一层液态薄膜,在焊接应力的作用下可能形成晶间裂纹。焊接过程中Si和O等形成复杂的硅酸盐,在晶界形成一层脆的硅酸盐薄膜,在焊缝金属凝固过程中或凝固后的高温区,形成高温低塑性裂纹。

3)Incoloy625合金与X65级钢在力学性能和物理性能上存在着较大的差异。导热率不同,会改变焊接时的温度场分布,从而改变焊缝的结晶条件。导热率大的金属首先冷却、结晶,造成焊缝成分和组织的不均匀性;导热性差,焊接热量不易通过传导而散出,焊接熔池容易过热,造成室温显微组织晶粒粗大,使晶间夹层增厚,减弱了晶间结合力,延长了焊缝金属的凝固时间,助长了热裂纹的形成。Incoloy 625合金与X65级钢的导热率有7倍以上的差别,从而使得这种趋势变得更加明显。

4)Incoloy625合金与X65级钢的线膨胀系数不同。焊接时由于焊接热循环的作用,在这两种合金内部产生交变的加热和冷却,加之这两种合金热膨胀的量和冷却时收缩的量差别较大,会在接头处产生较大的焊接残余应力。

5)Incoloy625合金与X65级钢的磁性不同,一种无磁性,一种有磁性。在焊接时,由于两种材料的磁性不同,容易造成电弧磁偏吹,从而使焊缝成形变差,甚至会造成焊缝夹渣、未熔合等焊接缺陷,影响焊接质量。

6)对于Incoloy 625合金及其他的奥氏体不锈钢来说,在450~850 ℃高温持续服役的过程中存在发生晶间腐蚀的可能性,所以应将焊接时的层间温度控制在合理范围以内,减少t8/5的时间(800 ℃-500 ℃冷却需要的时间),减少影响焊接接头性能的因素。而对于X65级钢而言,过快的冷却速度容易产生脆硬性组织,在焊接接头过热区的局部产生魏氏组织,对接头的力学性能不利,故焊接时应注意预热和保持一定的层间温度。

7)焊接复合钢管与焊接复合钢板的不同之处就是受管径的限制。焊接复合钢管时,只能先焊覆层,再焊过渡层,后焊基层。在焊接过程中,应采取有效的保护措施和焊接技术,以防止覆层金属根焊焊缝的合金元素被烧损和氧化;同时需要合理的焊接操作技术,焊接过程尽量采用浅熔深,避免合金被过渡稀释,影响焊缝的使用性能。

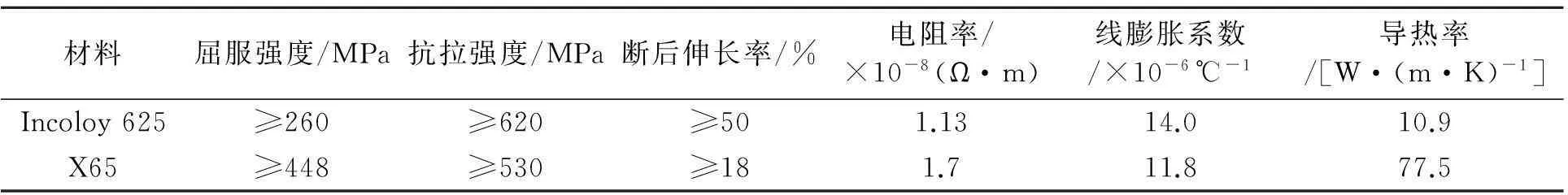

2端口焊接要求

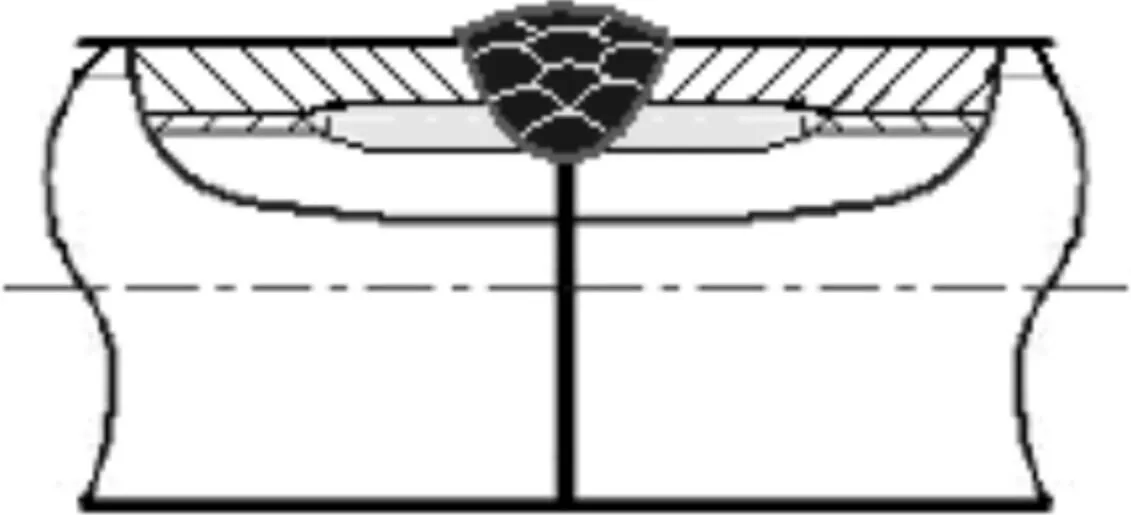

液压胀管技术生产的复合管中,不锈钢内壁与外部碳钢管壁的结合力较低,在焊接过程中,焊接高温作用下,热胀冷缩造成复合管壁的结合界面处分离。为了保证管道焊接处的耐蚀性能,在管道端口处首先进行堆焊,技术及工艺要求见图1、2。堆焊长度大于10 mm,堆焊层厚度大于3.5 mm。

图1 合管端口堆焊技术要求

图2 端口焊接工艺要求

根焊工作是复合管焊接的核心技术,由于衬管壁厚薄,在液压胀管过程中,椭圆度控制难度大,在对口焊接时,尤其要注意错边量的控制,焊接时必须保证不锈钢层的良好熔合。在端口焊接前需要对端口进行矫形,保证端口的圆度。

端口堆焊完毕后,对端口表面进行切削,使表面堆焊层表面光滑。

准备工作中应重视制定合理的焊接工艺。

3焊接工艺制定

选用MIG焊接。选用Incoloy625镍基焊丝,焊丝直径1.2 mm。

一般而言,为提高焊缝的耐腐蚀性能,根据YB/T5092-1996《焊接用不锈钢丝》的规定,选用H0Cr26Ni21焊丝,Cr含量为25%~28%,Ni含量为20.0%~22.5%,基本满足不锈钢焊缝的性能要求。但是在焊接复合管时,由于在焊接过程碳钢母材熔化,对焊缝的化学成分产生较大的稀释问题,降低了焊缝的耐腐蚀性能。

3.1焊接气体种类的选择

1)纯Ar气保护。用纯Ar焊接不锈钢时(包括焊接低碳钢及低合金钢),存在的问题如下。

①液体金属的粘度及表面张力较大,易产生气孔。焊缝金属润湿性差,易形成咬肉。

②电弧阴极斑点不稳定,产生阴极漂移现象。引起焊缝熔深及焊缝成形的不规则。

用纯Ar保护的MIG焊焊接不锈钢等金属是不合适的。

2)Ar+1-2%O2混合气体。通常在Ar中加入一定量的O2,克服阴极漂移现象,加入O2有利于金属熔滴的细化,降低射流过渡的临界电流Imin。但加入O2的量不宜太多,否则对不锈钢的化学性能有影响。一般加入1%~2%即可。对于复合管焊接,由于采用Ni基焊丝,不允许采用Ar+1-2%O2作为保护气体。

3)Ar+25-20%He混合气体。采用Ar-He混合气体。Ar气电弧稳定而柔和,阴极清理作用好;He气电弧发热量大而集中,具有较大的熔深。如果两者混合使用就可同时具有上述两者的优点。焊缝金属润湿性及焊缝熔深比纯Ar按体积分数计算,以氩气占75%~80% ,氦气25%~20%比较有效。焊接试验采用Ar+20%He混合气体作为保护气体。

3.2复合管焊接前准备的主要工作

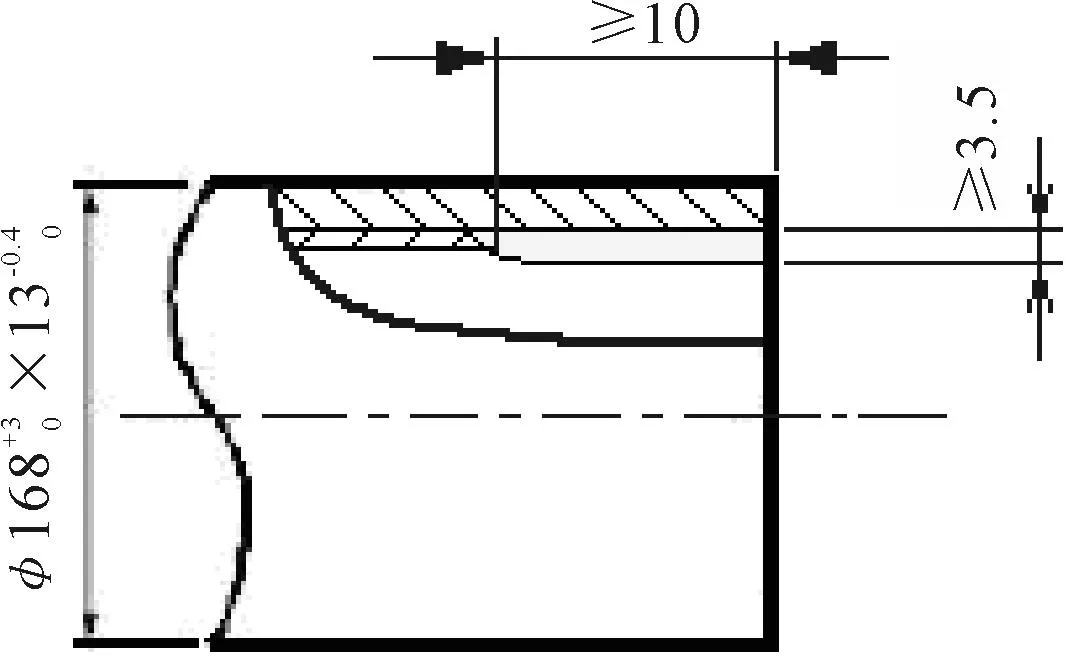

3.2.1坡口形式

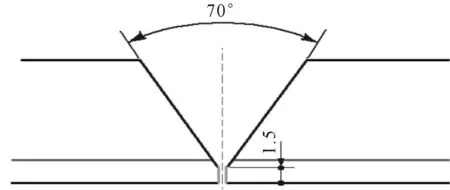

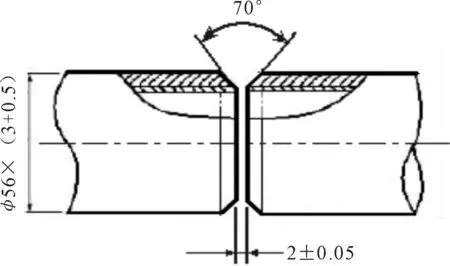

以直径168 mm 管径为例, 其焊接接头坡口形式见图3、4,为V形坡口,间隙2.0 mm,钝边1.5 mm,坡口角度70°。

图3 焊接坡口

图4 焊接接头形式

3.2.2焊件及焊丝表面处理

当焊件或焊丝表面存在油污等杂质时,焊接过程中就可能将杂质带入焊接熔池,从而形成焊接缺陷。焊件或焊丝表面存在较厚的氧化膜时将影响焊缝质量,在焊接铝合金时这个问题尤其突出,所以焊前需要进行仔细清理。

1)机械清理。打磨、刮削及喷砂等,用于清理焊件表面的污物及氧化膜。

2)化学清理。化学清理方法随焊件材质的不同而异。焊前用溶剂仔细清理接头处。

3.2.3焊件组装定位

采用一种管内用的内撑式工具使管子对中并作为根部焊道的可卸衬垫用,该工具是利用一个伸长的手柄,可以人工使其张开或收缩。使用这种对中工具不需要定位焊。根部焊道第1条焊完之后,立即将对中工具收缩起来,以便用于下一个管子接头的对中。

焊接时焊接机头环绕管子回转,机头上装有空冷焊枪及焊丝盘。在靠近管子的上端开始焊接,连续回转直至焊完所有焊道。根据焊道部位及深度调整焊枪,在焊接过程中有改变焊枪的回转方向,反转时不熄弧,以保证适当的熔深、熔合及正确的焊道成形。

3.2.4焊接设备检查

焊接前调整焊机,保证焊机在正常状态。

3.3焊接参数的制定

熔化极氩弧焊的焊接参数主要有:焊接电流Ia、电弧电压Ua、焊接速度vw、焊丝伸出长度la、倾角α、直径d,保护气体种类及其流量Q。

3.3.1根据焊件的厚度δ及焊缝熔深H选择焊接电流Ia及焊丝直径

根据焊接电流来确定送丝速度,在焊丝直径一定的情况下,送丝速度增加,焊接电流增加。再根据焊接电流匹配合适的电弧电压,从而形成合适的熔滴过渡形式及稳定的焊接过程。

3.3.2焊接速度vw

要根据焊缝成形及焊接电流Ia来确定合适的焊接速度。

在焊件厚度、焊接电流及电弧电压等其他条件确定的情况下,焊接速度增加,焊缝熔深及熔宽均减小;焊缝单位长度上的焊丝熔敷量减小,焊缝余高将减小。焊接速度过高可能产生咬边,要根据焊缝成形及焊接电流来确定合适的焊接速度。

3.3.3焊丝伸出长度

焊丝的伸出长度增加,其电阻热Q也将增加,焊丝的熔化速度也将随之增加。过长的焊丝伸出长度会造成低电弧热熔敷过多的焊缝金属,使焊缝成形不良,熔深减小,电弧不稳定。焊丝伸出长度过短,则电弧易烧导电嘴,金属飞溅易堵塞喷嘴。对于射流过渡形式的焊接,合适的伸出长度为13~25 mm。

3.3.4保护气体流量Q

熔化极氩弧焊要求保护气体具有良好的保护效果,如果保护不良,将产生焊接质量问题。保护气体从喷嘴流出时如果能形成较厚的层流,将有较大的保护范围及良好的保护作用。但是如果流量过大或过小,就会造成紊流,保护效果不好。

对于一定孔径的喷嘴,都有一个合适的保护气体流量范围。常用的熔化极氩弧焊的喷嘴孔径为20 mm左右,Q=10-30 L/min。大电流熔化极氩弧焊时,应该用更大直径的喷嘴,需要更大的保护气体流量。

3.4焊接条件及工艺参数

接头形式:对接。坡口形式:V形。

根部间隙:2.0 mm。焊接电源:额定焊接电流为500 A。

夹具:胀开心轴。焊丝:直径1.2 mm,625。

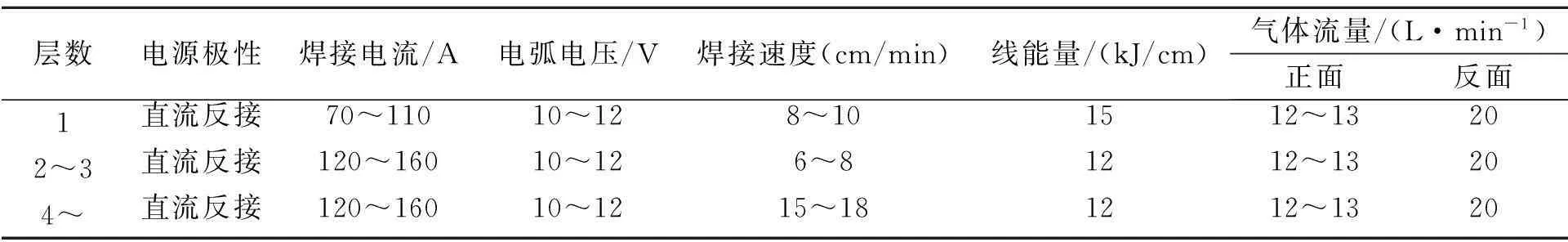

焊接工艺参数见表5。

表5 焊接工艺参数

4焊接接头的力学性能测试

4.1拉伸性能试验

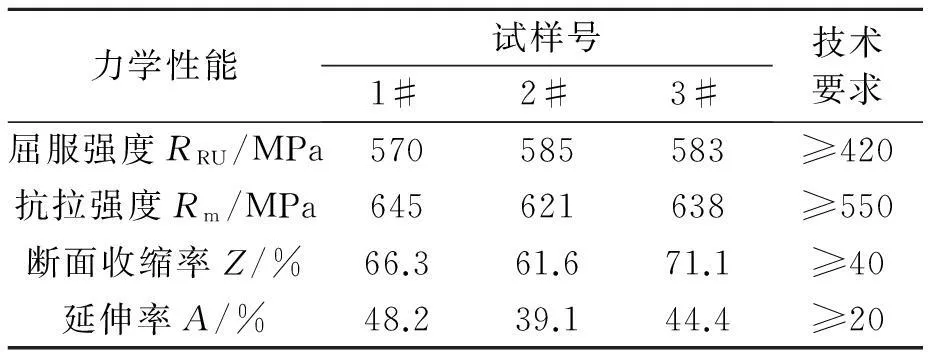

采用(GB 50236-1998.5)《现场设备、工业管道焊接工程施工及验收规范6标准》进行检验,结果见表6。

从表6可以看出,焊接接头的力学性能达到了技术要求。

4.2抗弯性能试验

对焊接接头取样,加工成厚度为10 mm的板样,在MTS-880试验机上进行弯曲实验,压头半径为10 mm。焊接接头的弯曲实验结果见表7,可以看出,焊接接头的弯曲性能良好,达到了技术要求。

表6 焊接接头的力学性能

表7 焊接接头的弯曲检测结果

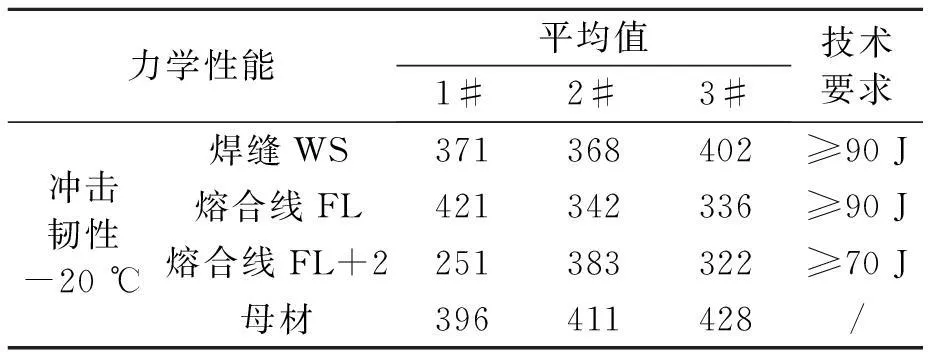

4.3冲击性能试

用线切割切成55 mm×10 mm×10 mm的试样,制备Sharp冲击试样,试样的切割要求:

进行低温-20 ℃冲击试验,试验结果见表8。由表8可见,焊缝与母材的冲击韧性相近,但都达到了技术要求。

表8 低温冲击性能

由以上试验得出以下结果。

1)采用Ar+20%He混合气体作为保护气体,可以提高电弧的温度,改善熔池金属的流动性,有利于气泡从熔池金属中溢出,避免大尺寸气孔缺陷的形成;同时改善液态金属的润湿性能,防止咬边缺陷,具有良好的焊缝成形特性。

2)焊接接头的硬度在焊缝中心硬度较高,焊接接头的硬度变化范围满足技术要求。

3)热影响区的低温冲击值较焊缝及母材都要小,而且波动较大。焊接接头的拉伸力学性能、弯曲性能及低温冲击韧性都满足技术要求。

5结论

海底输气复合管道既满足对于管道强度、韧性的要求,也满足内壁抗腐蚀性。从长远来看,复合管道代替单一的管线钢是未来发展的趋势,可以大规模推广。采用不同的抗腐蚀钢来作为内衬管,焊接工艺的制定对于管道复合至关重要,机械复合相对于冶金复合制作简单,也可节约成本,合理制定焊接工艺是保证焊接接头强度、韧性等性能。

参考文献

[1] 周勇军,顾伯勤,朱廷风,等.热等压法钢塑复合管生产技术研究[J].材料与焊接,2001,22(6):59-60.

[2] KERMANI A B, MORSHED A.Carbon dioxide corrosion in oil and gas production-A compendium[J].Corrosion,2003,59(8):659-683.

[3] 孙建波,柳伟,常炜,等,低Cr管线钢CO2腐蚀产物膜的特征及形成机制[J].金属学报,2009,45(1):84-90.

[4] NESIC S. Key issues related to modelling of internal corrosion of oil and gaspipelines-A review[J].Corrosion Science,2007,49(12):4308-4338.

[5] 朱世东,林冠发,白真权,等.油田套管P110钢腐蚀的影响因素[J].材料保护,2008,42(1):48-51.

[6] 张学元,邸超,雷良才.二氧化碳腐蚀与控制[M].化学工业出版社,北京,2000.

[7] 吕祥鸿,樊治海,赵国仙.阳离子对P110钢高温高压CO2腐蚀反应过程的影响[J].腐蚀科学与防护技术,2005,17(2):69-74.

[8] 李静.油管钢CO2腐蚀行为与机理研究[M].北京科技大学,北京,2000.

[9] 梁爱玉.不锈钢复合管的生产开发前景[J].焊管,2000,23(1):4-6.

About the Welding Process of the Undersea Gas Lined-Pipe

LU Hong-wei, WANG Zhe

(Tianjin Branch of CNOOC Ltd., Tianjin 300461, China)

Key words: lined-pipe; welding process; welding property