巧用综合编程方式提高数控铣加工效率初探

摘要:在数控铣编程中,不管是手工编程方式还是自动编程方式,都存在一些固有的缺点,如果能够合理运用手工编程+自动编程的综合编程方式,实现两者的优势互补,使加工程序变得简洁高效,提高数控加工的效率,有着重要的现实意义。

关键词:综合编程;手工编程;自动编程;数控铣加工;数控编程 文献标识码:A

中图分类号:TG659 文章编号:1009-2374(2016)02-0042-02 DOI:10.13535/j.cnki.11-4406/n.2016.02.020

1 概述

数控编程作为数控加工的关键技术之一,分为手工编程和自动编程两种方法。手工编程就是从分析零件图样、确定加工工艺过程、数值计算、编写零件加工程序单、制作控制介质到程序校验都是人工完成。自动编程也称为计算机编程,是指利用计算机专用软件来编制数控加工程序,编程人员只需根据零件图样的要求使用数控语言,由计算机自动地进行数值计算及后置处理,编写出零件加工程序单,加工程序通过直接通信的方式送入数控机床,指挥机床工作的过程。程序的编制效率和质量在很大程度上决定了产品的加工精度和生产效率,尤其是随着数控加工不断朝着高速、精密加工的方向发展,提高数控程序的编制效率和质量,对提高制造企业的竞争力有着极其重要的意义。单纯使用手工编程或者自动编程的方式进行数控编程都存在局限性,所以是否能够结合两种编程方式的优缺点,采用综合编程的方法,来达到提高加工效率的目的,是值得我们探讨的问题。

2 两种编程方式的优缺点对比

简单的6行宏程序,只要设定深度和每层的切深量,就可以实现控制刀具螺旋下刀的动作,而且深度增加并不会增加程序的行数。

自动编程:由于CAD/CAM软件生成程序时,空间的曲线基本是由直线逼近,所以螺旋下刀层高为1mm的一圈,需要48行程序才能实现,而随着深度的增加,程序的行数也成倍增加,如下所示:

通过对比可知手工编程与自动编程的优缺点如下:

手工编程的优点是:(1)通用性强,程序简洁明了,逻辑严密,程序设计质量高;(2)程序的可读性、可修改性强;(3)手工编程的学习难度低,容易掌握,编程不需要增加额外的软件和硬件,成本低。

手工编程的缺点是:(1)零件图上给出的数据一般要经过数据转换才能用于编程,运算过程中容易产生人为错误;(2)复杂零件的数学处理和计算十分困难,计算过程中容易出现遗漏和错误,并难以查找;(3)手工编程的效率低。

自动编程的优点是:(1)数学处理能力强。计算机能自动编制极为复杂零件的加工程序,编程速度快,周期短,程序精度高;(2)自动生成数控程序。自动编程在完成计算刀具运动轨迹之后,后置处理程序能自动生成数控加工程序,且不会出现语法错误;(3)程序自检、纠错能力强。自动编程能够通过系统的诊断功能,完成对数控加工程序的动态模拟,检查刀具加工轨迹和零件加工轮廓,发现问题能及时进行修改。

自动编程的缺点:(1)自动编程产生的加工程序一般都比较庞大,并难以判读、分析、修改;(2)自动编程的通用性不强。CAD/CAM软件很难进行手工修改,如果有一个数据或参数发生改变,必须重新计算刀具轨迹,重新生成程序,所以通用性差。

针对两者的优缺点,要达到程序简洁的目的,就必须利用综合编程的方法,即轮廓程序由软件生成,其他的简单加工如分层加工、螺旋下刀等用手工编程代替,实现两者的优势互补,缩小程序,以缩短传输时间,尽量避免在线加工,突破在线加工传输速度慢的瓶颈,达到提高加工效率的目的。

3 综合编程应用实例

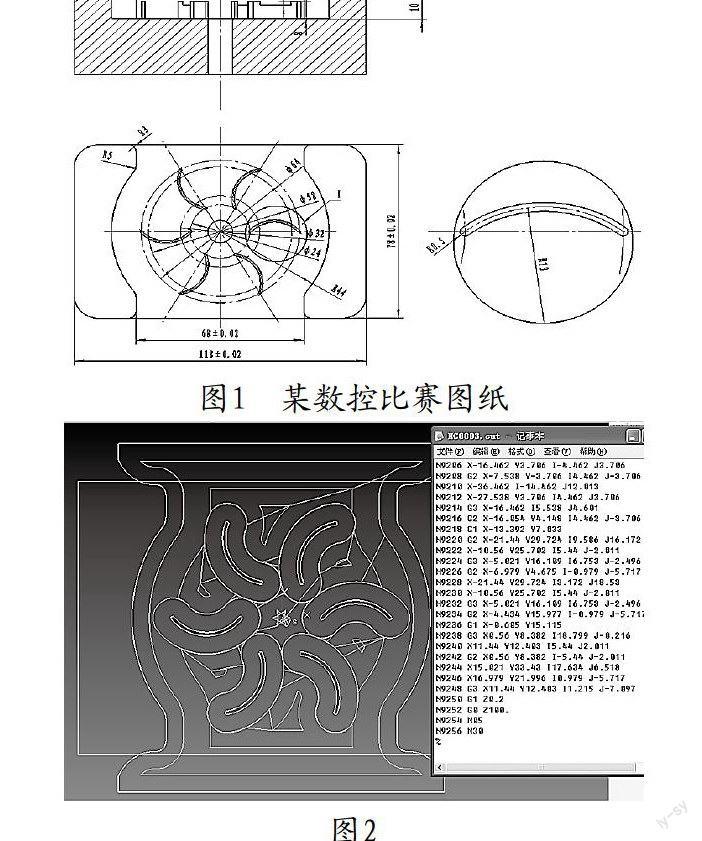

下面以某数控比赛的图纸为例,说明综合编程方式对提高数控铣加工效率的作用。

通过分析发现,零件的轮廓比较复杂,深度也较深,而且需要去除的余量不均匀,如果用手工编程的话,基点运算是一个难点,所以单纯用手工编程简直是一个不可能完成的任務,如果用自动编程软件编程的话,生成的程序空刀很多,程序很长,达到161K,已经超出很多数控机床内存容量的极限,如图2所示,这种情况下只能进行在线加工。

针对这种情况,解决的办法是:

第一步,通过运用多种加工策略加工,实现刀具路径的优化。经过优化加工策略后,加工时间从26分钟减少为不到11分钟,程序大小由161K减少为46.1K,如图3、图4所示:

第二步,生成基础程序。虽然程序已经大大减小,但是程序还有优化的空间,像一些轮廓轨迹相同,只是深度不同的程序完全可以用自动编程+手工编程的方式,实现它的分层切深功能,而一些有规律分布的轮廓,我们也可以通过用自动编程生成其中的一个程序,然后加入旋转、镜像等指令达到程序瘦身的目的,所以为了方便后面的手工修改程序,我们应选择最基本的轮廓以切深一层为基准生成代码作为基础程序。

第三步,通过在基础程序中加入切深程序、旋转、镜像指令等变成加工程序。根据轮廓的深度要求,加入简单宏程序实现轮廓的分层加工,然后根据轮廓的分布情况,通过使用旋转、镜像等指令加上基础程序的方式实现其他轮廓的加工,这样就可以达到尽量缩小程序、节约数据传输时间的目的。

通过用宏程序替换分层加工的程序,用旋转指令实现程序的快速修改,程序的大小就从46.1K减少为不到5K,程序得到了极大的精简,无论在数据传输,还是在机床执行程序上,都能够大大地节约时间,所以也肯定能大大提高数控铣加工的效率。

4 结语

在数控铣加工中,零件中出现有相同或相似轮廓的机会很多,而且很多轮廓的加工因为深度的原因离不开分层加工,如果能够合理地利用宏程序、旋转指令、镜像指令等常用的手工编程指令结合优化后的自动加工程序,对优化刀具路径、压缩程序大小、节省传输数据的时间,作用是十分明显的。所以如果能够合理运用手工编程+自动编程的综合编程方式,综合利用两种编程方式的优点,避免无谓的时间浪费,使加工程序变得简洁高效,提高数控加工的效率,有着重要的现实意义。

作者简介:甘斌达(1976-),男,广西南宁人,广西南宁高级技工学校一级实习指导教师,研究方向:数控加工。

(责任编辑:陈 洁)