基于材料性能退化模型的钢排架结构易损性分析

第一作者郑山锁男,教授,博士生导师,1960年4月生

基于材料性能退化模型的钢排架结构易损性分析

郑山锁,代旷宇,韩超伟,陈飞,孙龙飞

(西安建筑科技大学土木工程学院,西安710055)

摘要:钢材锈蚀是影响钢结构使用寿命的重要因素。为研究大气腐蚀对于钢材锈蚀的影响,本文对太原、攀枝花地区不同龄期的工业钢结构建筑进行了耐久性能实测与材料性能试验,内容包括钢材的锈蚀深度及其屈服强度、极限强度、伸长率、弹性模量等力学性能指标,对于实测与试验结果进行统计分析,提出了钢材的腐蚀模型及力学性能退化模型。为验证实测模型的可靠性,通过钢材腐蚀试验获得室内快速腐蚀情况下的钢材力学性能退化模型,并与实测模型进行对比分析。考虑到随着龄期增长钢材性能不断退化,借助于ABAQUS有限元分析软件平台,将钢材的腐蚀模型及力学性能退化模型引入到不同龄期钢排架结构的地震易损性分析中,获得了结构的失效概率随龄期变化的规律,并给出了相应的易损性曲线。研究成果可为基于数值建模分析获得多龄期钢结构地震易损性数据库提供理论支撑。

关键词:钢结构;钢材腐蚀模型;性能退化;易损性;工程实测/试验

基金项目:国家科技支撑计划(2013BAJ08B03);国家自然科学基金(50978218,51108376);教育部高等学博士学科点专项科研基金(20136120110003);陕西省科研项目(2012K12-03-01,2011KTCQ03-05,2013JC16)

收稿日期:2014-06-16修改稿收到日期:2014-08-29

中图分类号:TU375

文献标志码:A

DOI:10.13465/j.cnki.jvs.2015.17.004

Abstract:Steel corrosion is an important factor affecting the service life of steel structures. In order to study the effects of atmospheric corrosion on steel corrosion, the durabilities of industrial steel structures with different ages used in Taiyuan and Panzhihua districts were measured including steel corrosion depth, yield strength, ultimate strength, elongation indicators, elastic modulus and other mechanical performance indexes. Based on the measured results, the corrosion model and the mechanical properties degradation model of steel were proposed here. In order to verify the reliability of the measured models, under the indoor rapid corrosion condition, the steel mechanical performance degradation model was obtained with steel corrosion tests, and compared with the measured model. Considering the steel performance continuous degradation along with the age growth, ABAQUS was applied here. By introducing the steel corrosion model and steel mechanical performance degradation model into steel bent frame structures with different ages, the change laws of the structure failure probability and the corresponding vulnerability curves were gained. The study results provided a theoretical base for establishing the vulnerability database of steel structures with multi-age.

Steel bent frame structure vulnerability ananlysis based on steel performance degradation model

ZHENGShan-suo,DAIKuang-yu,HANChao-wei,CHENFei,SUNLong-fei(School of Civil Engineering, Xi’an University of Architecture and Technology, Xi’an 710055, China)

Key words:steel structure; steel corrosion model; performance degradation; vulnerability; engineering measurement test

钢结构因其质轻、抗震性能好等优点而广泛应用于我国的各类建筑,特别是工业建筑,但其本身的耐腐性问题却不容忽视。根据大量的工业建筑实地调查,工业生产时产生的腐蚀性气体对于钢构件的腐蚀尤其严重,造成了结构主要承力构件钢材的剥蚀,严重降低了结构的承载能力与性能。另外,对于在役钢结构来说,服役期间的荷载作用以及其它各种原因产生的振动耦合作用也会使钢材产生疲劳,从而导致性能退化[1]。因此,基于安全性和经济性方面考虑,研究钢结构在工业生产环境下的地震易损性对于国民经济的发展及工业生产安全的保障显得十分重要。

20世纪初,对钢材在各种环境下的腐蚀机理研究成为金属材料学科一个重要的研究对象。美国ASTM[2]在1916年开始对碳钢在大气环境下的腐蚀行为展开研究,历时15.5年获得了270种碳钢的暴露试验数据。曹楚南等[3]对钢材在多种环境下的腐蚀行为进行了一系列研究,积累了大量的试验数据。但就目前来说,国内外对钢材性能退化的研究多集中于试验研究,缺乏实际工程检测结果作为比较检验其可靠性。

基于此,本文通过对在役工业钢结构的实测及工业酸性大气环境模拟试验分别建立了钢结构材料性能退化模型,并对两种途径获得的模型进行了比较。最后,基于获得的材料性能退化模型进行了单层单跨钢排架结构的地震易损性分析,并得到了钢排架结构抗震性能随龄期变化的一般性规律。

1在役钢结构腐蚀模型

钢结构腐蚀主要有三种类型:大气腐蚀、局部腐蚀和应力腐蚀。对于工业建筑钢结构来说,其主要是大气腐蚀。

根据Evens[4]提出的钢材在大气环境下的腐蚀机理,钢结构的钢材腐蚀过程可表示为:

阳极区的反应:

Fe→Fe2++2e

阴极区的反应:

3FeOOH→Fe2O3+H2O +OH--e

在高温(100℃以上)条件下,钢材腐蚀机理与常温情况完全不同,水以气态形式存在,电化学作用降为次要因素,钢材与腐蚀性干燥气体(O2、H2S、SO2、Cl2)相接触,在钢材表面形成相应的化合物,形成对钢结构的化学腐蚀,这种腐蚀作用在工业厂房非常普遍并严重[5]。

钢材腐蚀会引起其截面的削弱及力学性能的改变,为定量描述钢材试件的锈蚀程度,本文采用失重率Dw来描述钢材的锈蚀程度,Dw为钢材锈蚀前的质量减去钢材锈蚀并除锈后的质量与钢材原质量的比值,Dw越大就表示该试件的锈蚀程度越严重,失重率Dw的计算公式如下:

Dw=(W0-W1)/W0

(1)

式中:W0、W1分别为钢材未锈蚀与锈蚀试件除锈之后的质量,单位为g。

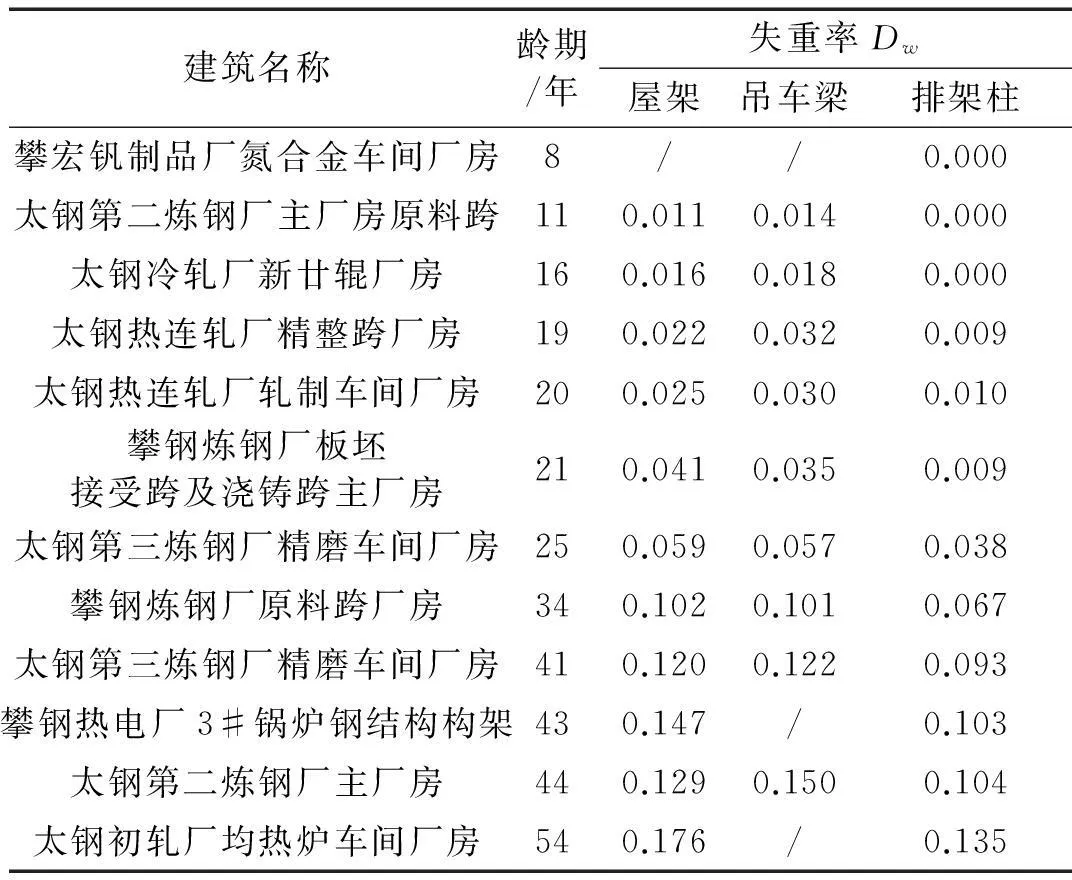

为研究在役钢结构钢材失重率随龄期的变化关系,本文对太原、攀枝花等地区12栋钢结构工业厂房的屋架系统、排架柱系统及吊车梁系统分别进行取样分析。根据国家标准《钢及钢产品力学性能试验取样位置及试样制备》分别在钢结构厂房的屋架系统、钢排架柱系统及吊车梁系统进行取样,并制成标准试件。采用稀盐酸对试件进行清洗,去除表面锈蚀物,清水冲洗后放入干燥箱中烘干,然后称重测其锈蚀后的质量,通过各厂房的相关设计文件可推算出构件未锈蚀时的质量。根据式(1)计算,可得各工业厂房的屋架、吊车梁、排架构件不同部位的平均失重率,见表1。

表1 检测结果概况

由表1数据可得到钢构件平均失重率随结构龄期变化的散点图及拟合曲线,见图1。由图1可以看出,总体上,钢结构的屋架、吊车梁及排架柱开始锈蚀后,其失重率随龄期的变化关系基本相似。由于钢构件的初锈时间主要由其防腐涂层失效时间决定,一般情况下,排架柱的防腐工作优于其它构件,其防腐涂层寿命要大于其他构件,所以排架柱的初锈时间比屋架和吊车梁略晚。但是,由于屋架、吊车梁及排架柱所处环境相同,一旦防腐涂层失效,三种构件的失重率随龄期的变化关系几乎相同。为计算方便,本文对钢材构件的失重率随龄期的变化关系进行了线性拟合。拟合公式如式(2)所示。

Dw=-0.045+0.0038t

(2)

式中:失重率Dw大于等于0;t为钢构件的龄期,单位为年。

图1 钢构件平均失重率随结构龄期变化散点图及拟合曲线 Fig.1 The scatter diagram and its fitting curves of steel members’ average weightlessness rate with structure age change

2钢结构材料力学性能退化模型

通过对在役钢结构工业厂房取样及实验室模拟工业酸性大气环境两种途径获取锈蚀构件试样,对锈蚀试样分别进行力学性能试验,测试其主要力学性能指标(屈服强度、极限强度、伸长率、弹性模量),并通过与未锈蚀钢材的力学性能进行对比,得到锈蚀钢材的力学性能退化规律,建立力学性能退化模型。

2.1基于工程实测的钢材力学性能退化模型

为获得在役钢结构构件力学性能退化模型,对处于腐蚀性大气环境下不同龄期的钢结构工业厂房进行了实测,分别在钢结构厂房的屋架系统、钢排架柱系统及吊车梁系统进行取样,并制成标准试件。力学性能试验在西安建筑科技大学材料实验室完成,拉伸仪器采用万能试验机。通过万能试验机进行拉伸试验可测得试件的屈服强度、极限强度,由游标卡尺可测其伸长率,弹性模量可由弹性阶段的应力和应变关系曲线确定。本次试验用Q235钢代替A3钢、Q345钢代替16Mn钢进行腐蚀前钢材力学性能试验作为对比。

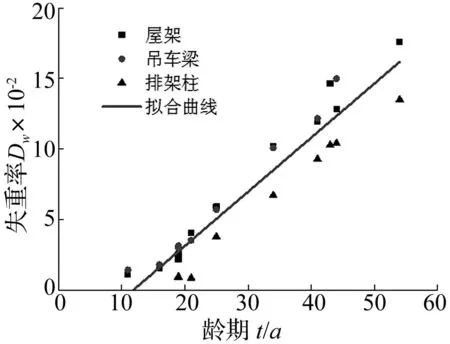

国内外研究成果[6-11]表明,钢材的力学性能指标与失重率基本呈线性关系,利用最小二乘法对试验结果进行回归分析,可得到失重率与锈蚀后钢材的屈服强度、极限强度、伸长率和弹性模量的函数关系,见图2,其拟合曲线表达式见式(3)。

图2 工程实测所得钢材材性参数随失重率的变化曲线 Fig.2 The variation curves of steel material parameters with the change of weightlessness rate from the engineering test

(3)

式中:fy、fy′分别为腐蚀前和腐蚀后的钢材屈服强度,单位为N/mm2;fu、fu′分别为腐蚀前和腐蚀后的钢材极限强度,单位为N/mm2;δ、δ′分别为腐蚀前和腐蚀后的钢材伸长率;E、E′分别为腐蚀前和腐蚀后钢材的弹性模量,单位为N/mm2;Dw为钢材失重率。

由图2可以看出,钢材的腐蚀不仅减少了钢构件截面,而且对钢材的力学性能也有显著影响。

2.2基于腐蚀试验的钢材力学性能退化模型

为验证工程实测结果是否符合钢材性能退化的一般性规律,本文通过制备钢材腐蚀试件进行钢材力学性能退化的研究。由于钢材在实际大气环境中的腐蚀是一个漫长的过程,为快速获得腐蚀试件,并在一定程度上再现钢材腐蚀的真实情况,本文采用西安建筑科技大学气候模拟试验系统进行钢材的室内加速腐蚀试验。

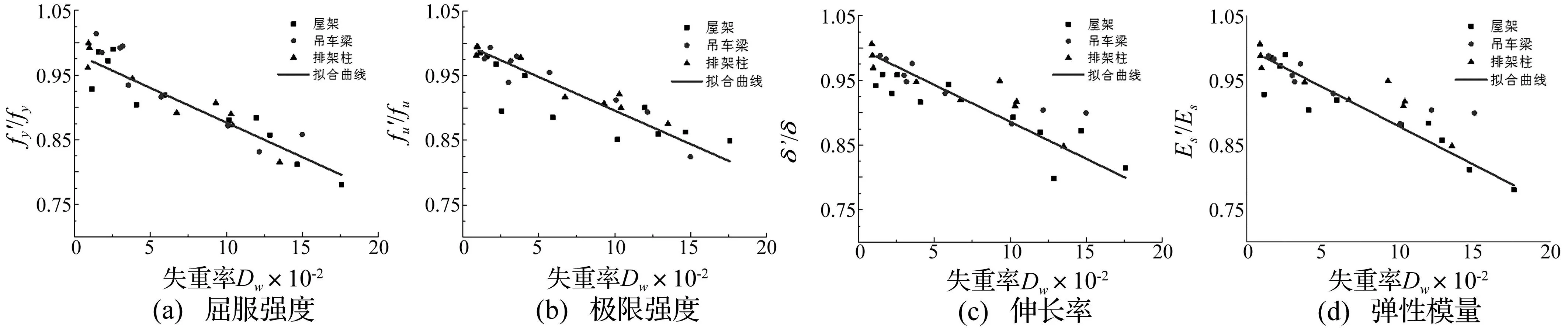

参考《金属和合金的腐蚀酸性盐雾、“干燥”和“湿润”条件下的循环加速试验》(GB/T24195-2009/ISO 16151∶2005)中的相关规定,并结合本次试验的具体条件,对试验所用酸性盐雾溶液进行了配置。本次试验共进行180个循环,每次循环时间为8h,其中包括酸性盐雾2h,“干燥”条件4h;“湿润”条件2h;具体实验参数见表2。

表2周期盐雾腐蚀试验参数

Tab.2 The test parameters of cycle salt fog corrosion

内容试验条件氯化钠溶液盐浓度50±5g/L溶液pH值3.5±0.1盐雾状态时间:2h;喷雾5min;间隔5min湿润状态时间:2h;温度:50℃±5℃:湿度:>95%RH干燥状态时间:4h;温度:60℃±5℃;湿度:<30%RH“盐雾”到“干燥”:<30min试验状态转换时间间隔“干燥”到“湿润”:<15min“湿润”到“盐雾”:<30min

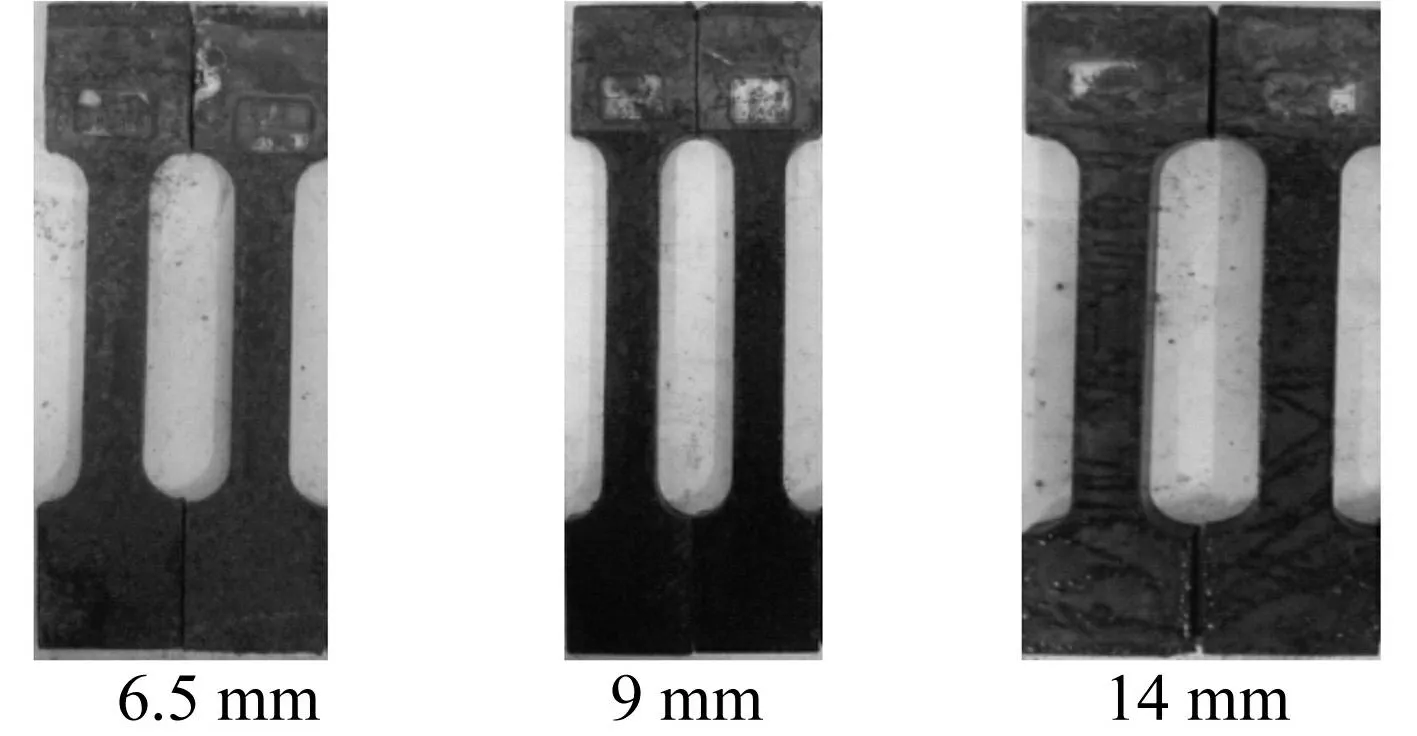

为研究与实际工程钢材锈蚀后力学性能的差异性,根据国家标准《钢及钢产品力学性能试验取样位置及试样制备》,分别选用牌号为Q235B,厚度为6.5mm、9mm和14mm的钢板作为试验所用材料。每种厚度的钢板以3个为一组,每种厚度各制作8组标准试样,试样见图3。

图3 不同厚度钢材标准试件 Fig.3 Different thickness steel plate specimens

腐蚀试验完成后,采用稀盐酸对试件进行清洗除锈并烘干,称量除锈后试件的质量,计算其失重率。通过力学性能试验可测得试件的屈服强度、极限强度、伸长率、弹性模量,并取每组试验结果的平均值计算。

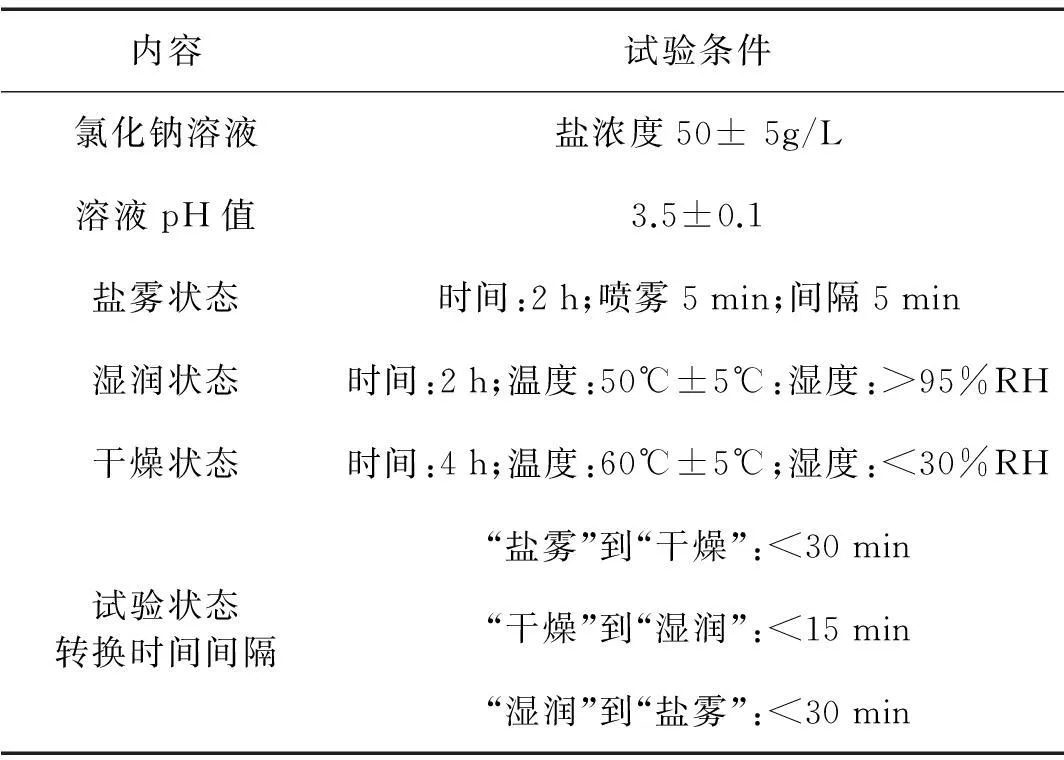

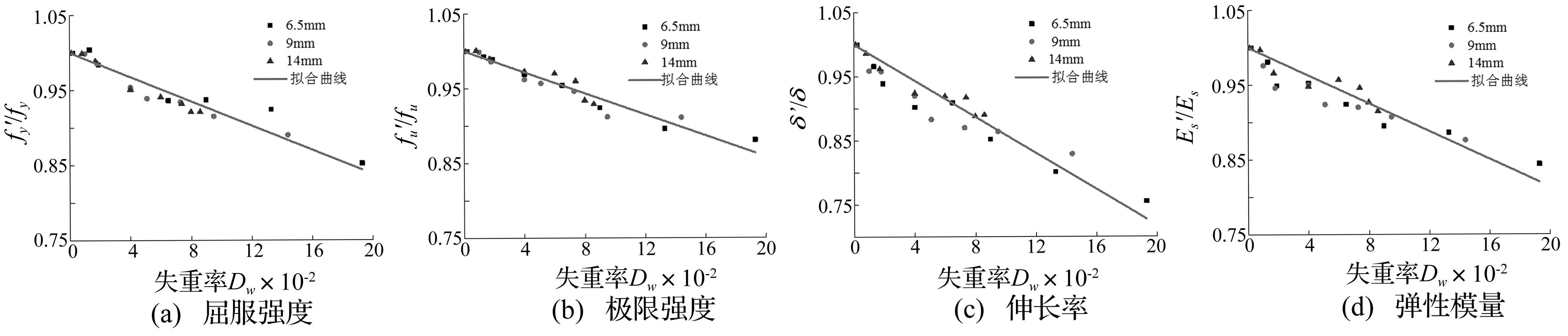

对试验结果进行回归分析,可得到失重率与锈蚀后Q235B钢材的屈服强度、极限强度和伸长率的函数关系,见图4,各材料参数拟合曲线表达式见式(4)。

图4 腐蚀试验所得钢材材性参数随失重率的变化曲线 Fig.4 The variation curves of steel material parameters with the change of weightlessness rate from the corrosion test

(4)

式中:fy1、fy1′分别为腐蚀前和腐蚀后的钢材屈服强度,单位为N/mm2;fu1、fu1′分别为腐蚀前和腐蚀后的钢材极限强度,单位为N/mm2;δ1、δ1′分别为腐蚀前和腐蚀后的钢材伸长率;E1、E1′ 分别为腐蚀前和腐蚀后钢材的弹性模量,单位为N/mm2;Dw为钢材失重率。

2.3工程实测模型与试验模型的对比

对比实测模型(3)式和试验模型(4)式可发现,实测所得工业腐蚀性大气环境下钢材的力学性能随失重率衰减程度高于试验研究所得,但整体上差异性不大。造成其差异性的主要原因:一是处于工业腐蚀性大气环境下的钢材并非均匀锈蚀,锈坑的出现会引起应力的集中;二是实际的工程结构中,随着结构龄期的增长,钢材长期在荷载、振动的作用下会产生疲劳效应,从而引起力学性能的变化。

总体上来说,本次工程实测所得钢材力学随失重率的退化规律与结果基本符合工业腐蚀性大气环境的实际情况,因此可作为研究工业钢结构性能退化的一般模型。

3考虑工业大气环境材料性能退化的钢结构易损性分析

为研究材料性能退化后钢结构的易损性随结构龄期的变化规律,本文采用ABAQUS有限元分析软件对单层单跨钢排架结构进行IDA分析,获得结构的失效概率随龄期变化的规律。在对不同龄期的钢排架结构进行有限元建模时,考虑了钢材腐蚀后结构承重构件的截面损失和力学性能指标下降的双重影响。

3.1结构的有限元模型及分析

3.1.1结构模型的建立

依据《建筑抗震设计规范》(GB50011-2010)建立单层单跨钢排架结构计算模型,钢材采用Q235B钢,纵向柱距5m,跨度33m,高度20m,吊车梁长度15m,按Ⅱ类场地土及近震条件考虑抗震设防。选取一榀横向排架进行动力时程分析,阻尼比取为0.05。根据国际标准化组织(ISO 12944-2)[12]提出的环境与腐蚀深度的关系,并结合实际检测和试验的实际情况,本文取锈蚀速率K=30μm/a。钢材强度退化随龄期的关系采用式(2)和(3)进行计算。

表3 本文选取的地震动记录

3.1.2地震波的选取

根据美国ATC-63的地震波选取原则,从PEER Strong Motion Database中选取了15条与场地相关的地震波,进行IDA分析。所选地震动记录如表3所示。

3.2结构极限状态定义

本文依据所建立的结构整体损伤模型,将结构损伤程度划分为:基本完好、轻微破坏、中等破坏、严重破坏和倒塌五个等级。根据结构不同破坏状态采用的量化指标范围确定结构抗震能力,地震易损性分析时所采用的极限状态值定义见表4。

表4结构极限状态定义

Tab.4 The definition of the structure’s ultimate state

震害等级最大层间位移角θmax取值范围xθmax取值基本完好<1/250/轻微破坏1/250~1/1251/250中等破坏1/125~2/1251/125严重破坏2/125~1/252/125倒塌≥1/251/25

3.3地震概率需求模型

(7)

(8)

对式(8)两边取对数

(9)

结构的地震需求D用对数正态分布函数表示,其统计参数为:

(10)

(11)

式中:λD为D的对数平均值;βd为D的对数标准差;a=lnα、b=β,a、b可以通过对结构IDA分析得到的数据进行统计回归求出。

根据式(10)的形式对增量动力分析时得到的数据进行线性回归,以地震动PGA值的对数为自变量,以结构响应值θmax的对数为因变量建立坐标系ln(PGA)-ln(θmax),回归分析结果见图5,回归系数见表5。

图5 不同龄期的ln(PGA)-ln(θ max)回归结果 Fig.5 The ln(PGA)-ln(θ max) regression results of different ages

表5 回归系数a、b与对数标准差β d

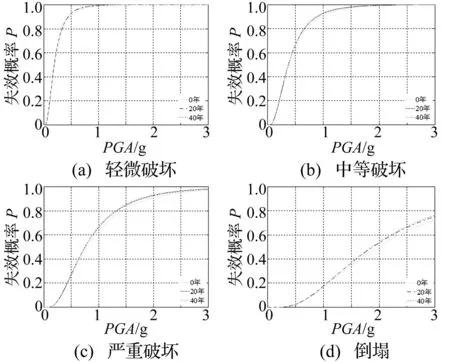

3.4结构地震易损性分析

结构地震易损性可表述为当受某一强度的地震动作用时,结构地震反应D达到或超过某种极限状态所定义的结构能力C的条件失效概率Pf。当地震反应D和结构能力C均服从对数正态分布时,结构的功能函数可表示为Z=ln(D/C)。结构的失效概率可由式(12)计算:

(12)

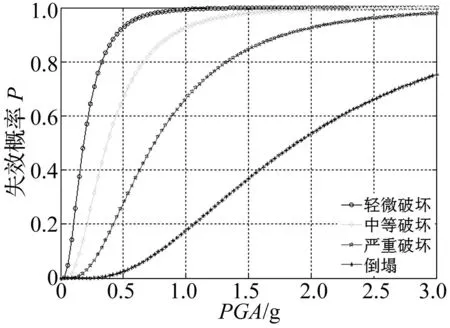

将表5中的系数代入式(9),计算不同服役龄期结构的地震需求关系,然后根据结构失效概率公式(12),计算不同龄期不同破坏状态结构失效概率,并绘制易损性曲线。不同龄期不同破坏状态的结构易损性曲线见图6(a)、(b)、(c)、(d),图中横坐标表示地震动PGA的大小,纵坐标表示地震作用下结构最大层间位移角θmax超越表4不同破坏状态的概率。

图6 多龄期结构地震易损性曲线 Fig.6 The structural seismic vulnerability curves of different ages

由图6可以看出,随着结构龄期的增加,结构在同一PGA作用下,结构发生破坏的概率增加,这是由于受力构件截面减小和材料力学性能衰减,导致结构承载力降低。随着结构破坏状态的严重性,龄期导致结构失效概率的差异性表现越明显。

图7给出了龄期20年结构不同破坏状态的易损性曲线,由图可以看出PGA小于0.25g时,结构倒塌率为零。

图7 龄期20年的结构地震易损性曲线 Fig.7 The structural seismic vulnerability curves of 20 years

4结论

(1)本文基于实测并试验建立了钢构件在工业大气环境下的钢材腐蚀模型及力学性能退化模型。实测所得力学性能退化模型与腐蚀试验所得模型基本吻合。

(2)受工业大气腐蚀的钢结构厂房随着龄期增长锈蚀深度逐渐增加,且不同部位各类构件失重率随龄期的变化大致服从同一规律。

(3)对于工业腐蚀大气环境的钢结构来说,随着结构龄期的增加,由于钢材的锈坑效应及疲劳效应,导致构件的屈服强度、极限强度、伸长率和弹性模量等力学性能指标有所下降。

(4)随着结构龄期的增加,受力构件截面减小和材料力学性能衰减,导致结构承载力降低,结构在同一PGA作用下,结构发生破坏的概率增加,即结构抵抗地震作用的能力减弱。结构破坏状态的越严重,龄期导致结构失效概率的差异性表现越明显。

参考文献

[1]张春涛,范文亮,李正良.Q345等边角钢腐蚀疲劳性能试验研究[J].振动与冲击,2014,33(2):193-198.

ZHANG Chun-tao,FAN Wen-liang,LI Zheng-liang. Experimental research on the corrosion fatigue properties of Q345 equal angles[J].Journal of Vibration and Shock,2014,33(2):193-198.

[2]Larrabee C P, Coburn S K. The atmospheric corrosion of steels as influenced by changes in chemical composition [C] // First International Congress on Metallic Corrosion,1962: 276-285.

[3]曹楚南,靳达申,车成卫,等.“九五”基金重大项目“材料在我国自然环境中腐蚀数据积累及规律性研究”取得重大进展[J].北京:中国科学基金,2003(6):323-325.

CAO Chu-nan, JIN Das-hen, CHE Cheng-wei, et al. An introductionof the achievements of “The data accumulation and laws of materials corrosion in the natural environment” of china—a major project of the national natural science foundation of china [J] Beijing: Bulletin of National Science Foundation of China, 2003(6): 323-325.

[4]Evans U R. Mechanism of rusting [J].Corrosion Science, 1969, 9(11): 813-821.

[5]马健,王猛,孙学军. 钢结构的腐蚀现状和防护发展[J]. 建筑结构, 2009,39(2):344-345.

MA Jian, WANG Meng, SUN Xue-jun. Steel structure corrosion present situation and protection development [J].Building Structure,2009,39(2):344-345.

[6]范颖芳,张英姿. 基于概率分析的锈蚀钢筋力学性能研究[J]. 建筑材料学报,2006,9(1):99-104.

FAN Ying-fang, ZHANG Ying-zi. Study on mechanical property of rusty rebar based on probability analysis[J]. Journal of Building Materials,2006,9(1):99-104.

[7]袁迎曙. 锈蚀钢筋的力学性能退化研究[J].工业建筑,2000,30(1):43-46.

YUAN Ying-shu. Deterioration of mechanical behavior of corroded steel bar[J]. Industrial Construction, 2000,30(1):43-46.

[8]Apostolopoulos C A, Papadakis V G. Consequences of steel corrosion on the ductility properties of reinforcement bar [J]. Constmction and Building Materials,2008, 12(22): 2316-2324.

[9]Kratzig W B, Meyer I F, Meskouris K. Damage evolution in reinforced concrete members under cyclic loading[J]. Proceedings of 5th international conference on structural safety and reliability, ASCE, New York, 1989:795-802.

[10]Zitrou E, Nikolaou J, Tsakiridis P E. Atmospheric corrosion of steel reinforcing bars Produced by various manufacturing processes [J].Construction and Building Materials,2007,6(21):1161-1169.

[11]Batis G, Rakanta E. Corrosion of steel reinforcement due to atmospheric pollution [J].Cement & Concrete Composites,2005,2(27):269-275.

[12]刘新,时虎. 钢结构防腐蚀和防火涂装[M]. 北京:化学工业出版社,2005.

[13]王丹. 钢框架结构的地震易损性及概率风险分析[D]. 哈尔滨: 哈尔滨工业大学, 2006.

[14]李刚, 程耿东. 基于性能的结构抗震设计理论:方法与应用[M]. 北京: 科学出版社,2004.