基于磁流变装置的高速电主轴动态加载系统研究

第一作者李培明男,硕士生,1990年生

通信作者陈小安男,博士,教授,博士生导师,1956年生

基于磁流变装置的高速电主轴动态加载系统研究

李培明,陈小安,合烨

(重庆大学机械传动国家重点实验室,重庆400044)

摘要:为有效预测高速电主轴的寿命并评价其精度保持性,需要对高速状态下的电主轴进行动态加载测试。应用磁流变液对电主轴进行动态加载并进行加载性能测试。介绍该加载系统的构成与原理,并通过电磁仿真与实验,获取力矩-电流、力矩-时间变化规律,探讨高速下磁流变液的剪切模型,并对原始公式予以修正。理论计算与实验结果表明修正模型及分析流程具有一定精度,说明磁流变液的粘度和剪切屈服应力会随转速、电流的改变而变化,也验证该加载系统的正确性和可行性,为高速电主轴的动态加载性能研究提出了一种全新的方法。

关键词:高速电主轴;磁流变液;动态加载实验

基金项目:国家自然科学基金项目(51475054) 国家自然科学基金(51279101, 51490674);西南石油大学“过学术关”基金(201499010114);中央财政支持地方特色重点学科青年基金项目(YC319)

收稿日期:2014-05-20修改稿收到日期:2014-08-22

中图分类号:TH113

文献标志码:A

DOI:10.13465/j.cnki.jvs.2015.17.001

Abstract:To effectively predict the life of a high speed motorized spindle and assess its precision retaining ability, dynamic loading tests should be done for the spindle with high speed. Due to the motorized spindle with high speed, loading tests are very hard to carry out. Here, dynamic loading tests for the spindle were proposed using magnetorheological fluid(MRF). The structure and loading principle of the loading system were described. Through electromagnetic simulations and tests, the current versus torque rule and the current versus time rule were obtained. The shear stress model of MRF under high speed was studied and the original formula was modified. The theoretical calculations and test results indicated that the proposed model is capable of accurately predicting the torque; the viscosity and shear yield stress of MRF vary with speed and current. The correctness and feasibility of this loading system were verified, and a new method for the dynamic loading tests of high speed motorized spindles was proposed.

Dynamic loading tests of a high speed motorized spindle with magnetorheological fluid

LIPei-ming,CHENXiao-an,HEYe(State Key Laboratory of Mechanical Transmission, Chongqing University, Chongqing 400044, China)

Key words:high speed motorized spindle; MRF; dynamic loading test

高速电主轴作为实现高速加工的装备基础[1],其性能尤其是动态性能直接影响高速加工的精度和生产。特别是加工过程中出现的较大振动,会使刀具出现剧烈的磨耗甚至破损,降低电主轴的寿命和精度[2]。因此对高速电主轴的动态性能测试刻不容缓。

目前对电主轴动态性能的研究主要以建仿真、有限元分析为主。由于电主轴的结构特点以及高转速,对其进行动态测试一直是研究难点,方法也多集中于空载运行,但空载条件无法反映主轴实际工况下的运行状况,需对其进行动态加载。Cao等[3],以及Yeo等[4]利用切削法对磨削用电主轴进行实验研究,实验转速分别为15000r/min和19000r/min,但是切削法力矩小,且需配合专门刀具;孟杰[5]采用测功机对拖方式进行加载,实验转速15000r/min,但是结构复杂,成本大。另外还有转矩转速仪法和传动方式减速后进行加载等方法。以上均为机械接触式加载方式,速度上限受到很大约束。

作为一种智能材料,磁流变液得到了广泛的应用。Kavlicoglu等[6]研制的双圆盘式大转矩磁流变液离合器,实验转速120r/min;郑军等[7]开发的一种圆柱式磁流变液传动装置,实验转速190r/min,均利用了磁流变液的剪切模型理论[8]实现力矩传递。但是对于磁流变液的研究多集中于低速状态,鲜有对其高速时的性质进行讨论。

本文将利用磁流变液的剪切模型理论,首次将其应用于高速电主轴的动态加载实验中,并利用电磁仿真与实验,解决高速电主轴动态加载的问题,并探讨高速时磁流变液的剪切模型。

1磁流变液加载系统原理及计算

1.1本构关系

磁流变液是由微米级的可磁化颗粒均匀分散在无磁性母液和添加剂中所形成的特殊悬浮体系,其流变性质随磁场迅速改变[9]。

无外加磁场时,可认为是NEWTON流体,满足

(1)

在外加磁场时,磁性颗粒沿磁场方向排成链状结构,表现出非NEWTON流体特性。由于电主轴转速高、剪切率大,磁性颗粒受离心力影响会被甩向四周,另外,发热量大,温升高,都使得其屈服应力极限降低。磁流变液在高速工况下使用时会出现剪切稀化现象,故采用Herschel-bulkley模型[10]。

(2)

(3)

1.2力矩计算

如图1所示,1为电主轴;2为加载圆盘,安装在主轴前端;3为磁流变液腔;5为励磁线圈,工作时通入直流电流,形成稳衡磁场。工作时,腔3内磁流变液发生相变,从而使圆盘受到加载力矩。

腔3内距离转轴中心r处,磁流变液的剪应变率

(4)

圆盘所受力矩为

(5)

1.3磁流变加载系统基本结构

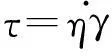

所研制的磁流变液加载系统的结构框图如图2。工作时,通过计算机输出变频器控制信号,使电主轴按照预定频率转动。启动线圈控制电源,按照预定加载方式输出电流,使腔内产生磁场并形成加载力矩。同时,将扭矩传感器和温度传感器的信号回馈计算机显示,以达到监测和记录的目的。

图2 磁流变液加载装置的基本结构框图 Fig.2 Structure diagram of MRF loading system

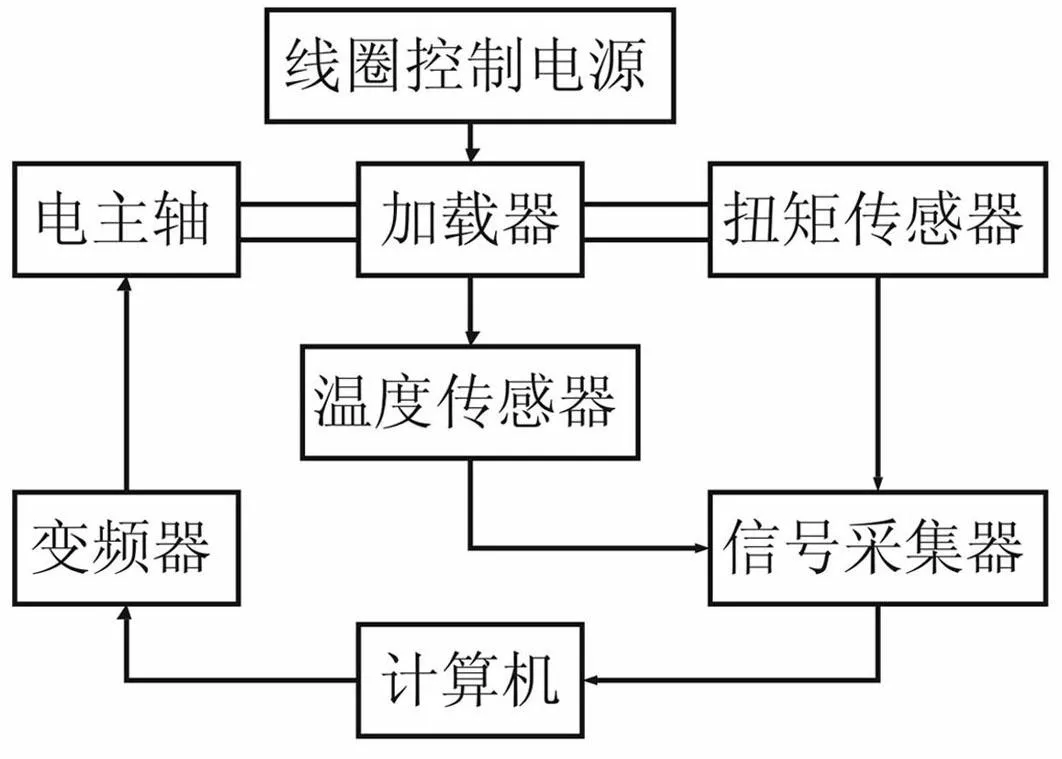

2磁路分析

忽略漏磁影响,为进行装置的磁路分析,需对其进行简化,并据此建立磁路的有限元模型。简化磁路结构如图1所示。本磁路主要由外壳4、圆盘2和磁流变液工作间隙3组成,外壳与圆盘均为纯铁制造。励磁线圈5产生磁势,为典型的串联磁路,如图3。

图3 等效磁路图 Fig.3 Equivalent magnetic circuit

整个磁路的总磁阻为

(6)

采用Maxwell有限元软件对磁路进行仿真。由于本装置磁路为对称结构,且纯铁磁导率大大超过其他材料,因此利用二维结构进行建模,采用通量平行边界,即磁力线无漏的通过磁路结构且平行于边界[11]。

图4 磁力线和磁感应强度分布图 Fig.4 Model of magnetic flux lines and flux density

当线圈电流为1A时,加载装置的磁力线和磁感应强度分布如图4。由图可以得到,磁力线全部分布在模型内,且全部穿过磁流变液。外壳的左右壁和外壁磁感应强度最大,最先达到饱和。最后,提取腔内磁场数据,根据式(2)联合Matlab进行力矩计算。

3实验

3.1实验准备

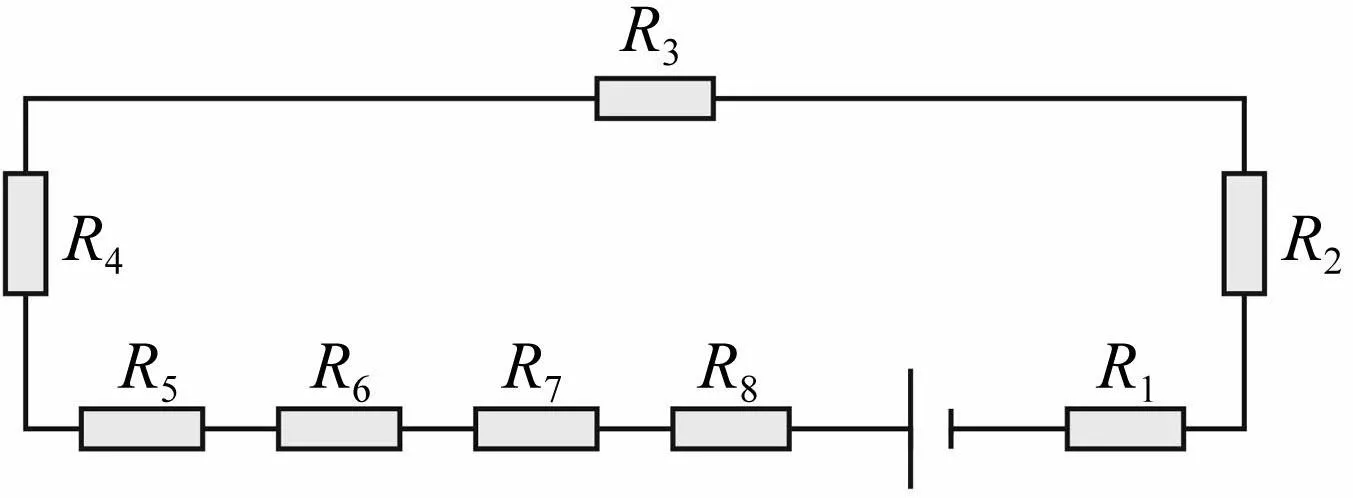

根据上述分析,本文设计的高速电主轴-磁流变液加载装置见图5。本实验选择重庆材料研究院生产的型号为MRF-J01T的磁流变液,实验电主轴为自主设计,额定转速24000r/min。

图5 磁流变液加载装置图 Fig.5 MRF loading system

由于本装置为消耗型加载装置,吸收的功率全部转换成热量被磁流变液吸收,温升较大。而磁流变液的性质受温度影响较大,所以需要添加专门的冷却机构,并利用温度传感器对主轴电机、轴承,以及加载器进行温度监测。

由于电主轴转速高,残余不平衡质量在高速工况下引起主轴的振动较大。为减小该振动对实验造成的影响,保证实验的准确性,在主轴安装加载圆盘后需重新做动平衡,并使圆盘的径向跳动与端面跳动保持在5μm以内。另外,也通过涡流传感器监测电主轴的振动。

3.2电流-力矩特性。

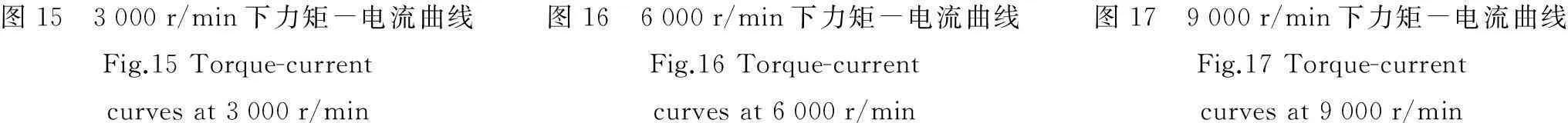

根据仿真与实验结果,绘制出不同转速下加载力矩与电流的关系图,如图6~图10。

从实验数据中可以得到,不同转速下的力矩曲线大致满足磁流变液的基本性质,即表现为三个阶段:缓慢增长期,快速增长期,饱和期。零电流时,液腔内磁场强度为0,磁流变液表现为NEWTON流体性质,由于液体的粘性阻力,圆盘所受力矩较小。随着电流增大,磁场强度变大,使得流变液剪切屈服应力增大,圆盘所受的阻力力矩也增大,并最终在电流为1.1A时趋于饱和。

图6 3000r/min下力矩-电流曲线Fig.6Torque-currentcurvesat3000r/min图7 6000r/min下力矩-电流曲线Fig.7Torque-currentcurvesat6000r/min图8 9000r/min下力矩-电流曲线Fig.8Torque-currentcurvesat9000r/min

不考虑转速的影响,根据磁流变液低剪切率下的粘度与剪切屈服应力绘制出电流-力矩曲线,即未修正曲线。对比未修正曲线与实验曲线,不难发现,电流为0时,随着转速的升高,相差越大,表明磁流变液的零场粘度随着转速升高而下降。另外,实验曲线中零场力矩保持在0.1N·m到0.13N·m之间,基本不变,根据式(2),可以得到零场粘度与转速呈反比关系。随着电流增大,力矩有了进一步的衰减,反映了高速时,材料的剪切屈服应力也有减小。

由此,对磁流变液的零场粘度和剪切屈服应力进行修正,使得零场粘度与转速呈反比,剪切屈服应力随速度正比例下降,重新获得仿真曲线,即修正曲线。从图中可以看出,当电流小于0.9A时,修正曲线与实验曲线几乎吻合。但是当电流大于0.9A时,修正曲线略高,也说明了磁流变液的剪切屈服应力和转速呈非线性关系,转速越高,由磁场形成的链状结构越不稳定。

因此,对式(2)进行修改

(7)

3.3力矩-时间特性

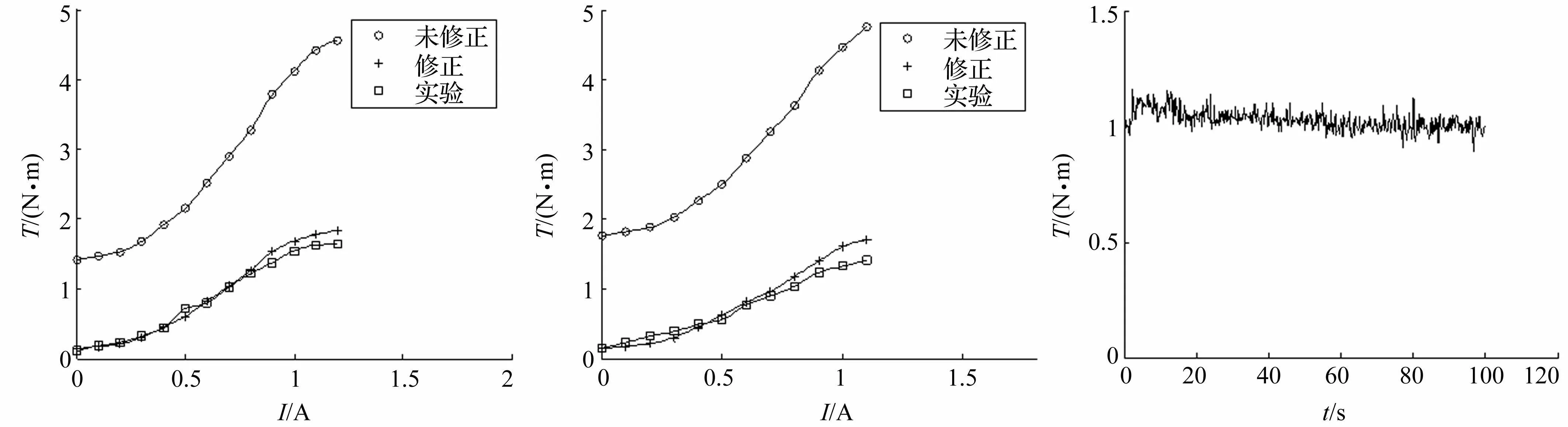

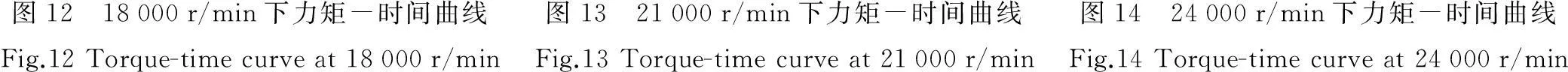

实验过程中,将转速升到预定转速,通过控制线圈电流,使力矩达到预定大小,记录100s内力矩与时间的关系,如图11~14。

由图强得到转速在15000r/min~21000r/min之间时,当力矩加载到1N·m后,有小幅波动,并随转速升高而变大。当转速24000r/min、力矩0.75N·m时,也存在小幅振荡。但是,波动幅值均小于0.05N·m,可认为力矩大小稳定,从而也说明了利用磁流变液对电主轴进行高速加载,力矩稳定,可持续时间长。

图9 12000r/min下力矩-电流曲线Fig.9Torque-currentcurvesat12000r/min图10 15000r/min下力矩-电流曲线Fig.10Torque-currentcurvesat15000r/min图11 15000r/min下力矩-时间曲线Fig.11Torque-timecurveat15000r/min

图12 18000r/min下力矩-时间曲线Fig.12Torque-timecurveat18000r/min图13 21000r/min下力矩-时间曲线Fig.13Torque-timecurveat21000r/min图14 24000r/min下力矩-时间曲线Fig.14Torque-timecurveat24000r/min

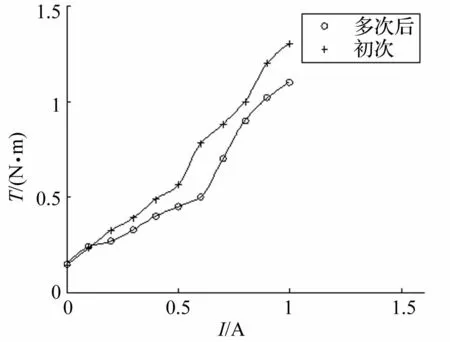

3.4寿命试验

在大剪切率下,受离心力和磁性颗粒磨损的影响,磁流变液流变效应降低。本文开展一定时间的寿命试验。在不同转速下,注入磁流变液,测量其初始电流-力矩曲线,并保持1N·m连续运转3min。待充分冷却后,保持力矩1N·m重复运行5次,最后再次测量电流-力矩曲线。对比两次实验数据,见图15至图19。

由图不难得到,当转速相对较低(3000r/min、6000r/min、9000r/min)时,两组曲线几乎一致,即表明了多次实验后磁流变液仍能保持初始的性质。当转速升高到12000r/min、15000r/min时,力矩有了不同程度的减小,并且转速越高,减小程度越大,说明了在高速、大剪切率状态下使用时,磁流变液损耗较大。

图15 3000r/min下力矩-电流曲线Fig.15Torque-currentcurvesat3000r/min图16 6000r/min下力矩-电流曲线Fig.16Torque-currentcurvesat6000r/min图17 9000r/min下力矩-电流曲线Fig.17Torque-currentcurvesat9000r/min

图18 12000r/min下力矩-电流曲线 Fig.18 Torque-current curves at 12000r/min

图19 15000r/min下力矩-电流曲线 Fig.19 Torque-current curves at 15000r/min

4结论

本文设计了一款高速电主轴动态加载测试系统,实现了电主轴的动态加载并对加载性能进行了加载性能测试,通过仿真与实验得出了以下结论:

(1)利用磁流变液实现电主轴动态加载是可行且有效的。通过调节线圈电流的大小,可实现不同力矩形式的加载,并且加载力矩稳定,可持续时间长。

(2)得到高速工况下磁流变液的修正模型。由此也说明了磁流变液剪切屈服应力和粘度的大小与磁场强度、转速有关。高速工况时,磁流变液的粘度与转速呈反比关系,表现为零场力矩不变的现象;剪切屈服应力与转速呈非线性变化关系。

(3)高速工况会导致磁流变液流变效应降低,为保证测试准确性,在对高速电主轴进行动态加载测试时应经常更换磁流变液。

参考文献

[1]Abele E, Altintas Y, Brecher C. Machine tool spindle units[J]. Manufacturing Technology, 2010, 59(2):781-802.

[2]蒋书运. 高速电主轴动态设计方法[J]. 世界制造技术与装备市场,2004,5:54-57.

JIANG Shu-yun. Dynamic design of high speed motorized spindle system[J]. World Manufacturing Engineering & Market, 2004, 5:54-57.

[3]CAO Hong-rui, LI Bing, HE Zheng-jia. Chatter stability of milling with speed-varying dynamics of spindles[J]. International Journal of Machine Tools & Manufacture, 2012, 52(1):50-58.

[4]Yeo S H. Ramesh K, Zhong Z W. Ultra-high-speed grinding spindle characteristics upon using oil/air mist lubrication[J]. International Journal of Machine Tools & Manufacture, 2002, 42(7):815-823.

[5]孟杰,陈小安,康辉民,等. 高速电主轴加载试验的研究[J]. 机械强度,2009, 31(4):689-692.

MENG Jie, CHEN Xiao-an, KANG Hui-min, et al. Study on dynamic loading experiment of high speed motorized spindle[J]. Journal of Mechanical Strength, 2009, 31(4):689-692.

[6]Kavlicoglu B M, Gordaninejad F, Evrensel C A, et al. A high-torque magneto-rheological fluid clutch[J]. Smart Structures and Materials, 2002, 4697:393-400.

[7]郑军,张光辉,曹兴进. 传动装置中磁流变液的稳态流动分析[J]. 中南大学学报:自然科学版,2008, 39(1):149-154.

ZHENG Jun, ZHANG Guang-hui,CAO Xing-jin. Flow analysis of magnetorheological fluid in transmission device in steady state[J]. Journal of Central South University(Science and Technology), 2008, 39(1):149-154.

[8]Parthasarathy M, Klingenberg D J. Electrorheology: Mechanisms and models[J]. Materials Science and Engineering. 1996, 17(2):57-103.

[9]Jolly M R, Carlson J D, Munoz B C. A model of the behaviour of magnetorheological materials[J]. Smart Materials & Structures, 1996, 5(5):607-614.

[10]周云,谭平. 磁流变阻尼控制理论与技术[M]. 北京:科学出版社,2007.

[11]余淼,夏永强,王四棋,等. 磁流变弹性体的隔振缓冲器磁路分析[J]. 振动与冲击,2011, 30(4):47-50.

YU Miao, XIA Yong-qiang, WANG Si-qi, et al. Magnetic analysis of an isolation buffer of magneto-rheological elastomer[J]. Journal of Vibration and Shock, 2011, 30(4):47-50.