基于普通立式加工中心的磨削工艺

杜磊 李顺 郭忠华 寇丹丹 王亮亮

作者简介:

杜磊:(1988-),男,宁夏中卫人,中国电子科技集团公司第45所助理工程师,主要从事机械加工、制造及工艺技术、专用设备设计工作。

摘要:本文在不改变普通立式加工中心基本结构及控制单元的基础上,通过设计出专用的装夹装置,精心专业的找正方法,成功地使普通立式加工中心达到了数控磨床的功能,工件加工后零件检验合格,工艺方案及工装设计行之有效。 希望以此为气息,不断挖掘立式加工中心的各种功能,在其它普通数控磨床难以装夹的特殊零件的磨削中得到的推广应用,使之在单工序加工中完成尽可能多的工序,减少找正、装夹的时间,降低多工序找正的重复定位精度,切身的提高零件加工的精度及效率。

关键词:工件加工 立式加工中心 磨削工艺 专用工装

中图分类号: TG580 文献标识码:A文章编号:1672-3791(2015)01(c)-0000-00

The Grinding process based on the general vertical CNC machining center

Du Lei Li Shun Guo Zhonghua Kou Dandan wang Liangliang

(The 45th Research Institute of CETC, Beijing 100176,China)

Abstract: On the basis of not changing the general vertical CNC machining center ,We design the special tooling and clamping method, successfully making the general vertical CNC machining center to achieve the function of CNC grinding machine. After processing and passing check, It prove that the processing and the tooling design is effective.

Keywords: vertical CNC machining center machining process special tooling

1 引言

普通立式加工中心,作為当今制造业技术最为成熟与先进、加工质量最为可靠以及加工效率最高的加工手段与方法,在加工空间复杂三维曲面的过程中,起着无可替代的核心作用,但是,普通立式加工中心加工仍然是传统铣床的铣削加工的延伸,对于一些表面粗糙度精度高,形位公差要求严的曲面,仍然显得力不从心,本文从生产加工实践中,对普通立式加工中心进行磨削加工进行了一些尝试与探索,希望能对使用立式加工中心进行高精度加工的同事及同行起到抛砖引玉的作用。

2 问题的提出

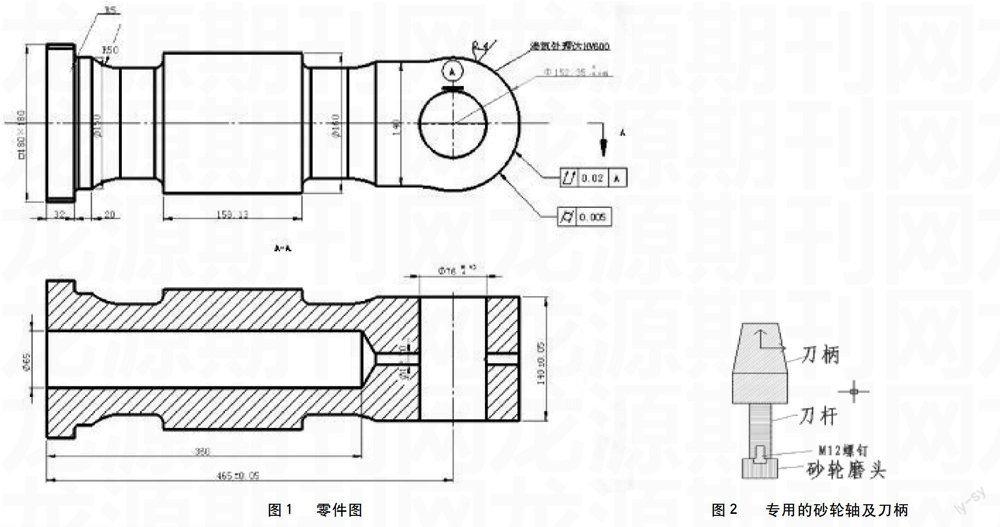

上图是我所受托加工外协单位的一张零件图,零件名称为连杆,材料为42CrMoA合金结构钢,加工难点在右端Φ152.345 圆弧面,该圆弧面要求表面粗糙度仅为0.4,圆柱度仅为0.005,位置公差为0.01,如此高的硬度及精度,立式加工中心的铣刀根本无法进行切削,即使能够勉强加工,也难以保证加工精度。如果考虑在磨床上进行磨削,由于该圆弧面不是一个完整的回转面,因此在磨床上进行磨削也不太可能,因此,我们想到可以在立式加工中心上进行磨削的方式来解决这一难题。

3 初步设计解决方案

解决问题的关键是能够使原立式加工中心上装夹铣刀的部位能够装夹砂轮,并且要使砂轮得回转中心与机床主轴回转中心保持一致,因此,我们设计出一套专用的砂轮轴及刀柄,其结构如下图所示:

工作原理为将专用磨削砂轮用M12螺钉固定在砂轮轴上,再将砂轮轴插入刀柄下部的孔中,用两个M6螺钉侧向固定,再将整个刀柄上部的莫氏外锥插入到机床主轴的莫氏内锥孔中,用拉杆螺钉固定。

4 具体实施办法与步骤

4.1 专用砂轮的选择

由于表面粗糙度仅为0.4,因此选用硬度高,强度大的白刚玉砂轮(代号GB),白刚玉含氧化铝的纯度极高,呈白色,磨粒硬而脆,并且锋利。白刚玉砂轮在磨削过程中,磨粒不易磨钝,磨钝的磨粒也容易破裂而形成新的锋利刃口。因此,白刚玉砂轮的切削性能优良,磨削发热量低,磨削力小,可减少工件变形及避免产生烧伤、裂纹等,所以非常适合于磨削高硬度、高精度的各种合金钢、高速钢、高碳钢及特别容易变形的工件。

4.2 工件的找正及试磨

(1)装夹,以φ160外圆及左端180×180端面找正定位,然后做一个工艺垫块,垫在140尺寸下端,用压板压在φ160外圆处及φ76孔内装夹。(工艺垫块的厚度为140与180尺寸的高度差),具体如下图所示:

(2)刀具,首先将制作好的砂轮磨头装在铣刀刀柄上面,再将砂轮笔装夹在工作台的平口钳上,启动主轴,用手动的方式将砂轮接触砂轮笔,然后沿着Z向上下移动修复砂轮,使砂轮的磨削面与主轴Z轴平行。

(3)对刀,主轴静止,拿着塞纸用手动的方式去接触圆弧的粗加工面,直到塞纸抽不动时为原则,此时即为最佳对刀点,然后通过程序和机床的补偿功能进行补偿在再加工。

(4)加工程序的编制,编程时我们用Mastercam软件套用外形铣削的方式,采用往返式加工,这样可以节省加工时间(编程时用固定的刀具直径,再通过机床的功能进行补偿)

(5)切削,由于加工中心的主轴和磨床的主轴不同,刀具的长度较长,通过反复的切削实验,最终得到最佳的切削参数为主轴转速5000s/min,进给2000mm/min切削深度2mm,加工时长为1.5H

(6)注意事项,由于材料硬而且粘,所以磨削时切削液一定要充分,否则稍不注意就会造成粘刀现象,另外砂轮每磨削一次就应该修复砂轮,由于始终是砂轮的前端2mm处磨削,所以最终的切削深度要比零件的实际深度深一些。

4.3 工件加工后实际检测结果

经过上述方案的具体实施,我们对首件进行了严格检测,右端Φ152.345 圆弧面尺寸及粗糙度完全符合图纸要求,圆柱度0.005,位置公差0.01略微超差,整体来看,基本达到了预期效果。

四、结束语

本文在不改变普通立式加工中心基本结构及控制单元的基础上,通过设计出专用的装夹装置,精心专业的找正方法,成功地使普通立式加工中心达到了数控磨床的功能,除了本文中引用的工件外,本加工工艺也在其它普通数控磨床难以装夹的特殊零件的磨削中得到的推广应用,并且取得了不错的应用效果,希望本文能对使用立式加工中心进行高精度加工的同事及同行起到抛砖引玉的作用。

参考文献

1. 陈家芳,典型零件机械加工工艺与实例,上海科学技术出版社,2010.03

2. 孟少农,机械加工工艺手册(第二卷),机械工业出版社,1991.09

3. 刑建东,工程材料基础,机械工业出版社,2008.03