基于累积特性分析的注塑过程质量预测

基于累积特性分析的注塑过程质量预测

乔胜阳

(国家知识产权局专利局专利审查协作河南中心,河南郑州,450000)

摘要:注塑过程为现代社会提供了大量、丰富、高品质的塑料制品。如何保证我国注塑成型过程的精确、高效运行,生产出高质量的产品,及时可靠的质量预测已成为亟待解决的问题。本文针对注塑过程已有方法的不足,提出了基于累积特性分析的质量预测方法,实际工业实验表明了所提出方法的有效性。

关键词:注塑过程;累积特性;质量预测

0 引言

随着全球化和城市化发展的深入,具有低成本、种类丰富等特点的塑料制品已广泛应用于交通运输、信息、医疗等国民经济的支柱产业。近年来,中国塑料行业保持了高速增长,已成为全球最大的塑料消费量国家。然而,市场需求的多样化、性能要求的多功能化,及制造工业的经济节能需求等因素,对塑料制品质量要求提出了更高的要求。注塑成型是一个涉及多方面复杂因素的加工过程,导致塑料制品易出现质量缺陷。因此,及时在线预测产品质量成为一个复杂而有意义的研究内容。

现有的方法只利用当前时刻的数据信息进行质量预测,未能充分考虑之前的数据累积影响。而且目前的质量控制也没有考虑过程扰动、建模误差等因素对质量预测的不利影响。因此,本文提出了一种基于累积特性的注塑过程质量预测方法,实际实验表明了所提方法的有效性。

1 注塑过程概述与数据分析

注塑过程是将塑料熔体注射入模具内部得到多种多样塑料制品的加工过程。一般来说,它包括以下四个阶段:注塑段、保压段、塑化段和冷却段。在注塑段,塑料熔体在注射压力的驱动下以一定的速度注入闭合模腔的内部。当模具内部完全充满塑料熔体后,过程随后进入保压段。在保压段内,注塑螺杆进一步前移,部分熔体将被继续充入模腔内部以弥补由于熔体冷却而引起的收缩。在冷却阶段,模腔内熔体温度不断降低以使塑料制品足够坚硬而被顶出。与此同时,在冷却段的前期,螺杆不停的后退旋转产生大量的剪切热,结合机筒高温塑料颗粒迅速呈熔融态并在螺杆的反向作用下向机筒的前端移动,以产生满足下一个批次生产所需要的熔体,称之为塑化段。假设其过程变量个数为J个,采样点数为K,若有I次正常的间歇操作,则可以得到三维过程矩阵X(I×Jx×K)和质量数据矩阵Y(I×Jy)。注塑过程中,过程变量与质量的相关关系并非时刻变化,而是随操作阶段进行呈现分段性。因此,文中使用文[2]提出的步进有序时段划分方法进行时段划分。

2 在线质量预测

将标准化后的矩阵X沿时间方向进行切割,可以得到K个时间片矩阵Xk(I×Jx)。根据文[1]的时段划分方法得到C个时段,利用R2指标可以得到每个时刻的预测能力,进一步得到时段Rc的指标。在关键时段内,由于要考虑之前数据的累积影响,需要对时段内的每个时刻建立预测模型。这个模型综合了该时段之前的数据信息,因此要对将该时段内已进行过的时间片矩阵横向按时间排列,得到建模所需数据(I×Jx)。

对于已经完成的时段,其预测质量可以用最后一个时刻的预测质量表示,将时段c的最后一个时刻上的模型定义为c,则时段的质量预测值c为:

由于之前考虑的是时段内累积分析,利用时段的Rc2确定不同时段的贡献比例,加权得到最终的质量预测值为ck,需要注意的是ck需要经过反标准化才能得到真正的预测质量。

3 仿真实验与结果分析

本文中,所采集得到的过程变量有11个,采样点为513个,质量指标为塑料制品的最终重量。总批次为35个,其中前30个批次用于建模。根据文[2],注塑过程被划分为5个时段,前两个时段比较短,我们可以将它归于注射段,后三个时段可依次对应于保压段、塑化段、冷却段。因为Rc2服从F分布,查表可得对应于99%置信度的值为0.726,因此大于该值的时段为关键时段。时段3、4对应的Rc2指标为0.9564和0.9712,因此是质量预测的关键时段。

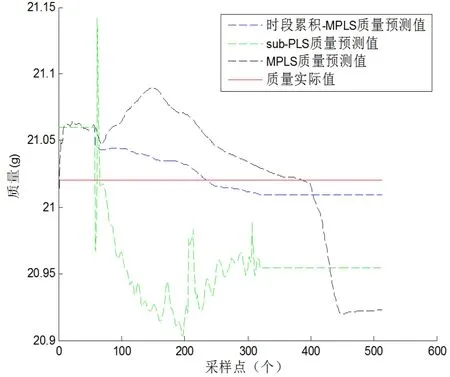

在非关键时段-冷却段引入故障。一般来说,非关键时段的故障对最终质量影响很小,几乎可以忽略。所以,我们虽然引入了故障,但还是认为真实质量是不变的。图1给出了本方法与已有两种预测方法的对比结果。由于未考虑多时段特性,基于MPLS方法的质量预测结果出现了严重的偏差。克服了多时段特性,sub-PLS方法的质量预测结果并未受到非关键时段故障的强烈影响。然而,本文所提出的方法相比,sub-PLS预测质量的震荡十分强烈,连续性偏差,不符合实际。综合上述分析,本文所提出的方法具有更好的预测能力。

图1 三种预测方法对比

4 总结

针对现有注塑过程质量预测方法中存在的不足,本文提出了基于累积特性分析的质量预测方法。该方法既能够体现注塑这一典型批次过程的多时段特性,又考虑了时段内和时段间的质量累积效应。实际仿真实验表明了所提出方法的有效性。

参考文献

[1] 王利霞.基于数值模拟的注塑成型工艺优化及制品质量控制研究[D],郑州大学, 2004.

[2] 赵春晖,陆宁云编著. 间歇过程统计监测与质量分析[M].科学出版社,2014.

[2] Nomikos P,Macgregor J F.Multi-way partial least squares in monitoring batch processes[J]. Chemometrics and Intelligent Laboratory Systems, 1995, 30.

[3] Lu N Y,Gao F R.Stage-based process analysis and quality prediction for batch processes[J]. Industrial & Engineering Chemistry Research,2005, 44(10).

乔胜阳(1986-),男,硕士,河南南阳市人,国家知识产权局专利局专利审查协作河南中心专利审查员,从事于自动化领域专利审查工作。

Quality prediction of injection molding process based on cumulative characteristic analysis

Qiao Shengyang

(the Patent Office of the Patent Office of the Patent Office of the State Intellectual Property Office,Zhengzhou, Henan,Henan 450000,China)

Abstract:The injection molding process for the modern society to provide a lot of, rich,high-quality plastic products. How to guarantee the accurate and efficient operation of injection molding process, produce the high quality products,and the reliable quality forecast has become the problem to be solved urgently..In view of the shortage of existing methods for injection molding,the quality forecasting method based on accumulation characteristic analysis is proposed, and the practical industrial experiment shows the effectiveness of the proposed method.

Keywords:injection molding process cumulative character quality forecast

作者简介