钢混结合双线简支钢箱梁制造工艺及控制要点

安伟

摘要:熟悉、理解和掌握钢箱梁的制造工艺流程及控制要点,对施工技术人员参与工程建设至关重要。同时制造工艺作为程序性文件,对如何进行施工起到引领作用。

关键词:钢箱梁 制造工艺 控制要点

中图分类号:U448.217 文献标识码:A 文章编号:1674-098X(2015)02(b)-0060-02

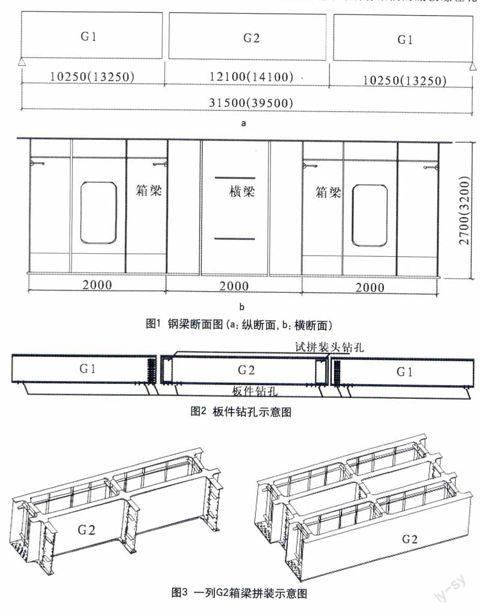

委内瑞拉迪阿铁路中铁二局4座铁路桥共15跨,全部采用钻孔桩基础,砼墩身,钢混结合双线简支梁,桥面采用C50钢筋砼设计。每跨桥梁纵向由三个箱型梁段构成,等截面梁高,梁段之间纵向采用上翼缘板工地焊接,腹板、底板采用高强度螺栓连接。桥梁横向由两个开口箱型及两箱之间的工形横梁构成,箱型与横梁采用上翼缘板工地焊接,腹板、底板采用高强度螺栓连接。桥跨有两种,第一种跨度为Lp=31.5 m,第二种跨度为Lp=39.5 m。见简图1(括号内为Lp=39.5 m尺寸)。

钢梁材质为Q345qD、Q370qD钢;高强度螺栓材质为20MTIB;剪力钉材质为ML15或ML15Al;一跨Lp31.5 m钢箱梁约重135.3t,一跨Lp39.5m钢箱梁约重223.5t。山海关桥梁厂制造,公路运至天津港,海运至委内瑞拉卡贝略港,公路运送至桥位,搭设支架平台,汽车吊分节段吊装组合。

1 总体制造方案

本桥采用箱体分段制造,再进行整体试拼装的方案。即所有梁段的底板螺栓孔及G1梁段的腹板螺栓孔均在半成品(单元件或板件)加工时用覆盖式机器样板钻制。然后按照梁段G1+G2+G1进行整体试拼装,待跨度、拱度、中心距、旁弯等几何尺寸调整合格后,再用拼接板投钻同一接口处未钻孔梁段G2腹板上的螺栓孔。见图2示意。

本桥箱梁包括底板单元、T型腹板单元、隔板单元、拼接板及其它零部件。

具体是:底板单元:包括底板、座板。

本桥箱梁包括底板单元、T型腹板单元、隔板单元、拼接板及其它零部件。具体是:

底板单元:包括底板、座板。

T型腹板单元:包括上翼缘板、腹板、纵、横向加劲肋、人孔、楔形垫块等。

隔板单元:包括腹板、上翼缘板、纵、横向加劲肋、人孔。

其它零部件:包括剪力钉、吊装件等。

每段箱梁均按以上四部分单元件组装,焊接、矫形合格后进入梁段整体组焊胎(剪力钉除外)。整体组焊胎按桥梁正位设计,预制桥梁线性模型,在其上预拼装,各支点高度符合拱度线型。

拼接板采用平板数控钻床或用覆盖式机器样板钻孔。

横梁腹板采用平板数控钻床或用覆盖式机器样板钻孔,再组焊成工型。

上述杆件完成制作后,进入整体试拼装,符合要求后进行涂层施工,完成成品保护。

2 工艺及控制要点

2.1 原材料预处理

所有材料均应符合设计要求,对钢板进行赶平、抛丸除锈。

2.2 下料

梁段主材订购双定尺钢板回避或减少接料。梁段上翼缘板、腹板、底板、隔板等有曲线边缘的零部件采用数控程序切割,细长板件例如纵横向加劲肋采用多咀火焰切割机下料,切割过程尽量采取措施减小切割变形。预留腹板拱度,应考虑理论拱度及T型焊接变形因素。对于重要零件的边缘或焊接边缘宜采用机加工方法,保证尺寸允许偏差符合规范要求。

2.3 制孔

对采用“先孔法”的底板和腹板,采用划线卡覆盖式机器样板钻孔的工艺,并预留焊接收缩量;对栓孔的检测,除常规栓孔检测外,还应检测极边孔斜对角线差符合规范标准。对横梁接头板宜采用对边卡覆盖式机器样板钻孔的工艺。

2.4 组装

箱体组装分五步进行:

第一步:组对腹板与上翼缘板成T型,在T型上组对纵、横加劲肋成T型腹板单元;

第二步:底板单元置于箱梁组焊胎型上,首先组对隔板单元,再组对T型腹板单元成箱体;

第三步:箱体焊接及修整合格后,组焊横梁接头板。

第四步:焊接吊耳(如果设置),配置楔形垫板保证与底板磨光顶紧;

第五步:整体试拼装后焊接剪力钉。

已出孔的单元件或板件组装均以孔定位。箱体在胎型上组装,胎型上设置拱度线形。

2.5 矫形

T型腹板单元焊接后出现角变形宜采用工型矫正机矫正。其它变形以采用火焰矫正为主。执行焊接工艺规定的焊接方法及顺序,以减小变形。

2.6 整体试拼装

杆件经检查合格后,进行整孔钢梁的工厂试拼装,试拼装采用同直径普通螺栓进行,不得使用采购用于现场装配的高强度螺栓,因为高强度螺栓只能一次使用,且要符合设计锁定温度,试拼装杆件包括箱梁、横梁以及拼接板等。

(1)首先拼装一列箱梁G2,然后拼装相应横梁,然后拼装另一列对应箱梁G2,检测中心距、对角线差。(如图3所示)

(2)然后分别由中间G2梁段向两端G1梁段拼装,就位后检测梁高、跨度、全长、主梁中心距、旁弯、对角线差、拱度、支点处高低差等。(如图4所示)

(3)试拼装调整合格后,用拼接板投钻未出孔梁段G2腹板上的定位孔,然后卡固覆盖式机械样板钻孔。(如图5所示)

(4)对G1梁段两端进行二次切头;G2梁段于整体试拼装前进行二次切头。

2.7 涂装

本桥涂装方案见表1。

2.8 高强度螺栓

高强度螺栓应符合设计要求,仅能一次性使用,在不破坏出厂状态情况下,对超过6个月使用的高强度螺栓,需重新进行扭矩系数或轴力复验,合格后方准使用。现场装配每班工作前需对气温、湿度、扭力、扭矩进行标定,确保受力符合设计要求。

3 结语

现代铁路、公路桥梁中大量使用钢结构、钢混结构桥梁,有助于建设更大跨度桥梁,减小地基承载力、节约投资、缩短建设工期。因此熟悉、理解和掌握钢箱梁的制造工艺流程及控制要点,对施工技术人员至关重要,也是钢箱梁工厂制作施工组织的程序性文件,对成品结构的精度、稳定性、强度、线型、耐久性起到基础性的作用。

参考文献

[1] 铁路钢桥制造规范.(TB 10212-2009)[S].中国铁道出版社,2010.

[2] 铁路钢桥保护涂装及涂料供货技术条件.(TB/T1527-2011)[S].中国铁道出版社,2012.

[3] 钢结构高强度螺栓连接技术规程.(JGJ82-2011)[S].中国建筑工业出版社,2011.

[4] 桥梁焊接规范AWS D1.5:2010[M].中国铁道出版社.2010.

[5] 委内瑞拉北部平原铁路有砟轨道钢-混结合双线简支梁设计图[M].中铁二院.委内瑞拉项目部,2012.