深圳地铁9号线香梅站地下连续墙施工控制

胡浩 李兴高

摘 要:深圳地铁9号线香梅站划归深圳地铁11号线车公庙枢纽同期施工,工期紧,任务重,周边环境复杂,施工工序转换较多,建设管理要求高。针对深圳地铁9号线香梅站的建设目标和工期要求,强化工程过程管理和质量控制,重点介绍了地下连续墙施工中的导墙施工、连续墙成槽开挖、泥浆制作、清槽、钢筋笼制作安装、接头工字钢施工、钢筋笼吊装和水下砼灌注9项关键工序的安全及质量控制措施,结合工程质量及验收标准,确保了工程建设目标的实现。

关键词:地铁站 地下连续墙 关键工序 质量控制

中图分类号:F292 文献标识码:A 文章编号:1674-098X(2015)02(b)-0010-02

深圳地铁9号线香梅站划归深圳地铁11号线车公庙枢纽同期施工,工期紧,任务重,周边环境复杂,施工工序转换较多,建设管理要求高。这其中,安全、高效的围护结构地下连续墙施工为实现车站工期、质量、环境保护等多个的目标的首要环节,也是处理现场施工和周边环境协调问题,使施工对周边环境的影响最小的先要保证,必要优先加以解决。

1 工程概况和工艺流程

香梅站位于红荔西路与香梅路相交的十字路口,平行红荔西路布置,成东西走向,布置在红荔西路隔离带北侧道路下。香梅站工程围护结构采用地下连续墙,厚度为800 mm,分幅长度4~8 m,标准段长6 m,嵌固深度7.5 m,共186幅。墙底主要地层为强风化岩、砂质粘性土。连续墙混凝土采用C35水下混凝土。连续墙施工时设置导墙,导墙高度1.5 m,C25钢筋砼结构。连续墙采用工字钢接头,钢筋笼整体制作,两台起重机整体吊装,采用120T履带吊做主吊,50T履带吊做副吊。废浆和钻碴采用泥浆分离机处理后外运。墙体砼采用商品砼,砼运输车运输,双导管法浇筑。施工采用液压成槽机,施工顺序按1、3、5······跳槽施工,在一期连续墙浇筑并达到75%的设计强度后,方可进行相邻连续墙的施工。为加强连续墙的整体性,连续墙顶设置C30钢筋砼冠梁,冠梁高度1.0 m,宽度0.8 m。第一道支撑采用砼支撑,与冠梁连为一体,砼支撑高度1.0 m,宽度0.8 m,C30钢筋砼结构。冠梁与第一道砼支撑同时进行施工。

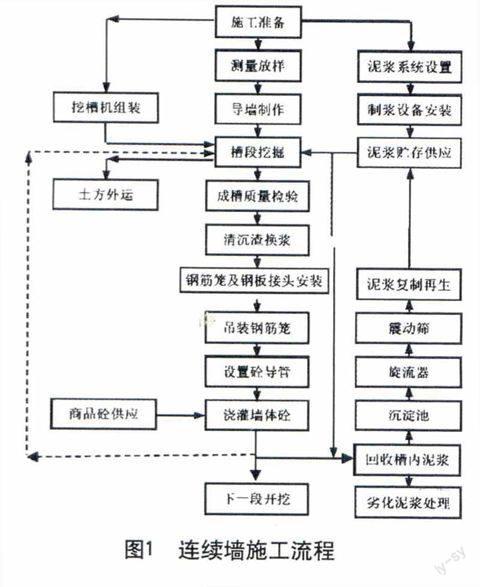

香梅站围护结构施工顺序大致为:导墙施工→连续墙施工→墙顶冠梁、砼支撑施工。连续墙施工流程详见图1所示。

2 关键工序及安全质量控制

2.1 导墙施工

导墙施工是分段进行的,分段长度是根据模板长度和规范的要求,一般控制在30~50 m。地下连续墙宽度800 mm,导墙宽度为850 mm,大于连续墙设计宽度50 mm。导墙施工前,放出导墙中轴线,测量地面标高,对导墙的位置及开挖高度进行交底。开挖导墙沟槽土体时,先采用机械开挖到导墙底面以上20 cm,再采用人工开挖到导墙底面,避免超挖。导墙钢筋根据设计图纸尺寸在加工场地制作加工,现场进行钢筋绑扎施工。主筋、箍筋间距及保护层厚度严格按照设计位置布置,箍筋、拉筋与主筋绑扎牢固。混凝土采用C25商品混凝土,采用溜槽送入模内,直径30 mm插入式振动棒振捣。混凝土终凝后开始洒水养护,养护时间7 d。混凝土强度达到2 MPa,且导墙混凝土不掉棱角时拆除导墙模板和支撑。因为基坑开挖时地下连续墙在外侧土压力作用下会内移和变形,为了保证后期基坑结构的净空符合要求,导墙中心轴线外放一般不小于8 cm,本工程外放12 cm。

2.2 连续墙成槽开挖

(1)标准槽段长度为6 m,采用间隔式开挖。在开挖前,技术人员先检查成槽机抓斗是否平行于导墙,抓斗的中心线是否与导墙的中心轴线完全重合。相邻两个槽幅间隔施工。宽窄幅先宽厚窄,深浅幅墙先深后浅。同一高度的槽幅按照先挖两边后挖中间的顺序,任一时间,槽内泥浆保持在导墙顶以下不高于50 cm。标准槽段采取三序成槽,先挖两边,再挖中间,以防止发生偏移。成槽开挖时,抓斗应闭斗下放,等到开挖时再张开,上、下抓斗时要缓慢进行,避免形成涡流冲刷槽壁,引起坍方,每斗进尺深度控制在0.3 m左右,同时在槽孔砼未灌注之前应严禁重型机械在槽孔附近走动,以免产生振动。

(2)在挖槽中根据成槽机上的垂直度检测仪表显示的成槽垂直度情况,及时调整抓斗的垂直度,确保垂直精度在3‰以上,力争达到2‰以上。确保成槽内泥浆液面高出地下水位0.5 m以上,同时泥浆液面也不能低于导墙顶面0.5 m,以免发生泥浆供应不足的情况。

(3)本工程连续墙接头采用工字钢,成槽结束后用刷壁器进行接头刷壁处理,施工时用刷壁器对准端部,清除已浇注槽段混凝土上粘附的泥土。槽段的扫孔作业利用槽壁机液压抓斗有序地从一端向另一端进行,抓斗每次移动50cm左右,将槽底的碴土清除干净。上下刷壁的运动次数应不少于10次,直到刷壁器的毛刷面上没有泥为止,确保接头面的新老砼紧密接合。

(4)槽段开挖、扫孔结束之后,检查槽位、槽深、槽宽及槽壁垂直度,这些情况符合要求后才可以进行清槽换浆。用测锤实测槽段两端的位置,两端实测位置线与槽段分幅线之间的偏差就是槽段平面位置偏差,允许偏差为30 mm。对于槽段深度检测,用测锤实测槽段左中右三个位置的槽底深度,三个位置的平均深度就是该槽段的深度,要求深度不小于设计深度。

2.3 泥浆制作

(1)泥浆应于开槽前24 h制备。采用钠基膨润土拌制泥浆,使用前应进行泥浆配合比试验,以确定最优配合比。

(2)施工中用的泥浆,采用3PNL泥浆泵泵送,泥浆临时搅拌及近距离传送采用4WPL泥浆泵,泥浆输送管道采用消防水笼带。泥浆输送管道过路输送到中间交叉口位置施工区采用道路中间开槽埋管的方式,槽体尺寸是60 cm×50 cm。施工期间,当在容易产生泥浆渗漏的土层中施工时,可以适当提高泥浆的粘度(可掺入适量的羧甲基~纤维素),增加泥浆的储备量,并且准备好堵漏材料。以便在泥浆渗漏时及时堵漏和补浆,这样可以使槽内泥浆液面保持正常的高度。

(3)用振动筛和旋流器对泥浆进行再生处理,以便净化回收重复使用。通过振动筛强力振动除去较大土渣,剩下的一些细小砂粒在旋流器的作用下,沉落排渣。经过净化处理后,用化学调浆法调整它的性能指标,制成再生泥浆,重复使用。

(4)对于那些无法再回收使用的劣质泥浆,经过三级沉淀进行泥水分离后,水排入下水道,泥渣采用罐车封闭运输,并按照环卫部要求排放到指定的地点。

2.4 清槽

(1)槽方法采用泥浆泵反循环法进行。为了确保槽段混凝土与槽底紧密结合,开始时利用循环泥浆进行清碴,直至清碴达到要求后改用优质泥浆进行置换。泥浆补给要及时,槽内泥浆液面控制在导墙之下50 cm,并高出地下水位0.5 m,以防造成槽壁塌落。

(2)为了防止挖槽过程中槽壁坍塌,施工中应采用大比重泥浆。施工结束后,用小比重泥浆来替换掉槽内的大比重泥浆,使槽内泥浆比重降低至1.15,并保持槽内泥浆均匀,以于混凝土灌注;清碴处理后槽底沉碴不得厚于100 mm。清渣一般在钢筋笼安装前进行,在混凝土浇注前,再测定一次槽底沉碴厚度,如不符合要求,再清槽一次。

2.5 钢筋笼制作、安装

为了确保钢筋笼的几何尺寸和相对位置正确,钢筋加工在平台上放样成型。钢筋笼加工平台采用100 mm的槽钢焊成平面框架结构,其纵横垂直,周正水平,整体稳固。钢筋间距符合规范和设计的要求。每加工3幅后对平台进行一次测量,检查其平整度不得超过1 cm。平台的长度、宽度依据本车站连续墙最大设计尺寸设计。根据施工场地范围、大小和进度要求,钢筋笼制作平台设3个,每个区内设1个。

2.6 接头工字钢施工

本工程槽段接头采用工字钢,槽段分为一期首开和二期闭合。如两相邻槽段均未施工,在吊放钢筋笼前,在钢筋笼两端均需焊接工字钢(即首开段),如两相邻槽段均已施工,在加工钢筋笼时,两端的水平主筋在50 cm的范围内收,以便放置钢筋笼(即闭合段),如两相邻槽段一端未施工,一端已施工,在加工钢筋笼时,未施工端钢筋笼需焊接工字钢,已施工端钢筋笼水平主筋在50 cm的范围内收,以便放置钢筋笼(即连接段)。

2.7 钢筋笼吊装

钢筋笼采用整幅成型起吊入槽,为了增加钢筋笼的刚度和强度,采用增设纵、横向钢筋桁架及主筋平面上的斜拉筋等措施。钢筋起吊点用28 mm圆钢加固。钢筋笼起吊采用一台120T履带式起重机做主吊,50T履带吊做副吊,主副钩同时工作,使钢筋笼慢慢离开地面,并不断改变它的角度,直到垂直,当吊车移动到使钢筋笼对准槽段的中部时,再缓缓入槽,不能强行入槽。

钢筋笼被吊起时,主吊机挂到顶端和距顶端8 m处的两道吊点上,共6个吊点,副吊机挂到最下一道吊点,共4个吊点。主副吊钩同时工作,在钢筋笼以水平状态提升到一定高度后,主吊钩继续提升,副吊钩缓慢放松,使钢筋笼由水平状态转成垂直悬吊,拆去副吊钩,再对位沉放到槽中。为防止钢筋笼吊起后在空中摇摆不定,这时要在在钢筋笼的下端系上拽引绳,用人力操纵。在吊起的时候不能让钢筋笼下端在地面上拖拉。

2.8 水下砼灌注

砼浇灌采用龙门架配合砼导管完成,导管采用内置丝扣连接式,导管连接处用橡胶垫圈密封防水。导管安装前应检查每根导管的丝扣和密封圈是否完好,及有无砼浆粘在丝扣上,如果有砼浆粘在上面,就要用钢丝刷刷净后再安装,安装时应用搬手卡紧,以防假接,在砼灌注过程中脱掉。导管在第一次使用时,应在地面先作水密封试验,压力为0.6~1.0 MPa。导管在砼浇注前先在地面上将每根导管拼装成两节,用吊机直接吊入槽中砼导管口,再将两节导管连接起来,导管下口距离槽底30~50 cm,导管上口接上方形漏斗。

砼浇注中砼面上升速度控制在3~4 m/h,保持砼连续均匀下料,导管下口在混凝土内埋置深度控制在2~4.0 m,在整个浇筑过程,端头井控制在7~9 h之间。标准段浇筑时间控制在6~7 h之间,并随时观察、测量砼面标高和导管的埋深,严格防止将导管口提出砼面。并且通过测量掌握砼面上升情况、导管埋入深度和浇筑量,防止造成泥浆涌入导管。当混凝土浇捣到地下连续墙顶部附近时,导管内混凝土不易流出,这样,一方面要降低浇筑速度,另一方面可将导管的最小埋入深度减为1.5 m左右,若混凝土还是浇捣不下去,可以把导管上下抽动,但上下抽动范围不能超过30 cm。

3 质量及验收标准

3.1 检测项目

(1)钢筋笼制作的长、宽、高和钢筋间距、焊接、预埋件位置及钢筋笼吊装、入槽深度及位置。

(2)泥浆配制及循环泥浆和废弃泥浆的处理。

(3)槽段成槽后的宽、深和垂直度及清底和接头壁清刷。

(4)混凝土配合比、坍落度、导管布置及混凝土灌注。

3.2 质量标准

(1)混凝土抗压强度和抗渗压力应符合设计要求,墙面无露筋、露石和夹泥现象。

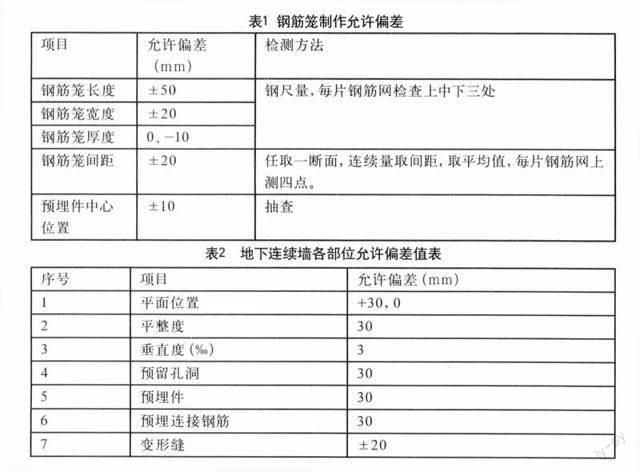

(2)连续墙钢筋笼制作允许偏差应符合表1的要求。

(3)墙体结构允许偏差应符合表2的要求。

4 结语

按照深圳地铁11号线总工期的要求,结合场地的交接使用,统筹安排车站施工计划和分阶段工期安排。在实际工程建设中,香梅站地连墙完全闭合虽因香梅路的交通疏解(架设钢便桥)影响延续到了2014年5月左右,但通过地下连续墙的过程管理和关键工序质量安全控制,并结合分区施工,保证了总建设工期的实现。通过在地下连续墙之间架设隔墙将整个车站分成三个工区同时建设,保证了后续工序接续和整体工程建设目标的实现。目标车站主体工程已基本完工。

参考文献

[1] 刘永杰,左新明,王建华.地下连续墙技术在深基坑围护中的应用[J].探矿工程(岩土钻掘工程),2010(7):44-49.

[2] 陕中华.浅谈城市地下空间开发和施工新技术[J].科技资讯,2013(23):42.

[3] 于峰.地下连续墙在深基坑围护中应用探析[J].工程与建设,2014(1):88-90.