光电编码器检测技术的研究现状及发展趋势

光电编码器检测技术的研究现状及发展趋势

韦湘宜,丁红昌,曹国华

(长春理工大学 机电工程学院,吉林 长春130022)

摘要阐述了光电编码器的工作原理,按照编码方式的不同将光电编码器分为两类,总结比较两类编码器的性能特点及各自的优缺点。针对编码器检测技术的研究现状,介绍了常见编码器检测方法及模型,以及国内外现有的光电编码器检测技术及装置,并对比、分析、统计各检测方法的特点、适用场合及不足之处。并概括总结了未来光电编码器检测技术高精度、高效、高适用性的发展趋势。

关键词光电编码器;角度传感器;检测装置;精度

收稿日期:2015-01-11

基金项目:吉林省教育厅科学技术研究“十二五”规划课题资助项目(2014192)

作者简介:韦湘宜(1990—),女,硕士研究生。研究方向:机电系统控制与技术,在线检测理论与技术。E-mail:weixiangyi926@163.com

doi:10.16180/j.cnki.issn1007-7820.2015.09.048

中图分类号TN762

Current Status and Development of Detection of Photoelectric Encoders

WEI Xiangyi,DING Hongchang,CAO Guohua

(College of Mechanical and Electric Engineering,Changchun University of

Science and Technology,Changchun 130022,China)

AbstractThe working principles of the photoelectric encoder are described.Photoelectric encoders are divided into two categories according to different coding modes.The performance features of two kinds of encoders and their advantages and disadvantages are summarized.According to the current study of encoder detection technology,the encoder detection methods and the common model are introduced firstly.Then the existing photoelectric encoder detecting technology and apparatuses are introduced.The characteristics,applicability and inadequacies of each detection method are analyzed by comparison.Finally,the future development trends of photoelectric encoder detection technology of high precision,high efficiency and high suitability are summarized.

Keywordsphotoelectric encoders;angular transducer;detection apparatuses;precision

1编码器概述

光电编码器是一种高精度的数字式角度传感器。其集光、机、电于一体,以高精度计量圆光栅为测量元件,采用光电接收管接收光学信号,通过光电元件等组成的检测装置检测莫尔条纹的变化,并转化为电信号,可直接与处理电路连接进行细分计算,从而实现高精度测量及精密控制[1-3]。

光电编码器具有精度高、非接触、无磨损、可靠性高、测量范围广、体积小、重量轻、抗干扰能力强等优点,与其他同传感器相比具有明显的优势,在军事、航天、机器人、生物工程等领域的精密测量与控制设备中得到广泛应用[4],已普遍应用于数控机床、雷达、光电经纬仪、高精度闭环调速系统等诸多领域[5-7]。由此可见,光电编码器对设备系统的性能具有显著的影响。对光电编码器精度的检测也成为一项重要的研究课题。

2光电编码器原理

光电编码器主要由发光元件、光栅盘、狭缝、光电接收管、数据采集与处理电路组成[8-11],其原理如图1所示。其中光栅盘即编码盘,是编码器的测量元件[12-13]。光栅式测量的基础为莫尔条纹技术。早在18世纪,莫尔条纹被法国人莫尔先生发现。这种光学现象的形成是两条线或两个物体之间相对运动发生干涉的视觉结果。两块光栅相对移动所产生图案即为莫尔条纹[14]。

图1 光电编码器原理图

编码器工作时,主轴带动编码盘一同转动,狭缝固定不动,发光元件发出的光透过编码盘和狭缝产生明暗相间的莫尔条纹,通过光电接收管将莫尔条纹由光信号转化为电信号。编码盘光栅转过一个栅距角,莫尔条纹信号即相应地变化一个周期,之后经数据采集与处理电路分析计算后,即可得到编码器旋转轴的速度、加速度、角度等信息[15-16]。

3编码器的分类

编码器按照编码方式分为增量式编码器和绝对式编码器。

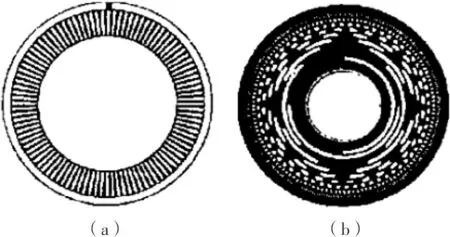

增量式光电编码器的编码盘如图2(a)所示,采用全周均匀刻划的方式,编码器每旋转一个分辨率角度,可相应输出一个脉冲信号。编码器的零位即是计数器值为0的位置,计数器通过对脉冲信号进行累加计数,输出相应的数字量角度值[17]。编码器正向和反向旋转对计数器产生的作用是不同的。编码器正向旋转时,计数器的数值递加,编码器反向旋转式,计数器的数值递减。

增量式编码器具有原理相对简单、处理电路较易实现的优点,速度较快。由于其编码盘只需刻画一圈码道,更易于实现小型化。

当然,增量式编码器也有自身的缺点:(1)稳定性较差、容易受外界干扰。(2)由于增量式编码器的位置跟零标志位有关,在突然掉电情况下,计数器中的数据无法保存。(3)增量式编码器对测量误差有积累作用[18-21]。

绝对式编码器的编码盘如图2(b)所示,编码盘对整个圆周进行编码,在编码盘的每个径向位置上的代码是唯一的。编码盘的机械位置决定编码器的输出值,光电接收管可直接读出编码器的当前位置。因此,在编码器的工作过程中,转过不同的角度位置时,都有一组唯一的代码与之对应,经过数字译码输出的角位置代码与转角即存在一一对应的关系[22]。

图2 增量式及绝对式编码器码盘

绝对式编码器具有以下优点:(1)绝对式编码器不受断电影响。(2)对环境适应能力强,具有很好的抗干扰性能,对误差有平均作用。(3)不产生积累误差[23]。

同样,绝对式编码器也有自身的不足之处。相比增量式编码器,绝对式编码器有制造过程复杂,生产难度大,不易实现小型化的缺点。

4光电编码器检测技术的研究现状

目前,在科学技术的不断创新与发展中,航空、航天、机器人、生物工程等领域都取得了长足的进步,光电编码器也朝着高精度、高分辨力、小型化的方向不断发展。同时,对编码器的检测技术也提出了更高的要求。

4.1 编码器的常见检测方法及模型

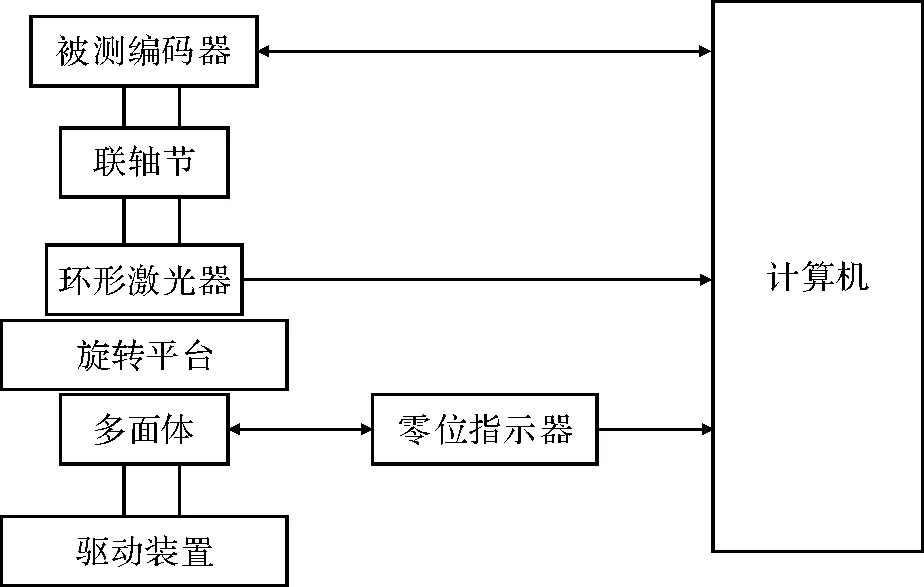

直接比较法[24-27]是目前比较常见、使用比较多的编码器检测方法。其关键在于使用角度精度较高的器件作为基准(如多面棱体与自准直仪[28]或高精度编码器)与被测编码器转角进行比较,根据两者之间的插值得出被测编码器精度。直接比较法编码器检测模型可抽象成图3所示示意图。

1—角度基准 2—连接轴 3—联轴器 4—被测编码器 图3 直接比较法编码器检测模型

用该方法检测编码器一般要求角度基准的精度要高于被测编码器精度3倍以上。角度基准与被测编码器要同轴转动。若同轴转动后角度基准旋转角位移为δa,被测编码器旋转角位移为δb,则被测编码器旋转角度误差δj=δb-δa。

4.2 国外编码器检测技术的现状

目前国外的编码器检测技术处于领先地位。俄罗斯、德国、日本等国的科研机构在研究编码器的检测设备上取得了较大进展。

俄罗斯圣彼得堡大学研究出一种动态激光测角装置,如图4所示。该装置由环形激光器、多面体,零位指示器等部件组成。其中环形激光器是主要的角度测量器件。被测编码器通过联轴器与环形激光器联接,并与旋转台、多面体及驱动装置同轴相连。驱动系统控制转台稳速旋转,转速范围为0.05~10 r·min-1。系统工作时,转台旋转,被测编码器、环形激光器与零位指示器三者测量的数据将同时输入计算机中进行计算处理。该系统有着较高的测量精度,其测角精度可达0.1″。但该装置复杂,且对工作环境要求较高,只能在理想的实验室条件下进行,难以推广[29]。

图4 俄罗斯圣彼得堡大学的编码器检测装置

日本国家高级工业科技研究所提出了一种自动、高精度的编码器检测系统[30]。该系统利用了平均分配法(EDA)进行自我检测。系统使用两个参考编码器,与被测目标编码器同轴安装。系统采用空气轴承并利用无刷直流电机驱动,并将同时对参考编码器及目标编码器的分度进行检测。该检测方法的分辨率为0.001″,不确定度为±0.05″。该装置具有较高的精度,能够实现自动测量,但检测设备复杂昂贵,只适于实验室的条件下使用。

4.3 国内编码器检测技术的现状

国内的各个科研单位也在不断探索更加高效、高性能的编码器检测方法。长春光机所[31]的艾华、韩旭东等对传统的多面体棱镜检测法进行了改进,其装置如图5所示。将光学多面体与被测编码器同轴安装。利用激光器发出激光束,经多面体反射后,被带有光电接收管的光电接收器接收,并发出参考信号输出给计算机。同时,编码器的转角信号经处理电路也输出给计算机,并由计算机进行实时处理分析,从而完成对编码器的检测。其原理图如图5所示。该方法提高了检测效率,克服了度数和操作复杂的问题,但这种检测方法受棱镜精度的影响较大,装置昂贵,不利于推广。

1—被测编码器 2—多面体 3—激光器 4—光电接收管 图5 长春光机所多面棱镜检测装置

北京理工大学邓方等人研制出一种最高分辨率和全面统计的检测装置。该装置采用机械传动系统,配合步进电机,以蜗轮蜗杆对步进电机的输出角位移进行细分,由PC作为上位机,单片机作为下位机对检测系统进行控制和数据采集,能够实现最高18位的编码器误差检测,系统的分辨率为2.5″[32]。此装置对机械传动系统的精度要求较高。

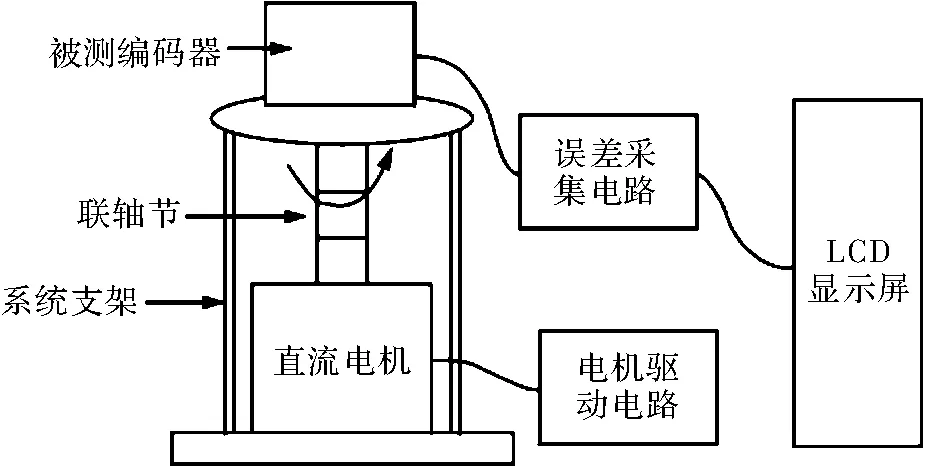

长春光机所的杜颖财等人利用直流电机带动被检编码器搭建了增量式编码器自动检测硬件系统,如图6所示。该系统利用驱动电路控制电机匀速转动,然后利用Cortex-M3内核的STM32F107芯片设计了编码器误差采集电路,完成对编码器全周输出数据正交性、均匀性和幅值的采集,通过计算与比较,将编码器旋转全周内输出信号误差的最大值和幅值显示在液晶显示屏上[33]。该自动检测系统的调速范围可达30~110 r·min-1,经实验测试,系统能够检测出精度为 40″的增量式编码器输出信号的误差。

图6 长春光机所增量式编码器自动检测系统

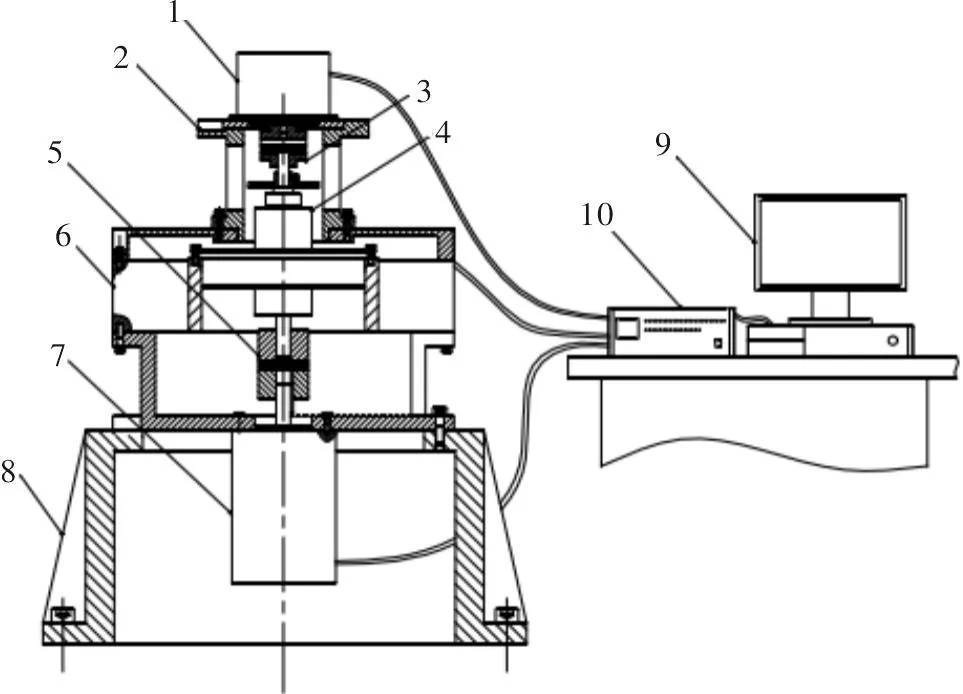

长春光机所于海设计出一种小型绝对式光电编码器动态误差检测方法,系统示意图如图7所示。该装置利用高精度编码器作为基准,驱动电机带动基准编码器与被测编码器同轴转动进行检测。检测系统能实现转速在 0~90 r·min-1范围内的小型绝对式光电编码器动态误差检测,检测系统精度为1.26"。该设备具有操作简单,检测精度高等优点,可在通常条件下对光电编码器进行动态误差检测。

1—被测编码器 2—被测编码器托盘 3—联轴节 4—主轴 5—电机联轴节 6—基准编码器 7—驱动电机 8—系统支架 9—计算机 10—系统电箱 图7 长春光机所动态检测系统

综上所述,国内外编码器检测技术的主要参数及优缺点如表1所示。

表1 国内外编码器检测技术

5编码器检测技术的发展趋势

根据上文所述,了解到编码器的检测技术正在发展当中,还没有研制出一种完善的检测方法。国内的大多数检测方法的检测精度有限,且装置较为复杂,装调困难,不适合在工作现场使用。而国外的检测装置虽然有较高的检测精度,但装置昂贵,不适宜引进国内,且操作过程繁琐、对工作环境要求很高,仅适合实验室使用。

综上所述,可概括出编码器检测技术的发展趋势:(1)检测设备简易化。目前,常用的检测设备大多数较为复杂,价格昂贵、装调困难、操作难度较大,安装、调试及检测过程很繁琐,需要专业人员进行操作,增大了编码器的检测困难程度。而通过研制出简易、便于操作的设备,可大幅度提高检测的便捷性,减少设备的投资及使用成本,更利于设备的推广。(2)检测精度及检测效率的同步提高。随着高精度测量技术的不断发展,编码器精度的不断提高,对编码器的检测也提出了更高的要求。现在较多的检测装置存在效率低、稳定性差的特点,检测周期较长且检测结果不稳定,易受干扰产生偏差,从而出现重复作业的现象,严重影响检测效率。因此在提高检测精度的同时,还要建立更加高效稳定的检测系统,保证编码器的制造技术与检测技术同步提高,从而满足生产需求。(3)检测系统的高通用性及适应性。单一的编码器检测类型及严格的检测环境要求已经不满足目前编码器检测技术的发展需求,高通用性及适应性将成为检测装置重要的发展趋势。现在很多检测系统只能检测某种单一类型的编码器,不具备通用性,且对工作环境要求苛刻,只有在实验室的环境下才能工作,不符合生产实际。因此,具有高度的通用性,可以检测多种类型、尺寸、精度的编码器以及具有较高的环境适应性,可以在生产现场使用的检测系统将成为今后的研究方向。

参考文献

[1]于海.小型绝对式光电编码器动态误差检测系统及方法研究[D].长春:中国科学院长春光学精密机械与物理研究所,2014.

[2]刘汉平.用图形仿真方法评估编码器细分误差[D].长春:中国科学院长春光学精密机械与物理研究所,2006.

[3]李红果.一种光电编码器位置检测系统研究与应用[J].微机计算信息,2008,24(5):88-89.

[4]邓方,陈杰,陈文颉,等.高精度的光电编码器检测方法及其装置[J].北京理工大学学报,2007,27(11):977-980.

[5]万秋华,孙莹,王树洁,等.双读数系统的航天级绝对式光电编码器设计[J].光学精密工程,2009,17(1):52-57.

[6]艾晨光,褚明,孙汉旭,等.基准圆光栅偏心检测及测角误差补偿[J].光学精密工程,2012,20(11):2079-2084.

[7]王显军.光电轴角编码器细分信号误差及精度分析[J].光学精密工程,2012,20(2):379-386.

[8]孙莹.小型航天级光电编码器细分误差补偿方法研究[D].长春:中国科学院长春光学精密机械与物理研究所,2010.

[9]耿立明.超小型矩阵编码器的研究[D].长春:长春理工大学,2011.

[10]王宏禹.随机数字信号处理[M].北京:科学出版社,1988.

[11]董莉莉,熊经武,万秋华.光电轴角编码器的发展动态[J].光学精密工程,2002,8(2):198-202.

[12]李敏.编码器装校平台[D].长春:长春理工大学,2013.

[13]王阳.基于单码道绝对位置编码的光电式轴角编码器[D].北京:北京交通大学,2006.

[14]叶盛祥.光电位移精密测量技术[M].乌鲁木齐:新疆科技卫生出版社,2003.

[15]董莉莉,熊经武,万秋华.光电轴角编码器的发展动态[J].光学精密工程,2002,8(2):198-202.

[16]Evition D B,Kirk J,Lobsinger I.Ultra-high resolution cartesian absolute optical encoder[C].Berlin:Proceedings of SPIE,2003,5190:111-121.

[17]贾雅琼,俞斌.基于FPGA的多路光电编码器数据采集系统[J].仪表技术与传感器,2008(3):57-59.

[18]杨鹏,艾华,刘长顺.超小型准绝对式编码器的研制[J].光电工程,2008,35(12):1-2.

[19]鲜浩,任爱芝,盛仲飚.增量式光电编码器数据采集[J].华北工学院学报,2003,24(2):142-143.

[20]吴宏圣,曾琪峰,乔栋,等.提高光栅莫尔条纹信号质量的滤波方法[J].光学精密工程,2011,19(8):1944-1949.

[21]李培华,林友德.光电编码器误差测量[J].光学技术,1996,18(2):1-7.

[22]Matsuzoe Yuji,Tsuji,Nobuhiko,et al.Nigh-performance absolute rotary encoder using multitrack and M-code[J].Optical Engineering,2003,42(1):124-131.

[23]Chen Yun.Research on auto-controlled liquid crystal light valve arrays as photolithography shutter[C].Tokyo,Japan:6th ISTM,2005:833-838.

[24]赵柱,续志军,王显军.基于运动控制技术的编码器自动检测系统[J].中国光学与应用光学,2009(2):134-138.

[25]刘志国,王显军,赵住.光电编码器自动沿面检测系统[J].中国科学院研究生院学报,2010,27(4):563-567.

[26]陈赞.张红胜光电轴角编码器的编码方式及其发展趋势[J].中国光学与应用光学,2009(2):129-133.

[27]Nishihara Sadamitsu.Optical measuring system:USA,648.718[P].2000-10-20.

[28]李广寅,曹垒,沈金梅,等.对光电信息转换器的精度检测与应用[J].机械设计,1990,7(3):57-58.

[29]Filatov Y V,Agapov M Y,Bournachev M N,etal.Laser go-niometer systems for dynamic calibration of optical encoders[C].Berlin:Proceedings of SPIE,2003,5144:381-390.

[30]Tsukasa Watanabe,Hiroyuki Fujimoto,Kan Nakayama,et al.Automatic high precision calibration system for angle encoder[C].Moscow:Proceedings of SPIE,2001,4401:257-274.

[31]艾华,韩旭东.一种角位移传感器光电检测装置:中国,01138860.9[P].2002-07-10.

[32]邓方,陈杰,陈文颉,等.高精度的光电编码器检测方法及其装置[J].北京理工大学学报,2007,27(11):977-980.

[33]杜颖财,王希军,王树洁,等.增量式编码器自动检测系统[J].电子测量与仪器学报,2012,26(11):993-998.