不同品种豆粕的饲料加工特性分析

■孔丹丹 陈 啸 杨 洁 岳 岩 吕 芳 方 鹏 王红英

(中国农业大学工学院,北京 100083)

豆粕是大豆提取豆油后的副产品,粗蛋白质含量高达43%~48%[1],各种必需氨基酸含量丰富且比较平衡,是最佳的植物性蛋白质饲料原料[2-4]。与棉籽粕、菜籽粕和花生粕相比,豆粕蛋白质含量高、适口性好、消化率高;与鱼粉、肉骨粉、血浆蛋白粉等动物源性蛋白质相比,豆粕又具有供应充足、不易氧化腐败、安全系数高等优点[5]。但豆粕中含有尿酶、胰蛋白酶抑制因子、大豆凝血素、抗原蛋白、植酸等多种抗营养因子,它们会降低豆粕的营养价值和利用率,使动物发生腹泻、胰腺肿大,生长受阻等现象[1,5-6]。膨化作为一种高温短时的加工方法,能有效破坏豆粕中的抗营养因子,提高粗蛋白质养分消化率,显著降低粗纤维的含量,提升风味及口感[7-9]。孙培鑫等[10]的研究显示,与普通豆粕相比,去皮膨化豆粕明显降低了对早期断奶仔猪肠道的损伤和免疫反应。Giallongo等[11]研究发现用膨化豆粕代替普通溶剂提取豆粕,对奶牛的采食量和产奶量均有积极的影响。

我国豆粕的生产量居世界第二,消费量居世界第一。2013年,我国豆粕的消费量为5 163万吨,2015年更是增长到约5 580万吨左右。由于不同生产厂家所采用的大豆原料质量、豆油生产工艺、湿粕蒸脱工艺等存在差异,豆粕的质量也不尽相同[3]。Crieshop等[12]测定了来自巴西、中国和美国不同地区共18个大豆样品的干物质、灰分、粗蛋白质、中性洗涤纤维以及各种必需氨基酸的含量,发现大豆的生长地区对上述化学组分有很大的影响。代红霞等[13]对来自美国、印度、中国、阿根廷、巴西五个豆粕生产大国的111个豆粕样品的粗蛋白、粗纤维、粗脂肪、脲酶活性、蛋白溶解度等指标进行了综合对比,发现美国生产的大豆粕总体质量最好。而Thakur等[14]对比了美国豆粕与阿根廷、巴西等其他国家豆粕常规成分的差异,发现美国豆粕具有较高的消化率、较低的纤维含量和较好的蛋白质量。Coca-Sinova等[15]的研究显示,不同地区(南美、西班牙和美国)的豆粕粗蛋白质含量、各种氨基酸水平都存在一定程度的差异,会导致豆粕的总能、干物质和氨基酸等在肉鸡中的表观回肠消化率存在差异。Karr-Lilienthal等[16]的研究显示,不同地区的豆粕会对猪的回肠氨基酸消化率产生影响。可见,目前针对豆粕品质的研究主要集中于分析不同产地豆粕常规成分的差异以及其对动物消化吸收的影响,而对不同品种豆粕加工特性差异的研究缺乏。

长期以来,有关饲料原料的研究更偏重于营养价值和饲养试验,而忽略了原料的加工特性对产品质量的影响。饲料原料的物理性质对饲料生产工艺、设备的设计与日常操作有着很大的影响,其主要包括容重、粉碎特性、摩擦系数、休止角和热特性等[17]。其中,原料的容重影响制粒效率[18],原料的粉碎特性影响饲料加工中粉碎和调质制粒工段,摩擦特性影响物料在饲料加工设备中的流动情况及设备磨损情况,热特性(比热、导热率和导温系数[19])影响饲料调质、膨化、冷却和储藏等过程。故对豆粕物理性质的研究可以指导饲料加工过程中粉碎、调质制粒、冷却、存储等多个工段工艺参数的优化。

本文以44个来自不同厂家、不同品种的普通浸提豆粕和膨化豆粕为研究对象,测定了其常规成分、容重、以及粉碎过两种筛孔(1.5 mm和2.0 mm)粉料的粉碎粒度、休止角、滑动摩擦系数和导热率,并对上述加工特性进行了差异性分析,旨在建立豆粕饲料加工特性的数据库,以期为饲料加工技术的研究和发展提供数据基础和理论支撑。

1 材料与方法

1.1 主要材料

本研究于2014~2015年期间,在全国各地22个主要的饲料生产企业(如文登六和、通威饲料、中粮饲料、骆驼饲料、谷实农牧集团、湖南帝亿、湖南九鼎科技、傲农生物科技、大北农科技集团、天津正大农牧等)以及4个相关饲料监察所、畜产品质检中心采集了44个不同品种的豆粕样品,其生产企业遍布全国12个省或直辖市(见表1)。采集到的样品分别用配有1.5 mm和2.0 mm筛片孔径的试验用万能粉碎机(江阴宏达15B)粉碎,得到两种不同粉碎粒度的粉料(以下简称1.5 mm粉料和2.0 mm粉料),用密封袋包装,冷藏于4℃的冰箱备用。试验前,将样品从冰箱中取出,置于室温下2 h以上,待样品温度与室温保持一致,方可进行测定。

表1 豆粕品种的产地来源及分类

依据豆粕粗蛋白质含量和加工工艺的不同,可将豆粕样品分为六大类:43豆粕(浸提,粗蛋白质含量≥43%)、45豆粕(浸提,粗蛋白质含量≥45%)、46豆粕(浸提,粗蛋白质含量≥46%),43膨化豆粕(膨化、浸提,粗蛋白质含量≥43%)、45膨化豆粕(膨化、浸提,粗蛋白质含量≥45%)、46膨化豆粕(膨化、浸提,粗蛋白质含量≥46%)。

1.2 试验仪器与方法

1.2.1 容重的测定

试验仪器:GHCS-1000型谷物容重器,郑州中谷科技有限公司。

试验方法:参照GB 1353-2009[20]进行测定。

1.2.2 常规成分的测定

试验仪器:近红外分析仪。

试验方法:豆粕的常规成分包括水分、粗蛋白质、粗脂肪、粗灰分、酸性洗涤纤维(ADF)、中性洗涤纤维(NDF)、粗纤维的测定采用近红外分析法,在农标普瑞纳(廊坊)饲料有限公司的中心化验室完成测定,其近红外分析定标模型的验证和网络管理与维护满足GB/T 24895-2010[21]的要求。

样品取样与分样按照GB 5491-1985[22]的规定进行。仪器经预热及自检测试后,取适量的豆粕样品置于样品杯内(体积约为样品杯的2/3),用已建立的近红外分析定标模型进行测定,记录测定数据,每个样品测定两次。第一次测定后的样品应与原待测样品混匀后,再次取样进行第二次测定。

1.2.3 水分的测定

试验仪器:电热恒温鼓风干燥箱(上海精宏DHG-9240A);电子天平(0.1 mg)(梅特勒-托利多AL204)。

试验方法:参照GB/T 6435-2014[23]进行测定。

1.2.4 粉碎粒度的测定

试验仪器:十四层不锈钢标准筛(英国endecotts ISO3310)、标准振筛机:(英国 endecotts OCTAGON200)。

试验方法:豆粕的粉碎粒度用几何平均直径(Geometric mean diameter,GMD)表示,参照十四层筛法进行测定(ANSI/ASAE S319.4-2008[24])。

1.2.5 休止角的测定

休止角是指散粒物料从一定高度连续自然地下落到平面上时,所堆积成的圆锥体母线与底平面的夹角,它反映了物料的内摩擦特性和散落性能[25]。物料的休止角越小,表明内摩擦力越小,流动性越好。它与物料表面特性、含水率、体积质量、形状、粒度等因素有关[17,25]。

试验仪器:休止角测定装置,如图1所示[26]。

图1 休止角测定装置[26]

试验方法:本试验按照国家标准GB/T 11986—89[27]中规定的注入法原理,采用自主研发的休止角测定装置进行测量。将一定体积的豆粕粉样品由漏斗缓慢添加至狭长的长方形容器内形成截面近似三角形的堆积体,待堆积体形状稳定后停止添加,然后在截面的轮廓线上找到斜率最大的点,以该点为切点做直线与轮廓线相切,此切线与水平线的夹角即为物料的休止角[26]。

1.2.6 滑动摩擦系数测定

滑动摩擦角表示散粒物料与接触固体相对滑动时,物料与接触面间的摩擦特性[农业物料学]。它与物料含水率、颗粒外壳特性、接触材料表面特性、粒径等有关。

试验仪器:基于斜面仪法自主研制的测定摩擦角的斜面仪装置[28]。

试验方法:将豆粕粉均匀平铺在斜面仪的被测板件(镀锌板)上,形成薄薄的一层,缓慢转动摇杆,逐渐增加板件的倾斜度,直至豆粕粉开始从板件下滑,停止转动,记录板件的倾斜角度,即为物料的滑动摩擦角φ,其正切值即为滑动摩擦系数。

图2 斜面仪装置[28]

1.2.7 导热率的测定

导热率反映了物料传导热量的能力,是最基本和最重要的热物理参数之一,广泛应用于热传递计算。饲料调质器的结构设计及调质温度、调质时间、蒸汽流量等工艺参数的有效控制需要饲料原料热物理特性的相关知识。

试验仪器:KD2 Pro热特性分析仪(美国Decagon公司)。

试验方法:将豆粕粉样品置于容量为500 ml的烧杯内,装满后轻轻压实。将长60 mm、直径1.27 mm的KS-1探针垂直插入样品中,加热丝提供一定的热量,热电偶不断测量温度的变化。约90 s后(一个测量周期包括30 s平衡、30 s加热和30 s冷却时间),即可读取仪器显示屏上的导热率值。每个样品至少进行3次试验,取3次试验平均值作为最终结果。

1.3 数据处理

所有试验数据使用Microsoft Excel 2007进行整理分析,并使用SPSS 20.0进行统计分析。

2 结果与分析

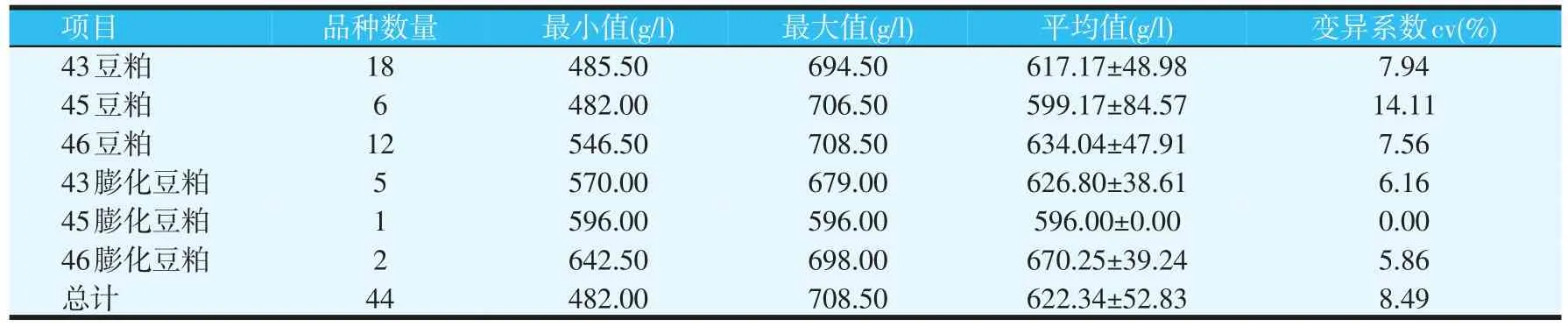

2.1 豆粕容重及主要常规成分分析

44个不同品种的豆粕样品的容重分析结果见表2。整体来看,豆粕样品的容重在482.00~708.50 g/l范围内变化,变异系数为8.49%,表现为中等变异。45豆粕即使品种数量较43豆粕和46豆粕少,但仍然表现出较高的变异数(14.11%),为强变异,说明不同的生产厂家产出的45豆粕容重差异较大。饲料原料的容重影响制粒效率。重质原料的制粒效果相对轻质原料好,其生产电耗较低,颗粒硬度较高,含粉率较低[29]。故为提高生产效率,应尽量选用容重大的豆粕品种。

表2 不同种类豆粕的容重分析

表3、表4为不同种类的豆粕的常规成分含量分析。44个豆粕样品的水分含量的平均值为12.41%,变异系数为8.79%,表现为中等变异。仅从水分含量看,44个豆粕样品中,有7个达到一级要求(水分≤12%),31个达到二级要求(水分≤13%)。

6类豆粕的平均粗蛋白质含量分别为44.05%、45.65%、47.17%、44.15%、45.52%和47.17%,变异系数均小于5%,表现为弱变异。其中,23个43(膨化)豆粕样品中,仅有2个粗蛋白质含量(42.91%和42.98%)稍低于43%,其余均达到质检要求;7个45(膨化)豆粕样品中,有1个粗蛋白质含量(44.94%)稍低于45%;14个46(膨化)豆粕样品中,仅1个粗蛋白质含量(45.93%)稍低于46%。由此可以看出,国内生产的豆粕产品在粗蛋白质含量方面几乎都能达到质量要求。Wood[29]的研究结果显示,蛋白质在制粒加工过程中会部分变性,进而提高颗粒饲料的耐久度和硬度。

44个豆粕样品的粗脂肪、粗灰分、ADF、NDF、粗纤维含量的变化范围分别为0.41%~3.88%、5.38%~6.74%、4.23%~8.75%、6.71%~13.60%、3.67%~7.82%;除粗灰分含量外,其余变异系数均超过15%,表现出很强的变异,尤其以粗脂肪含量(C.V.,55.39%)表现最为明显,粗纤维含量(C.V.,20.60%)表现次之。综上可知,国内生产的豆粕产品在粗脂肪、ADF、NDF和粗纤维含量方面表现出较大的差异。这可能是由于

各个生产企业所使用大豆原料的差异以及豆油生产工艺、设备、豆粕冷却干燥方式等不同导致的。仅从粗灰分含量看,仅有一个豆粕品种(7.57%干基)未达到二级大豆粕的要求(粗灰分干基含量≤7.0%[31])。从粗纤维含量看,44个豆粕样品中有13个未达到二级带皮大豆粕的质量要求(粗纤维干基含量≤7.0%[31])。脂肪是制粒的良好润滑剂,可以减少环模磨损,利于物料通过模孔,进而减少能耗,改善颗粒质量[32]。而纤维对制粒是不利的,它降低产量,加速模孔磨损[17]。膨化豆粕的粗纤维含量较同一蛋白质水平的普通豆粕低,故制粒质量应较好。

表3 不同种类豆粕的水分、粗蛋白质、粗脂肪、粗灰分含量分析

表4 不同种类豆粕的ADF、NDF、粗纤维含量分析

中国饲料成分及营养价值表(2014年第25版)[33]显示:(去皮)豆粕的含水率为11%,粗蛋白质含量为44.2%~47.2%,粗脂肪1.5%~1.9%,粗灰分4.9%~6.1%,粗纤维、中性洗涤纤维和酸性洗涤纤维含量分别为3.3%~5.9%,8.8%~13.6%,5.3%~9.6%。与上述范围相比,本文中豆粕含水率的均值偏高,粗脂肪含量均值偏低,其余常规成分的均值均在上述范围内。

2.2 1.5 mm粉料(粉碎过1.5 mm筛片的豆粕粉)物理特性分析

粉碎过1.5 mm筛片的粉料平均容重为618.94 g/l,变异系数仅为5.04%(见表5)。与同类粗蛋白水平的普通豆粕相比,膨化豆粕的容重相对较低,这是由于原料经膨化后,组织结构变得多孔蓬松,体积膨胀,导致堆积密度降低。粉碎后的44个豆粕样品含水率在7.35%~13.06%范围内变化,平均含水率为11.33%,相比于粉碎前(12.41%)降低了1.08个百分点。6类豆粕中,以46豆粕的含水率变异系数最高(15.94%),表现为强变异。

表5 粉碎过1.5 mm筛片的豆粕粉容重、水分、粉碎粒度分析

粉碎过1.5 mm筛片的豆粕粉粉碎粒度最大值为437.77μm,最小值为224.97μm,粉碎粒度为350.00μm,变异系数为11.86%,表现为强变异。由此说明,不同生产厂家、不同加工工艺的豆粕粉碎过同一筛片孔径的粉碎粒度差异很大。原料的粉碎粒度直接决定了颗粒表面积的大小,进而影响颗粒与蒸汽的水热传递效果。中细粒具有较好的制粒性,耗能低,对模辊磨损小[18]。

粉碎过1.5 mm筛片的豆粕粉的休止角、滑动摩擦系数和导热率的分析结果见表6。44个豆粕粉样品的休止角和滑动摩擦系数分别在32.50~49.50°、0.66~1.07范围内变化,均表现出很强的变异程度(C.V.,11.66%和14.17%),说明不同品种的豆粕粉碎后得到的粉料在流动性方面差异很大。休止角反映物料间内在的摩擦性质,滑动摩擦系数反映物料与接触固体表面间的摩擦性质。休止角越大,物料的散落性能越差;滑动摩擦系数越大,物料的流动性越差。这些都容易导致饲料厂料仓的结拱。同时,滑动摩擦系数也是衡量饲料原料与加工设备(尤其是制粒机环模与压辊)间摩擦程度的参数。随着物料滑动摩擦系数的上升,环模、压辊的使用寿命有逐渐下降的趋势。此外,物料的摩擦系数还对制粒的能耗影响很大[34]。

表6 粉碎过1.5 mm筛片的豆粕粉休止角、滑动摩擦系数、导热率分析

粉碎过1.5 mm筛片的44个豆粕粉样品导热率在0.072~0.092 w/(m·k)范围内变化,平均值为0.083 w/(m·k),变异程度中等。除45膨化豆粕(仅有一个样品,不具有代表性)外,其余五类豆粕粉导热率的均值都较为接近。农业物料的导热率随化学成分、物质状态、子粒尺寸、容积密度和温度而变化[24],它影响饲料原料在调质过程中导热的快慢,进而影响调质时间等工艺参数的设定。

2.3 2.0 mm粉料(粉碎过2.0 mm筛片的豆粕粉)的物理特性分析

44个2.0 mm粉料的容重在556.00~687.80 g/l范围内变化,变异系数仅为4.53%(见表7),表现为弱变异。与过1.5 mm筛片的粉料相类似,膨化豆粕的容重也较同类粗蛋白水平的普通豆粕低。2.0 mm粉料样品的平均含水率为11.26%,与1.5 mm粉料相接近(11.33%),但相比于粉碎前(12.41%)降低了1.15个百分点。6类豆粕中,以46豆粕的含水率变异系数最高(16.34%),表现为强变异,这与上述1.5 mm粉料的结论相同。

表7 粉碎过2.0 mm筛片孔径的豆粕粉容重、水分、粉碎粒度分析

粉碎过2.0 mm筛片的豆粕粉碎粒度最大值为 483.01μm,最小值为260.35μm,粉碎粒度为386.78μm,变异系数为11.98%,表现为强变异。就同一品种而言,过2.0 mm筛片的豆粕粉碎粒度明显高于过1.5 mm的,而就同一筛片孔径而言,不同品种的豆粕粉碎粒度存在不同程度的差异。

表8为2.0 mm粉料的休止角、滑动摩擦系数和导热率的分析结果。44个豆粕粉样品的休止角和滑动摩擦系数分别在 33.00~48.50°、0.58~1.05 范围内变化,均表现出很强的变异程度(C.V.,11.21%和19.09%)。这与上述1.5 mm粉料的结论相类似。

44个2.0 mm粉料样品导热率在0.073~0.090 w/(m·k)范围内变化,平均值为0.080 w/(m·k),变异程度中等。六类豆粕粉导热率的均值都较为接近,除45、46膨化豆粕样品少不具代表性外,其余四类豆粕均表现为中等变异。

表8 粉碎过2.0 mm筛片孔径的豆粕粉休止角、滑动摩擦系数、导热率分析

2.4 1.5 mm粉料与2.0 mm粉料的物理特性差异显著性分析

综合表5~表8的数据,采用SPSS 20.0软件中的独立样本t检验方法对1.5 mm粉料和2.0 mm粉料的各个物理特性参数进行差异显著性分析,结果显示:1.5 mm粉料的粉碎粒度显著低于2.0 mm粉料(P=0.000 18<0.05),前者的导热率显著高于后者(P=0.030 65<0.05),其余容重(P=0.560 39>0.05)、水分含量(P=0.747 78>0.05)、休止角(P=0.819 84>0.05)和滑动摩擦系数(P=0.101 69>0.05)4项指标的差异不显著。可见粉碎筛片孔径的不同会对粉碎粒度产生显著性影响,且筛片孔径越大,得到的粉料粉碎粒度越高;而粉料粉碎粒度的差异又会导致导热率的显著变化,且粉碎粒度越大,导热率越低;但粉碎粒度对粉料的容重、休止角和滑动摩擦系数的影响不显著(P>0.05)。

3 结论

①不同生产厂家、不同种类的豆粕样品容重、常规成分、物理特性均存在不同程度的差异。

②豆粕样品的常规成分显示:国内生产的豆粕产品在粗蛋白质含量方面几乎都能达到质量要求。除粗蛋白质和粗灰分表现为弱变异,水分表现为中等变异外,粗脂肪、ADF、NDF和粗纤维的变异系数均超过15%,表现为强变异,尤其以粗脂肪含量(C.V.,55.39%)表现最为明显,粗纤维含量(C.V.,20.60%)表现次之。可见,国内生产的豆粕产品在粗脂肪、ADF、NDF和粗纤维含量方面差异很大。这可能是由于各个生产企业所使用大豆原料的差异以及豆油生产工艺、设备、豆粕冷却干燥方式等不同导致的。

③通过分析粉碎过1.5 mm和2.0 mm筛片的豆粕粉样品的物理特性可以发现:两种筛片孔径下,豆粕粉样品的物理特性都具有相似的变异程度,粉碎粒度、休止角和滑动摩擦系数均表现为强变异,容重和导热率接近于弱变异;说明不同品种的豆粕粉碎过同一筛片孔径的粉碎粒度、休止角和滑动摩擦系数差异很大;此外,粉碎后的豆粕粉样品的含水率均相对于粉碎前降低了约1.1个百分点。

④对1.5 mm粉料和2.0 mm粉料的各个物理特性参数进行差异显著性分析,结果显示:1.5 mm粉料的粉碎粒度显著低于2.0 mm粉料(P<0.05),前者的导热率显著高于后者(P<0.05),而容重、水分含量、休止角和滑动摩擦系数四项指标的差异不显著(P>0.05)。可见,对同一种豆粕而言,粉碎筛片孔径的不同会对粉碎粒度产生显著性影响;而粉料粉碎粒度的差异又会导致导热率的显著变化,且粉碎粒度越大,导热率越低;但粉碎粒度对粉料的容重、休止角和滑动摩擦系数的影响不显著(P>0.05)。

本文对44个不同生产厂家、不同种类的豆粕样品的常规成分、物理特性进行了测定和分析,对比了豆粕的品种和粉碎粒度的差异对各指标的影响。本文中的基础数据和分析结果可以对饲料厂相关豆粕品种的采购、仓储及粉碎、调质制粒、冷却等加工过程中工艺参数的优化提供理论依据。