混凝土掺和料掺加比例的优化

王凤侠

(承德市交通运输局机械设备管理处 承德 067000)

混凝土掺和料掺加比例的优化

王凤侠

(承德市交通运输局机械设备管理处承德067000)

摘要降低成本的技术途径很多,比较可行的也是历年来行业内大力提倡的方法是,通过矿渣粉和粉煤灰的掺加来节约水泥。文中通过几种不同的实施方法,使2种掺和料的掺加比例达到最优,从而在混凝土的质量达到标准要求的基础上,最大限度地节约水泥,降低成本。

关键词掺和料优化配合比掺加比例

由于竞争激烈,混凝土价格的增长空间变得很小。同时,原材料价格的不断攀升给混凝土企业的生存又提出挑战。因此,若想继续占领市场,就得采取技术措施大力降低混凝土成本。为满足早拆模的要求,配合比优化后,混凝土标准养护7d抗压强度应达到设计强度等级的60%以上 ;坍落度、和易性满足泵送要求;其他质量指标达到相关标准要求。

1确定方案

(1) 试验方法的确定。混凝土的实验工作往往繁琐而且影响因素多。为了简化实验程序、避开不利因素的影响,查阅资料后认为:在标准条件下,利用水泥胶砂实验[1]可以达到既定目的(m胶结料)∶m(砂)∶m(水)=450∶1350∶225)。

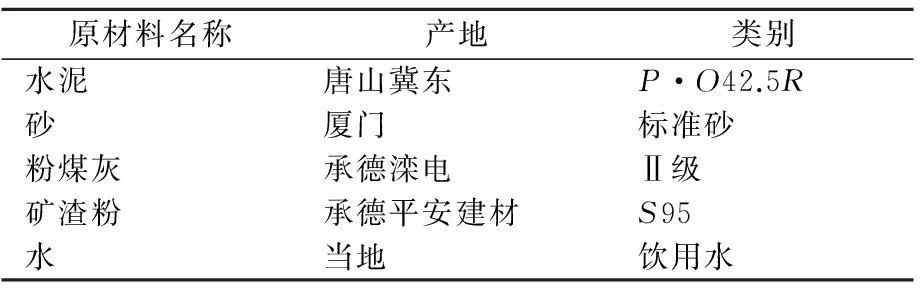

(2) 原材料。原材料根据实际生产选取,具体见表1。

表1 原材料一览表

胶结料的化学分析见表2。

表2 化学分析(质量分数) %

(3) 实验步骤。此次试验分2步进行:①在标准条件下,得出水泥胶砂7d,28d强度(试件编号为S-0,下一试验的试件编号为S-1,依此类推),同时进行单独掺加粉煤灰、矿渣粉的试验,并对结果进行分析;②在第一步的基础上进行 “双掺”试验,分析出此时的最佳掺加比例。

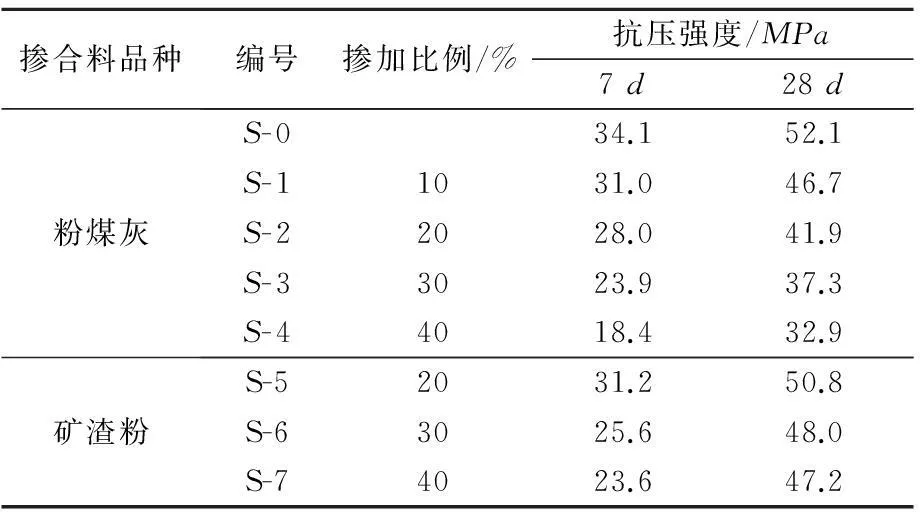

第一步试验结果见表3。

表3 抗压强度试验结果表

参考文献

[1]肖前慧.冻融环境多因素耦合作用混凝土结构耐久性研究[D].西安:西安建筑科技大学,2010.

[2]杨巧,李富民,姜蔚.环境作用与疲劳荷载耦合下混凝土结构性能劣化行为[J].徐州工程学院学报:自然科学版,2011(1):47-51.

[3]幕儒,孙伟.冻融循环与外部弯曲应力、盐溶液复合作用下混凝土的耐久性与寿命预测[D].南京:东南大学,2000.

[4]朱张丰,杨杨.混凝土在荷载持续作用下的抗冻性能研究[D].杭州:浙江工业大学,2012.

[5]张小辉,何天淳.钢纤维混凝土弯曲疲劳及其损伤特性和细观强度研究[D].昆明:昆明理工大学,2001.

(4) 结果分析。由表3可见:①单掺粉煤灰时,在10%~30%区间内,掺量每增加10%,胶砂的7d抗压强度下降近10%,30%以后降幅增加。28d抗压强度类似;②单掺矿渣粉时,掺量大于20%后,胶砂的7d抗压强度下降明显。28d抗压强度下降不明显。

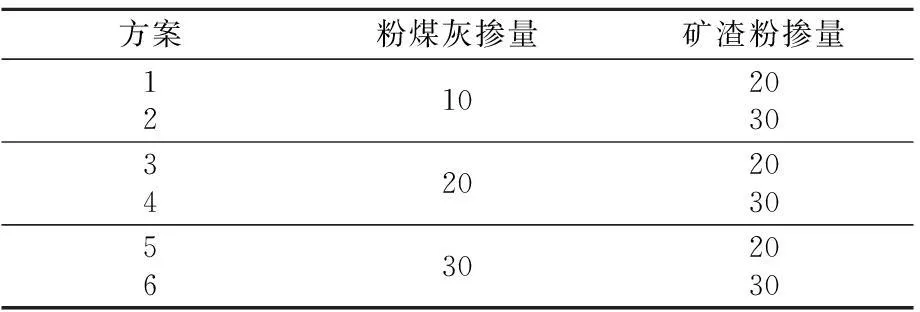

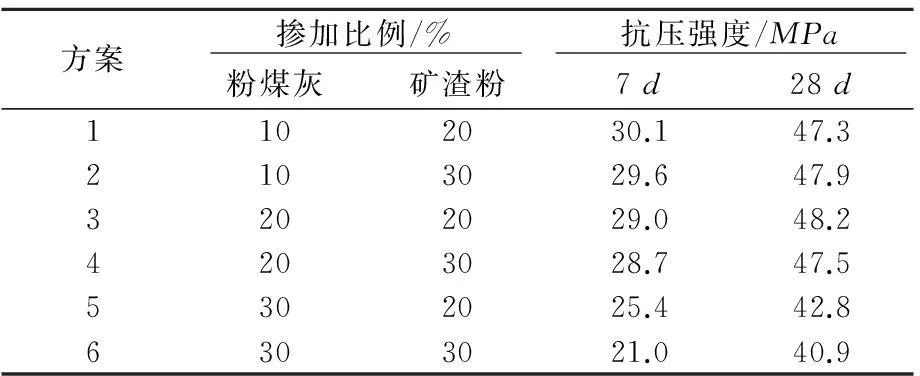

(5) 提出方案。根据以上结果分析和实际生产经验,提出6种可能达到要求的“双掺”方案,见表4。

表4 “双掺”方案一览表 %

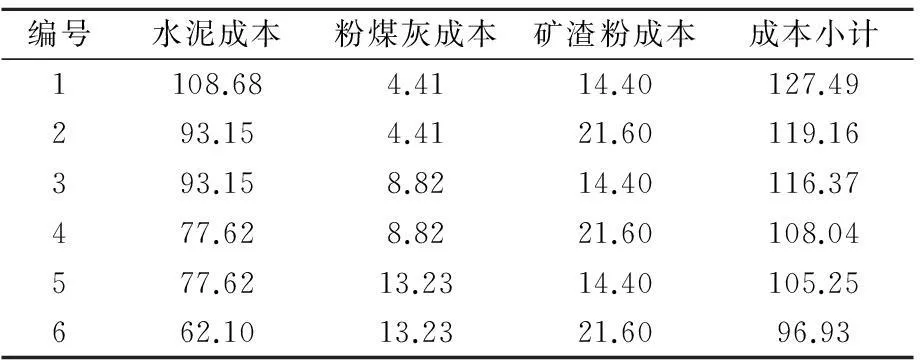

(6) 各种方案的评估。针对以上6种情况,从试验结果和成本2方面进行评估。试验结果见表5。成本比较见表6。

表6 “双掺”成本比较一览表 元

注:①水泥单价为345元/t、粉煤灰单价为98元/t、矿渣粉单价为160元/t;②为便于比较,表中数值已放大1 000倍。

(7) 确定最佳方案。由表6可见:随着不同比例的掺加,成本呈下降趋势,从中分析不出最佳方案。表5中,自方案4后抗压强度下降明显。因此,符合要求的是方案1~4。

总结以往生产经验,最大限度地节约水泥、利用矿物掺和料对混凝土质量是有好处的。因而方案4,即粉煤灰掺量20%同时矿渣粉掺量30%(等量取代水泥),是实现目标的最佳方案。

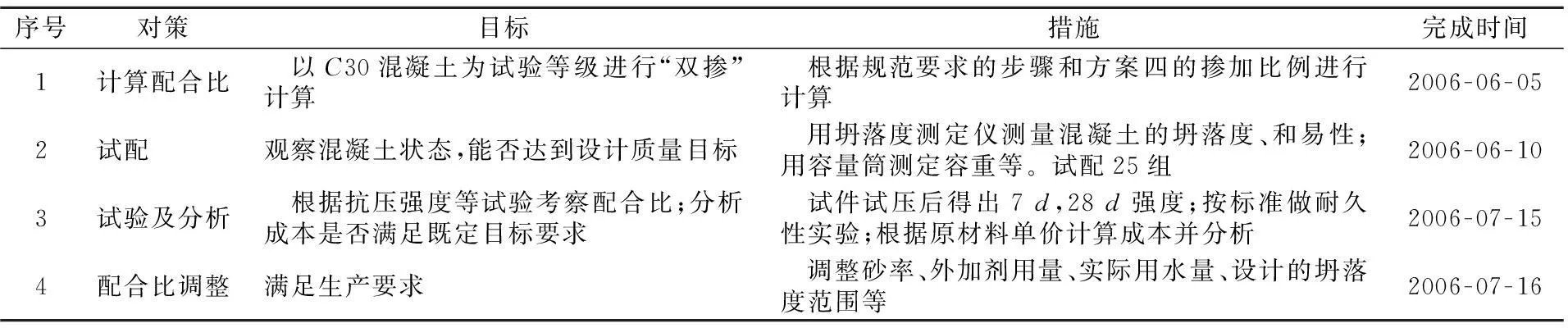

2混凝土试配流程

根据相关标准和方案4确定流程如下:计算理论混凝土配合比→试配→成品养护、试压、结果分析→调整配合比→用于生产。根据此流程制定对策,见表7。

表7 对策表

3对策实施

3.1实施一

按照《普通混凝土配合比设计规程 》JGJ55-2000[2]的设计步骤以及方案4的掺加比例,以C30为设计强度等级,进行配合比计算。过程中,混凝土容重、坍落度要求、标准差、水泥实际强度、砂率、外加剂减水率等,都按照实际统计结果和实际经验值选取。

最终配合比为:m(水泥)∶m(砂)∶m(石)∶m(粉煤灰)∶m(矿渣粉)∶m(外加剂)∶m(水)=185∶791∶1072∶74∶111∶7.39∶180

3.2实施二

准备原材料。除胶砂试验中的胶凝材料外,砂为滦河II区中砂、石为滦河5~31.5mm卵石、外加剂为天津山海泵送剂SHJ。保证砂石为干燥状态。每盘搅拌45L。保证计量精度和搅拌时间。

按照《普通混凝土拌和物性能试验方法标准》GB/T50080-2002[3]的要求测定坍落度为200~220mm、和易性良好、砂率适中、容重为(2 420±10)kg/m3。试件成型二(同时成型长期性与耐久性所需试件),标准养护7 d和28 d,准备试验。

3.3实施三

3.3.1抗压强度试验

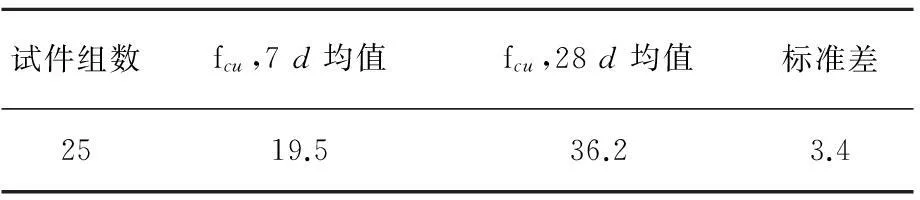

按照《普通混凝土力学性能试验方法》GB/T50081-2002[4]要求进行抗压试验。其间,7d试件试压时,压力机速度保持在0.3~0.5MPa/s;28d试件试压时,压力机速度保持在0.5~0.8MPa/s。结果见表8。

表8 抗压强度一览表 MPa

7d抗压强度均值达到强度等级的65%,结果符合目标要求。

3.3.2长期性与耐久性试验

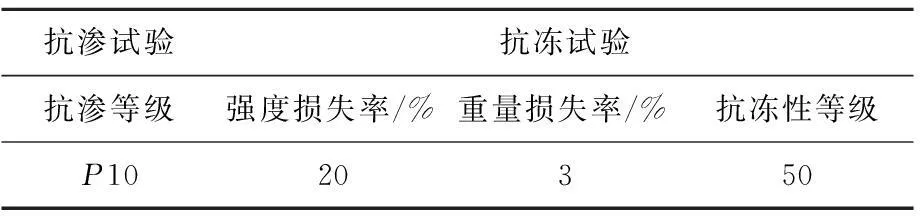

按照《普通混凝土长期性能和耐久性性能试验方法标准》GB/T50082-2009[5]的要求进行混凝土抗渗、抗冻、钢筋锈蚀等试验。每项试验进行1次。试验结果见表9。

表9 长期性与耐久性试验结果一览表

结果表明混凝土性能优良且符合标准要求。

3.3.3成本分析

原配合比为m(水泥)∶m(砂)∶m(石)∶m(粉煤灰)∶m(矿渣粉)∶m(外加剂)∶m(水)=262∶799∶1 060∶45∶70∶7.7∶180

计算单价:165.04 元/m3

现配合比为:m(水泥)∶m(砂)∶m(石)∶m(粉煤灰)∶m(矿渣粉)∶m(外加剂)∶m(水)=185∶791∶1 072∶74∶111∶7.4∶180

计算单价:146.29元 /m3

成本降低率为[(165.04-146.29)/165.04]×100%=11.4%>10%

成本降低满足目标要求。

3.4实施四

配合比在实际应用之前应进行调整。

砂中含有15%~18%直径在5~10mm卵石,生产时将其在石子用量中扣除。砂率按照工地要求和实际工程情况进行调整。

外加剂用量根据天气情况、工程情况、路途情况适当进行调整。

用水量的控制方法主要是观察混凝土坍落度。出机坍落度应保持在200~220mm之间。

4效果检查

利用方案四的设计思路,计算出了其他强度等级混凝土的配合比,经试配后全部用于生产。

2006年3月至11月底为止,我搅拌站为富华新天地、承德市污水处理厂、承德市垃圾发电项目以及承钢扩建工程等大工程,完成了C10~C50等不同强度等级、不同质量要求的混凝土逾40 000m3。期间,按照规范要求进行试验并统计分析了实验数据,得出结论认为:经优化后的混凝土质量合格率达100%,同时取得69.3万元的经济效益。

根据以往经验可知,解决大体积混凝土水化热问题的一个途径是,大量掺加矿物掺和料。通过此次配合比的优化,我们找到了生产大体积混凝土时,在现有原材料情况下可行的矿物掺和料的掺加比例。在承德市富华新天地这栋楼房基础施工时的应用就取得了成功,内外温差平均18 ℃左右 ,没有出现温差裂缝。

5结语

混凝土掺和料的掺加比例对混凝土的强度和质量都有很大的影响,通过以上几种方案的实施试验和分析,粉煤灰掺量20%同时矿渣粉掺量30%(等量取代水泥),是最佳掺配比例。实践证明,按照这种掺加比例设计的混凝土配合比用于生产中,既能满足混凝土和易性能、强度和耐久性能的要求,又能够节约水泥,从而降低混凝土的成本,提高了经济效益。

[1]CB/T17671-1999水泥胶砂强度检验方法(ISO法)[S].北京:中国标准出版社,1999.

[2]JGJ55-2011普通混凝土配合比设计规程[S].北京:中国建筑工业出版社,2011.

[3]GB/T50080-2002普通混凝土拌和物性能试验方法标准[S].北京:中国建筑工业出版社,2003.

[4]GB/T50081-2002普通混凝土力学性能试验方法标准[S].北京:中国建筑工业出版社,2003.

[5]GB/T50082-2009普通混凝土长期性能和耐久性能试验方法标准[S].北京:中国建筑工业出版社,2009.

收稿日期:2014-09-23

DOI10.3963/j.issn.1671-7570.2015.01.050