测量爪极发电机转矩的试验系统设计

测量爪极发电机转矩的试验系统设计

吴赛飚,施小豹

(安徽皖南电机股份有限公司,安徽 泾县242500)

摘要:设计了一种测量爪极发电机转矩的试验系统。该试验系统能很好地模拟电机的工作环境。受传感器采样频率的限制,测试的电机工作在低速状态。通过分别对爪极结构上开槽、切边处理后电机转矩测量数据的分析,其激振力波、转矩脉动明显减小,从而在理论上得到很好的验证。

关键词:爪极发电机; 转矩; 试验系统

通讯作者:施小豹

中图分类号:TM 306文献标志码: A

收稿日期:2015-04-22

Experimental Test System Design of Measuring

Claw-pole Generator Torque

WUSaibiao,SHIXiaobao

(Anhui Wannan Electric Machine Co.,Ltd., Jingxian 242500, China)

Abstract:The methods that slotting and side shearing on the claw pole structure, respectively, according to the theoretical analysis were proposed. For verifying the effectiveness of the methods, an experimental test system of measuring claw-pole generator torque was presented, and the test system was a good simulation of the generator working environment. Since the limitation of sampling frequency of the sensor, the test motor operated at low-speed state. Finally, the torque measurement data were analyzed aimed at the claw-pole generator with slotting and side shearing claw pole structures. It showed that the exciting force wave, torque ripple was significantly reduced, respectively. The theory had been well verified.

Key words: claw-pole generator; torque; test system

0引言

爪极发电机制造简单、成本低,广泛应用于汽车供电。随着现代汽车中电力负载的日益增长,对汽车电气系统的需求也相应增加。当汽车蓄电池电量不足或者开起汽车空调等大功率电器时,爪极发电机开始发电运行。作为一种机电设备,它也是汽车的一个主要振动、噪声源,特别是低速、怠速状态。近年来随着汽车工业的发展,导航、音响等电器系统逐渐成为汽车标准配置,要求降低汽车振动、噪声值,提高驾驶内仓舒适度。研究爪极发电机振动、噪声,对促进汽车工业的发展有着重要价值和战略意义。

爪极发电机的一个共同缺点是由磁钢与爪极之间的吸引力引起的脉动转矩。它可定义为转子转动时,气隙几何形状与尺寸或电机主磁路磁导的改变而引起的随转子角呈周期性变化的无效转矩。脉动转矩对电机性能产生有害的影响,例如引起转速振荡、转子定位误差、振动和噪声等。因此,脉动转矩的准确计算是电机优化设计的很关键的内容之一。许多学者已在普通永磁电机脉动转矩的计算与抑制方面做了大量的工作[3-7]。王秀和及其团队对永磁电机的齿槽转矩也进行了详尽的描述[8-10],而齿槽转矩在永磁电机中是脉动转矩的最主要成分。目前国内外各大科研机构在电机脉动转矩方面有很多研究成果。相关研究表明,在理想运行条件下,不考虑电枢反应与磁滞饱和,爪极电机定子电流变化与齿槽转矩变化相互独立,爪极发电机的脉动转矩近似等于其空载状态下的齿槽转矩[11],故可以通过类比永磁电机的齿槽转矩研究其脉动转矩。

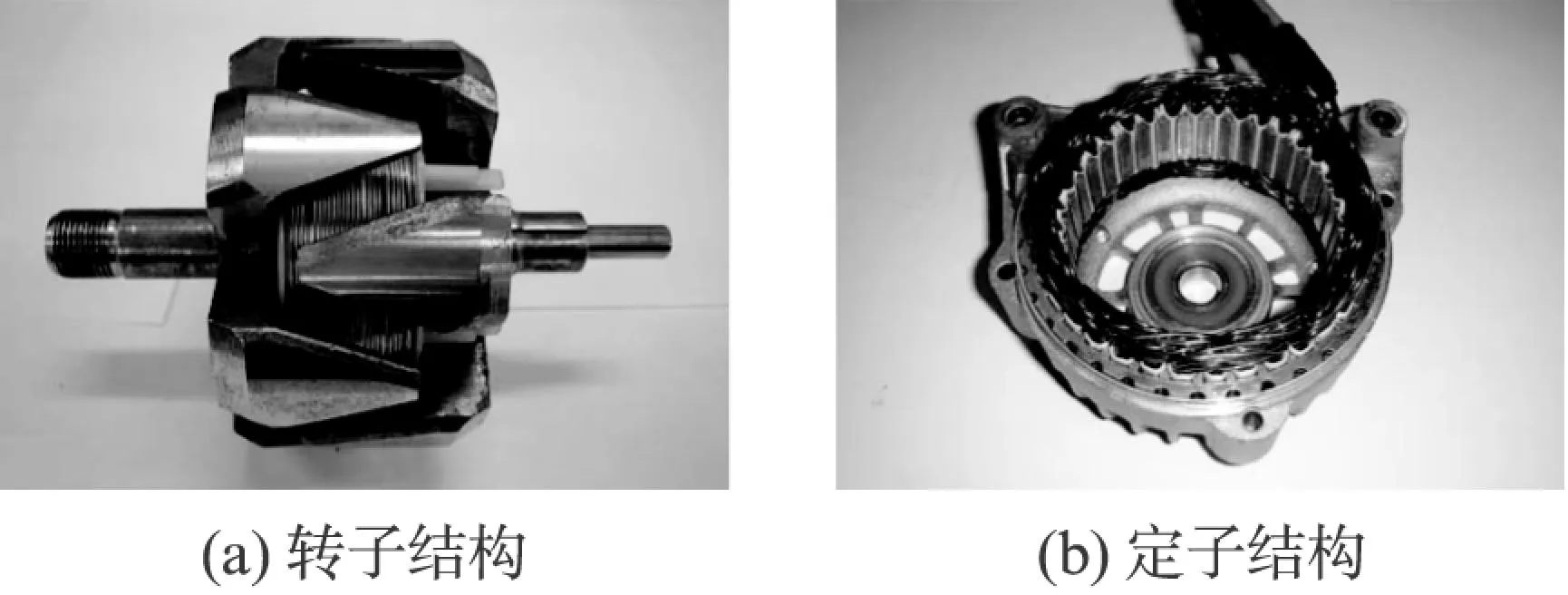

爪极电机内部结构如图1所示。爪极电机的结构和运行工况与普通同步发电机不同。由于其工作环境不同,振动、噪声的产生机理也有特殊性。通常情况下,爪极发电机通过浮动支架安装于汽车主梁上,在汽车发动机拖动下变速运行。当爪极发电机转矩脉动频率与定子及支架固有频率接近时产生共振,其振动、噪声就会被放大,影响汽车的舒适性。由于工况特殊,普通电机试验设备无法检查出爪极发电机的转矩脉动数据,所以设计一套合理的试验系统就成为研究爪极电机振动、噪声的关键。

图1 爪极电机内部结构

由于运行工况特殊,爪极发电机振动、噪声涉及的因素很多,单从产生的机理来看,主要是电机转矩脉动与定子的动态响应造成的。爪极发电机一般安装于汽车发动机仓内,其表面辐射的噪音量很小,振动与噪声主要通过浮动安装支架传导。所以在研究过程中需要模拟爪极电机实际的安装条件,检测出爪极发电机的转矩脉动曲线。

1理论分析

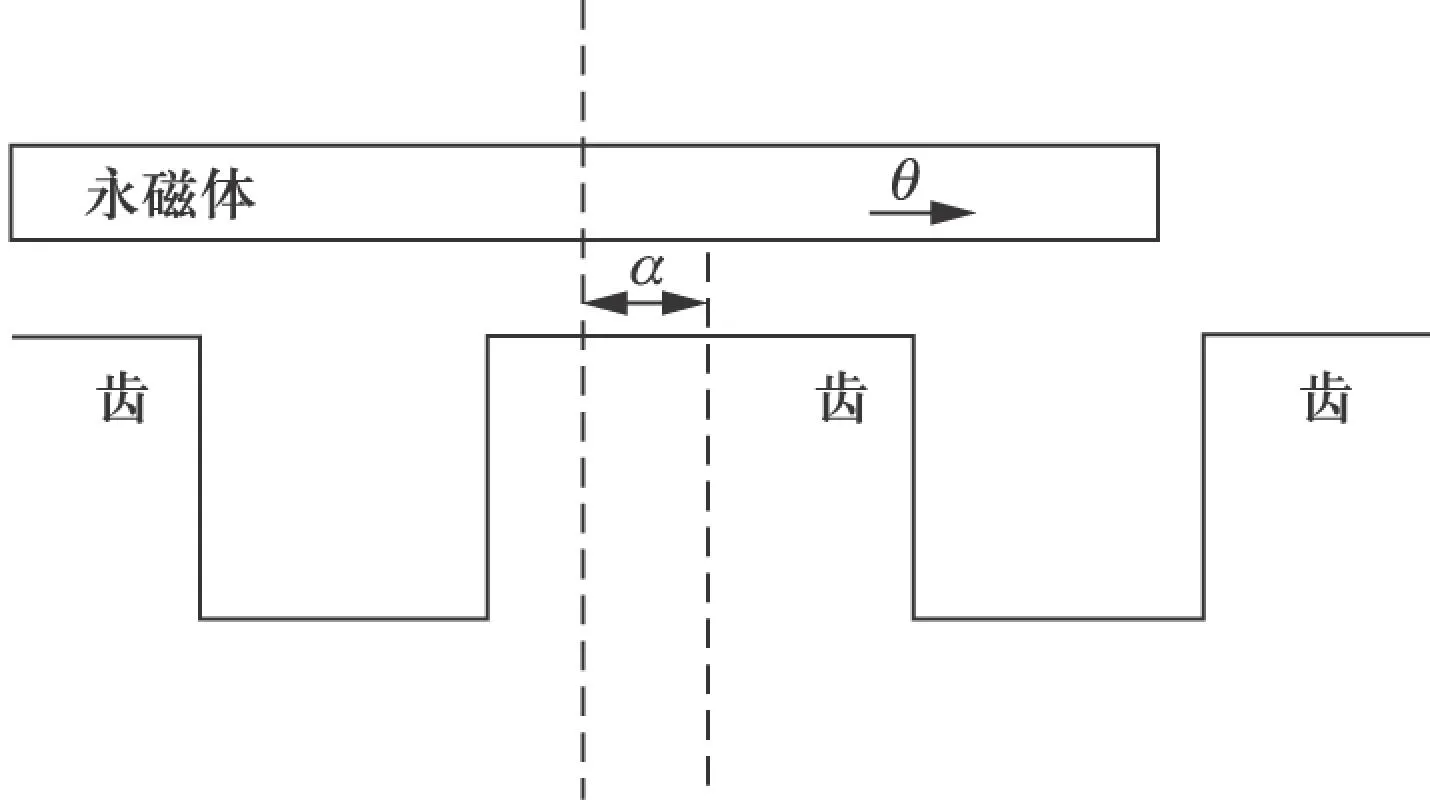

汽车爪极发电机的转子通常为梯形爪极。为简化计算,理论分析时通常将梯形爪极等效为等宽爪极,如图2所示。

图3 爪极与定子齿的相对位置

此时空载状态下的爪极发电机齿槽转矩类似于表面式永磁电机,如图3所示,规定α为某一指定齿的中心线与某一指定的爪极中心线之间的夹角,也就是定转子之间的相对位置角,θ=0位置设定在该磁极的中心线上。

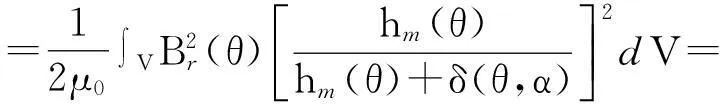

电机内存储的磁场能量近似为电机气隙中存储的磁场能量,即

(1)

磁场能量W取决于电机的结构尺寸、转子线圈电流及定转子之间的相对位置。气隙磁密沿电枢表面的分布可近似表示为

(2)

式中:Br(θ)——爪极磁密;

δ(θ,α)——有效气隙长度;

hm(θ)——爪极径向长度沿圆周方向的分布。

由式(1)、式(2)可得

(3)

式中:p——极对数;

αp——爪极电机的极弧系数;

z——定子槽数。

基于上述,爪极电机齿槽转矩为

(4)

由式(4)可知,电机的极弧系数影响着齿槽转矩。已知电机爪极上切边、开槽均改变了电机的极弧系数,所以其齿槽转矩发生变化,相应的脉动转矩也发生了改变。本文针对这两种状况,设计了测量脉动转矩的试验设备。这对于验证理论分析具有重要意义。

2试验平台搭建

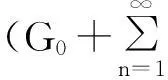

试验平台设计方案如图4所示。爪极电机在原动机的拖动下低速空载运行并保持运行状态稳定匀速。通过转矩传感器测试出爪极发电机的时间-转矩曲线,然后对各条曲线进行分析研究,最终得出爪极发电机转矩脉动的特性。同时采用噪声、振动传感器测试运行过程中的噪声、振动频谱,将其结果与转矩脉动曲线进行对比分析。

图4 试验平台方案简图

2.1驱动部分设计

试验平台驱动部分设计主要考虑驱动电机的速度控制。以定子36槽、转子6对极爪极发电机为例,其脉动角度为30°,则旋转一周脉动12次。高精度的传感器响应时间可达0.5ms,即每秒采集数据500次。假设爪极发电机转速为5r/min,则每一脉动周期采集数据次数500/(12×5)=8.3。

为了得到清晰的转矩脉动曲线,试验要求每一脉动周期采集数据≥5个点。因此选用了调速性能优越的直流电机作为驱动源,同时设计了降速比为4∶1的皮带轮进行传动。当直流电机在低速段12~24r/min时,发电机端的转速则稳定在3~6r/min。通过理论分析计算可以得出,爪极发电机转矩脉动幅值小、频率高。为了减少原动机振动噪声对试验结果的影响,系统设计时采用三角带传动。这也很好地模拟了爪极发电机在发动机机舱内实际工作环境。试验平台的底板上设计了调整块,可以方便地调整三角带预紧力。

试验系统设计过程中需要充分考虑原动机转矩脉动对测量结果的影响。理论基础: 原动机的存储动能=各个传动机构和工作机构的存储动能之和,忽略联接轴的影响,得到如下关系:

(5)

其中,8为直流电动机,5为飞轮,2为汽车发电机。

由于:

GD2=4gJ

(6)

Ω=2πn/60

(7)

可得

(8)

其中:

n5=n2=n

(9)

直流电动机的转动惯量为

G8D82=0.294N·m2

则飞轮惯量为

(10)

汽车发电机的转动惯量按测量计算值为准。考虑到飞轮体积结构、发电机转轴可承受的径向力,将飞轮放在高速端。计算中忽略了联轴器及传感器的惯量,所以将飞轮设计为可调惯量的结构,以便试验过程中不断调整来达到系统稳定的效果。

2.2结构设计与仪表选取

试验台设计时充分考虑了后续试验的需求,整体系统按照模块化设计理念,设计为动力部分、传动部分、传感器部分、被试机部分。各个部分都在试验平台上留出了安全区域。各个部分采用压板固定并设计了轴向调节轨道以适应各个模块的调换,径向采用顶丝调节固定。

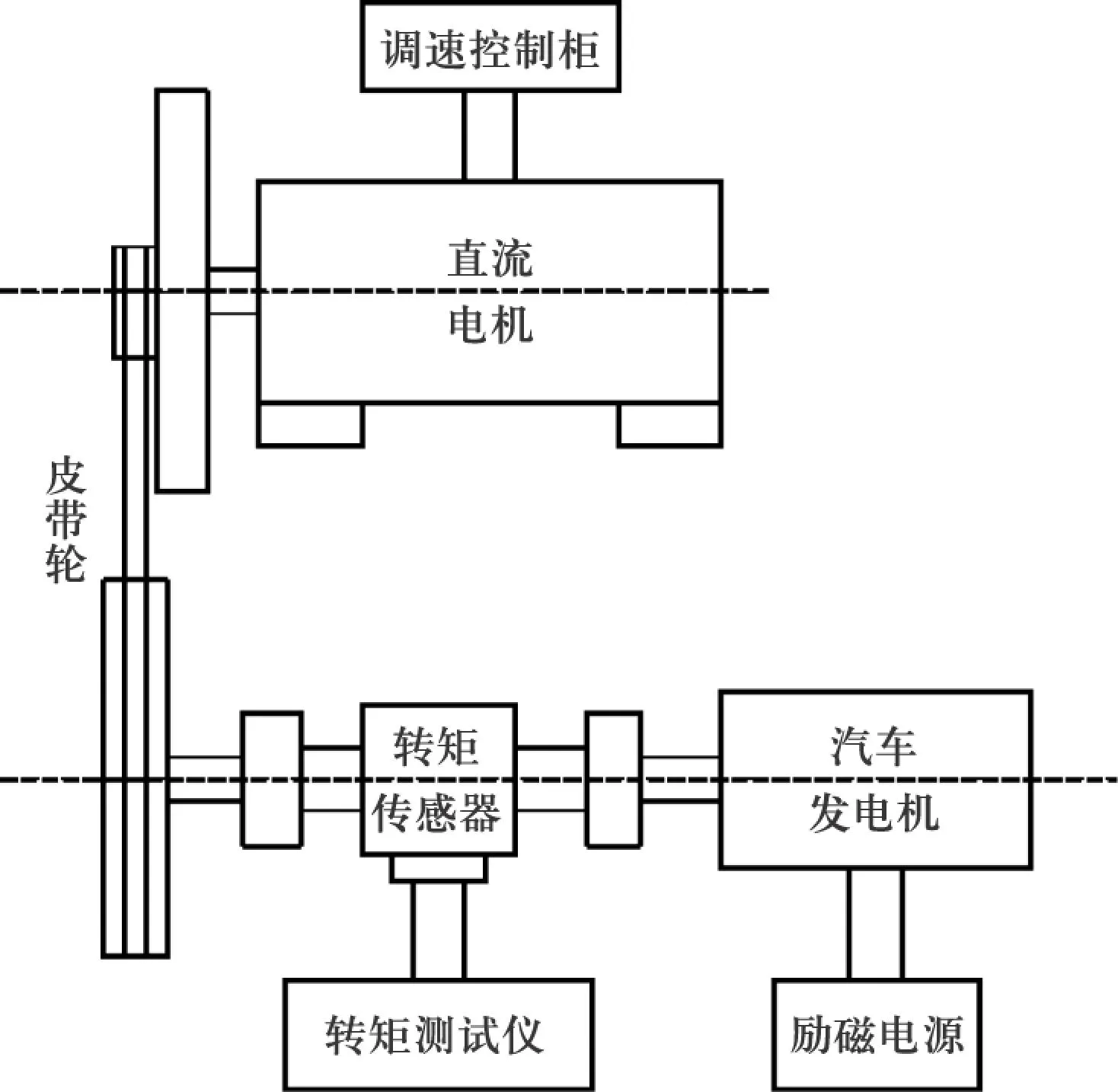

试验平台实物如图5所示,被试电机采用支架安装,支架可以在平台上任意调整位置。安装支架设计为多种形式,以此来模拟爪极电机在发动机机舱中的安装工况。

图5 试验平台实物

相关仪器的选配型号如下。

(1) 爪极发电机: 型号为1.1kW,14V,80A,6000r/min;额定转矩为1.75N·m;空载转矩约0.26N·m;脉动峰值估算为1.5N·m;配14V直流励磁电源、联轴器、皮带轮。

(2) 示波器: 恒河DL850多功能示波器。

(3) 原动机: 型号为Z4-112/2-1,2.2kW,440V,965r/min;配直流调速控制柜、皮带轮。

(4) 转速仪: 红外线手持式转速仪。

(5) 测振仪: 手持式振动频率测振仪。

(6) 噪声仪: 手持式测噪声仪。

3试验项目与试验效果

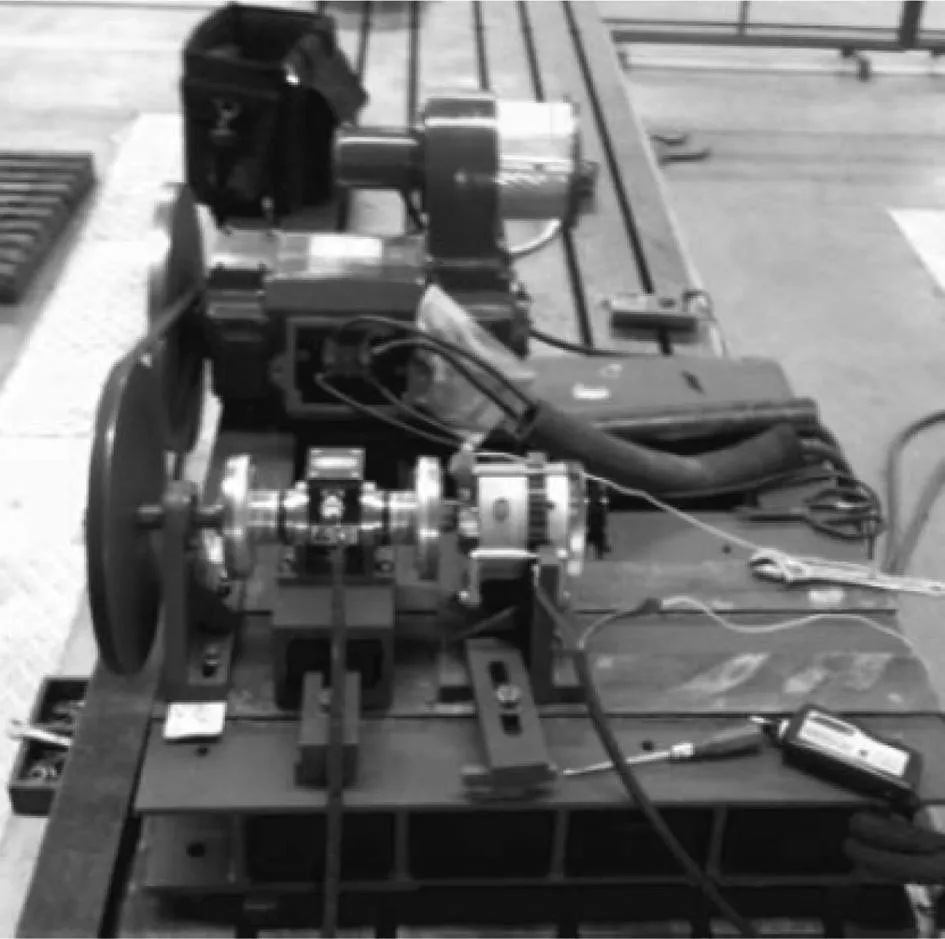

3.1基于辅助槽的汽车爪极发电机电磁振动削弱方法研究

由于汽车爪极发电机定子冲片外径小,定子齿槽很难进行加工处理,所以本次试验通过改变爪极发电机的磁极参数来削弱转矩脉动,从而削弱其电磁振动。即通过在汽车发电机爪极表面开辅助槽的办法来削弱电机电磁振动。如图6所示,槽长度l0与爪极上表面长度相等,槽宽b0为爪极极尖宽度b的1/5,槽深度h0为槽宽度的1/2。

在分析汽车发电机电磁振动中,低阶激振力波对电机的电磁振动影响尤为重要。图7为爪极电机开槽与不开槽时二阶激振力波试验数据的对比,其中f为基波频率。

图6 在爪极结构上开槽的尺寸图

图7 二阶激振力波试验数据对比

3.2转子爪极切边削弱汽车爪极发电机转矩脉动的试验研究

此次试验还设置了爪极切边对电磁振动影响的对比试验。在切边处理中,通过确定切边宽度和角度来确定切边尺寸。如图8、图9所示,对每个爪极结构进行切边处理。

图8 爪极切边示意图

图9 爪极切边实物图

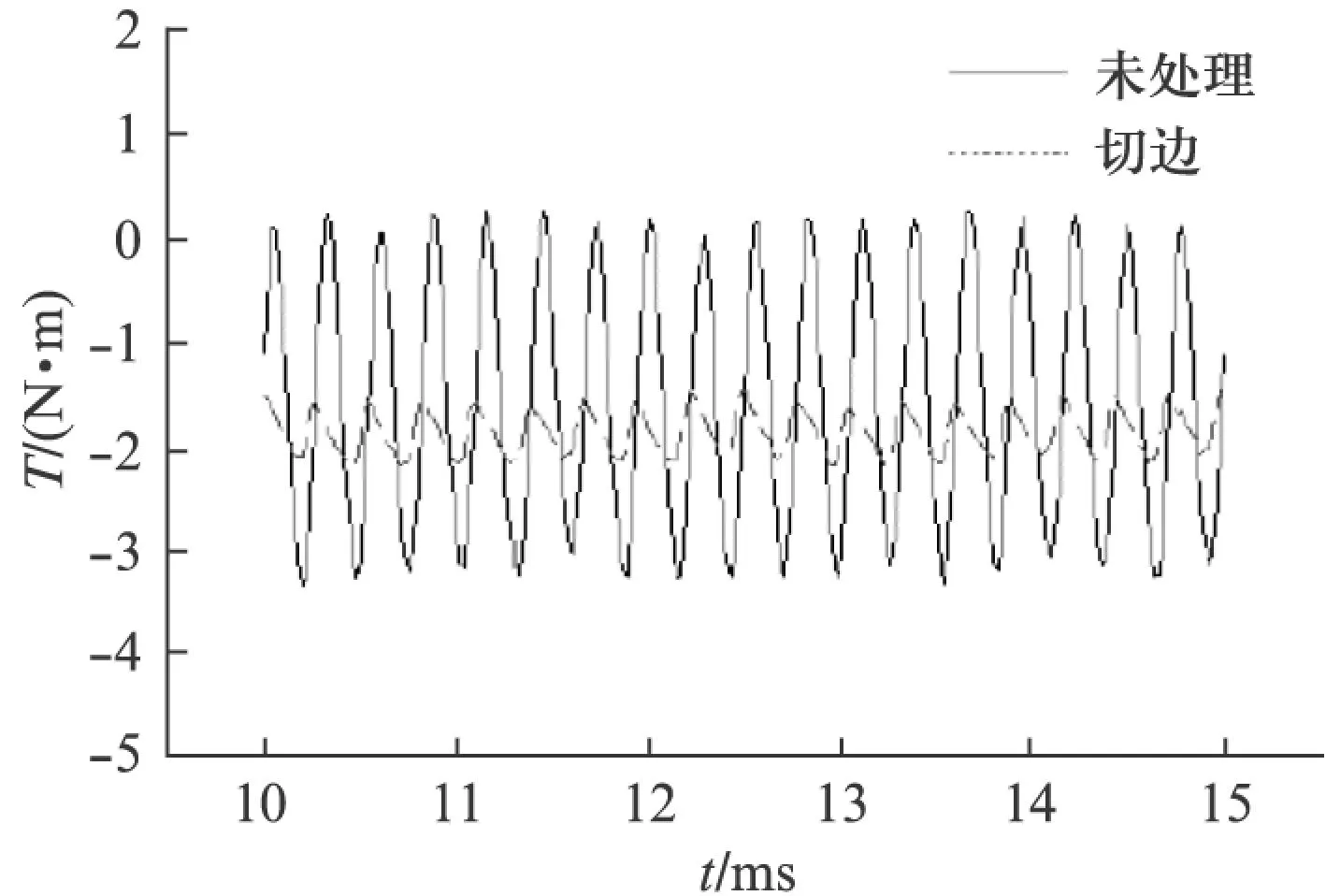

根据仿真分析切边处理的数据,对爪极发电机实物转子进行切边处理,然后在所设计的试验平台上进行试验。通过调速使发电机低速空载运行,并保持稳定匀速状态。在同转速且励磁电流相同的情况下对切边处理与未切边处理的爪极发电机分别进行试验,检测出时间-转矩曲线如图10所示,通过对比曲线来分析验证磁极参数优化对爪极电机电磁振动的影响。可以看出,相对于一般爪极电机,爪极切边后其脉动转矩明显减小,与理论分析结果一致。

图10 转矩脉动波形对比图

4结语

根据汽车爪极发电机机舱工作环境,本文设计了测量爪极发电机空载状态下的转矩试验系统。由于传感器采样频率的限制,为了获得较好的试验数据,将电机工作设置在低速运行状态。通过该试验系统,分别获得爪极结构开槽、切边处理后时间-转矩曲线。基于试验数据分析,可知开槽后的爪极电机2阶激振力明显减小,切边后的爪极电机转矩脉动明显减小,很好地验证了理论分析结果,也很好地显示出该试验系统的工程价值。

【参 考 文 献】

[1]鲍晓华,吴峰.基于辅助槽的汽车爪极发电机电磁振动削弱方法[J].电工技术学报,2014,29(9): 161-166.

[2]郭有光,朱建国,王雪帆.爪极永磁同步电动机脉动转矩的计算[J].华中理工大学学报,2008,28(8): 30-32.

[3]HOWE D, ZHU Z Q. The influence of finite element discretisation on the prediction of cog ging torque in permanent magnet excited motors[J]. IEEE Transaction on Magnetics, 1992,28(2): 1080-1083.

[4]REN Z. Comparison of different force calculation methods in 3D finite element modelling[J]. IEEE Transaction on Magnetics, 1994,30(5): 3471-3474.

[5]RAMESOHI I, HENNEBERGER G, KUPPERS S, et al. Three dimensional calculation of magnetic forces and displacements of a claw-pole generator[J]. IEEE Transaction on Magnetics, 1996,32(3): 1685-1687.

[6]丁磊,李成学.电动车用永磁无刷电机转矩脉动的控制技术[J].电机技术,2009(1): 25-28.

[7]孙剑波,詹琼华,王双红,等.开关磁阻电机减振降噪和低转矩脉动控制策略[J].中国电机工程学报,2008,28(12): 134-138.

[8]王秀和.永磁电机[M].北京: 中国电力出版社,2007.

[9]杨玉波,王秀和,张鑫,等.磁极偏移削弱永磁电机齿槽转矩方法[J].电工技术学报,2006,21(10): 22-25.

[10]杨玉波,王秀和,丁婷婷,等.极弧系数组合优化的永磁电机齿槽转矩削弱方法[J].中国电机工程学报,2007,27(6): 7-11.

[11]王群京,倪有缘,李国丽.爪机电机的结构、理论及应用[M].北京: 中国科学技术大学出版社,2006.