台湾风力发电科技研发现状与成果

刘丽 黄秀燕

台湾风力发电科技研发现状

风力发电的特点为单机容量越大,单位制造成本越低,为了降低发电成本,风力机朝向大型化发展。不过陆域风力机受限于运输条件、视觉景观、居民生活影响等因素,目前普遍使用最大容量为3兆瓦,更大机组基本上应用于离岸风场。

台湾厂商于2010年完成本地产第1台2兆瓦大型风力机组,现今大型风力机已完成实测验证,并具有2兆瓦叶片产制能力和掌握陆域型2兆瓦机组生产技术,已获得GL国际认证,大型风机元件如发电机、铸件、叶片及叶片树脂等已进入国际大厂供应链。小型风力机方面也建成与国际接轨的测试场与标准设立,具备出口能力,本地产的小型风力机主要出口至欧洲和中国大陆。

但迄今岛内企业在离岸风力发电方面仍处在学习阶段,包括电网铺设、海事工程、施工船等关键技术仍有待掌握。为此,台湾科技主管部门制定了“能源国家型离岸风力主轴计划”,主要开展风力机创新技术研发,以提高风力机可靠度与降低离岸风电能源成本,同时进行岛内各地离岸风力发电可行性评估。目前台湾在风能评估科技方面的成果包括:通过长期的风能观测及分析,在风能评估技术已累积丰富实际经验,主要分为风能观测与性能测试、风能评估与数值预测、以及风场规划与安全评估等3个项目。

(1) 设计规划符合国际认证组织DNV的IEC61400-12-1规范,积累大量陆域风能观测与性能测试的经验,通过长期资料分析可以作为评估风场条件依据,以择定适合风场的风力机型。目前除成功大学近海水文中心购入一光达(LIDAR)系统外,以未来可弥补传统观测的不足并降低海上观测费用,其他研究机构未来开展离岸风力发电开发与风力机性能测试时,也可结合上述经验进行观测与分析,以降低离岸风场开发风险。

(2) 具有高解析度风况模拟技术,岛内研究机构已完成建立天候预报模式(WRF)数值模拟台湾地区的风场分布研究,分析比对并推估不同高度风场数据。通过地理资讯系统应用,将台湾地区各地的风能分布情形建立一个完整的地理资料库,可帮助开发企业与一般民众快速了解台湾各地风能分布情况,也可以藉由其它地理相关图层来了解该地地形变化等相关资讯作为风能开发与投资的参考。并将相关资讯整合编纂为《台湾风能评估手册》,供外界查询参考。

(3) 整合气象模式、波浪模式及海流模式,以构建海域施工环境分析暨自动预报系统,提供离岸特定场址时序列预报以及二维空间分布场预报,包括轮毂高度风速风向,海平面示性波高、波向和周期,以及水面流速流向、流场垂直变化。未来可应用于离岸风电场开发前、开发中与开发后各阶段施工运维工作。

(4) 通过风场规划与安全评估分析,提供评估特定场址风况条件以及整体发电量,包括轮毂高度50年再现周期的极端风速、风速机率分布函数、扰流强度、垂直风切以及空气密度的基本参数,此外,因地制宜规划各个场址风力机组设立位置,通过尾流效应分析以求得最佳化整体风场投资效益。

大型风力机系统与元件技术特点

目前台湾岛内所安装的兆瓦级陆域风力机,除了电缆埋设、基础、塔架外,其他设备皆由海外整机进口。其中风力机厂牌包括Vestas V80、GE1.5Se、Harakosan Z72、Enercon E70及Gamesa G80等5种厂牌的风力机。

为了加速风电关键零组件开发,自2006年开始,台当局积极推动兆瓦级风力机关键元件技术开发及风力发电产业发展,以研发大型风力机叶片、增速齿轮箱、控制系统及电力转换器等关键元件为主,并促进重大投资,通过关键技术突破,目前岛内企业已陆续掌握兆瓦级风力机关键元件研发能力。

其中,部分岛内企业已掌握2兆瓦叶片模具制作及叶片制造等技术,包括2兆瓦齿轮箱的制造技术及背对背负载测试平台,其所制造的2兆瓦风电齿轮箱已获得国际认证机构GL(Germanischer Lloyd)的认证。另外,一些企业也掌握了风电系统整合及发电机技术。

部分岛内研究学术机构,如台湾工研院、金属工业发展中心、船舶暨海洋产业研发中心、核能研究所、台湾大学、成功大学等,近几年已陆续投入风力机相关技术研发;岛内厂商通过产学研合作,已陆续掌握大型风力机关键元件研制能力;在叶片、齿轮箱、发电机、控制系统、电力转换与轮毂铸件等风力机零组件方面,大致已具有一般产业生产能力。其中岛内有实力进入风力机设备产业代表性企业以及研发技术列举说明如下:

(1) 风力机系统:岛内部分企业自2003年开始投入风力发电机研发,在设计、生产及应用方面已累积相当丰富经验,目前已成为美国通用电气公司下属GE Wind公司的750千瓦与1.5兆瓦风电产品的合格供应商,并于2007年下半年在美国德克萨斯州设立组装厂,为德国DeWind公司组装2兆瓦风力机组。

(2) 塔架:中钢机械公司自2004年起投入风力机的塔架制作,已承包台电大潭电厂、桃园大园、桃园观音、核三厂、新竹香山、麦寮I期、四湖林口、澎湖中屯等风场;以及竹南大鹏、彰滨工业区、彰滨仑尾区、鹿港区、台中大甲等风场,超过200座以上塔架制作实绩,并已成为海外Vestas、GE、Gamesa、Enercon及Zephyros公司的合格供应商。

(3) 风电齿轮箱:岛内企业2009年底引进4米内齿轮研磨机,突破风力机增速齿轮箱的制造瓶颈,同时在2010年完成2兆瓦增速齿轮箱制造,并通过国际认证机构GL测试认证,成为岛内通过GL认证的风电齿轮箱制造厂。

(4) 叶片:岛内企业在2010年完成长达42米的2兆瓦风力机叶片制造,现已具备生产大型风力机叶片能力。

(5) 大型铸件:岛内企业所制造的风力机轮毂累计生产6000多个,最大功率为3兆瓦。其他风力机铸件的生产,已有部分企业完成Suzlon 2兆瓦轮毂及转轴试制验收,具备2兆瓦轮毂及转轴制造能力。

小型风力机技术特点

受惠于台湾在轻机械、小型发电机以及不断电系统(UPS)良好基础,岛内小型风力机厂商已具备100%自制能力,10千瓦以下的小型风力机现有20家系统厂投入开发商业化产品,另有数十家零组件厂商。1千瓦以下小型风力机有15家以上企业研发共24款产品,1~10千瓦风力机有18家以上企业投入44款机型系统开发,10千瓦以上则有核能研究所投入25千瓦及150千瓦机型开发。就产业结构,1~10千瓦之间的产业链欠缺轴承与滑环的零组件厂商,其他零组件产业链完整具备良好实力,而10千瓦以下风力机正是目前英美使用最为广泛的机种,显示岛内中小型风力机产业发展现况符合全球趋势。

另外,也有厂商开发出可DIY组装、可移动、可收起、可与景观结合的特色产品,充分显示岛内产业灵活具备弹性的竞争优势,在小型风力机产业中具备极大发展潜力。

在研究与测试能力部分,核能研究所藉由小型风力机系统发展,逐步掌握由设计、组装、运转及维修等整机系统技术,目前已为岛内小型风力机强度、安全评估与设计认证等技术,建置重要研究能力。2009年将25千瓦风力机提送世界权威认证机构南德意志集团TüV-NORD进行符合IEC 61400-2验证,虽然未通过认证但在审查过程中,已获得相当多设计认证经验与能力;2010年150千瓦风力机已取得国际认证组织DNV符合IEC-61400-1负载设计与安全分析能力认可。

2011年,台湾相关科研机构发展了过去小型风力机国际设计标准中一直欠缺的垂直轴风力机简易负载分析模式,可对小型垂直轴风力机的设计验证提供快速的评估模式,并于2013年协助岛内企业完成设计评估报告,取得日本通过垂直轴风力机认证产品。

为使中小型风力机系统在岛内能有完整检测验证平台,提供厂家开发风力机产品测试改善,节省企业将产品送往欧美地区验证的时间与成本,协助拓销岛内外市场,台湾经济管理部门与金属工业发展中心在台南七股盐场合作设立中小型风力机系统测试平台(实验室),占地面积4800平方米,测试场内共设有11个风力机基座,包括150千瓦基座1组(含4个基座),30千瓦基座1个,10千瓦、5千瓦及3千瓦基座各2个,为亚太地区第一座符合国际风力机系统验证标准的中小型风力机系统测试实验室。

目前,该测试场已取得台湾认证基金会(TAF)认证资格,包括性能、耐久、噪音、安全与功能评估,并取得德国企业TüVSüD认可测试实验室资格,可协助岛内产品快速进行验证,行销全球。

考量七股测试平台场地有限,2011年台湾经济标准检验主管部门与台湾大电力研究试验中心合作,在澎湖科技大学校园内建立小型风力机标准风场。澎湖标准风场全年平均风速高达9.75米/秒,设有3座测试风场共6个风力机基座及1座监控室,可提供各型式风力机检测。该测试场并已取得TAF证书,可执行功率性能、噪音及耐久性试验等,也满足AWEA规范要求,并取得DNV合格测试组织认证。

在标准技术发展方面,由两岸专家学者共同起草的两岸垂直轴小型风力机共通标准,已于2013年5月经两岸官方正式确认通过为两岸第一部共通标准,更为全球首创的垂直轴风力机标准,其中垂直轴简易负载模式也为全球首创的试算方法,已纳入两岸各自形成CNS 15176-2-1及GB/T29494标准附录中;未来将以推动形成国际标准为最终目标。

离岸海事工程技术

有关离岸风力发电相关海事工程方面,依据开发时程前后可以概分为施工安装与运转维护两个阶段,二者需要的技术能力并不相同,前者需要大型化机具来进行吊挂、运输、打桩、布缆等,例如大型自立平台、起重船或是同等级驳船、布缆船、打桩船等,而后者运转与维护阶段,大部分只需要维护人员运送船只及风力机维护事宜,需要简单运输船队搭配直升机作业,以便维护人员进行机动性巡逻。若欲进行大型定检维修时,则需要前阶段所述的施工团队或另行雇用吊车或起重机,以便进行变速箱或叶片更换等作业。

发达国家相关技术能力发展较早,主要因为这些国家皆有石油钻探的开发经验,且配合新型安装施工方法持续进行船只设计兴建计划。至于岛内海事工程能力,早期台当局虽有大型海洋工程计划,但因经验及设备不足,往往多仰赖海外机构协助;目前岛内海事工程企业,包括主管机构、技术咨询机构与施工及设备供应机构等,均已有长足的进步及经验的累积。因最近数年鲜有大规模海事工程推出,岛内海事工程产业已有渐趋萎缩情势。而岛内海事工程的技术能力,大多集中于港湾工程及水深较浅的海域工程,且使用的作业船只(包括拖船、平台船、锚船、吊杆船、打桩船等)系配合港湾建设所需而购置,其深水作业条件及作业能力相对受限。

就设备而言,由于过去岛内海事工程多集中在经济及交通建设计划,诸如港埠扩建、电厂设立、中油海域油气探勘开发及电讯、电力管线布设等,其中较大型的设施,则多仰赖海外支援,故岛内现有产企业及相关机构所拥有工作船分为:挖泥船、受泥船、打桩船、抛石船、拖船、起重船及吊杆船、锚船、浮船坞、平台船、潜水工作船、油驳、水驳、研究船、整平船、推船及小艇等。主要是配合港湾建设所需,如港区挖泥工作,沉箱的拖放、抛石及整平等所需的工作船,尤其是挖泥船占相当大比例。

就技术人力而言,对于抛放石料工作、船只拖曳、浅水打桩、海上吊放、潜水与电焊、防蚀等相关的工作项目均具有相当的技术人力,此外在电缆铺设方面,许多离岛的电缆铺设及浅海连接部分均具有施工经验。

整体而言,由于过去岛内海事工程经验局限于港湾及海底电缆的铺设工程,但近年来由于离岸风力电场推动,连带也必须岛内海事工程业投入,故近年来许多厂商均酝酿藉由不同专业组成联盟方式或自行集资筹组公司方式,以应付未来离岸风力发电施工与维运方面需求。

推广应用成果

台湾风力发电藉由资源勘查、技术辅导、研究调查、示范补助与宣导推广等策略,带动风力发电开发企业相继投入风能开发,同时通过“绿色能源产业旭升方案”推动风力发电应用的迅速发展,目前已具商业规模及国际知名度。

1. 大型风力机

大型风力机在近几年来台当局大力推动下,包括公民营总装机容量已经突破600兆瓦,若以满发时数2,500小时估算,每年可发电15亿度电;以一般家庭每月400度用电量计算,可满足超过37万户的用电需求。通过技术引进方式,辅导风力发电开发企业掌握风力发电场运维技术;同时发展关键零组件产制能力,促进风力机组件本地产化。

岛内厂商于累积多年发展关键零组件经验后,零组件自制率已达75%以上,并促成岛内成立1家自主系统厂,投入2兆瓦风力机系统开发,扶植台湾成为第8个兆瓦级大型风力机的设备制造地区,显示台湾风力发电产业供应链已成型,并持续发展增长与茁壮中。未来将持续协助岛内企业掌握关键技术,并从系统面提高产品附加价值,成为高附加价值产业典范。以下具体说明推广应用的实质成果:

(1) 掌握兆瓦级风力机关键元件技术能力

选定2兆瓦风力机成本占比最大及岛内企业最有机会切入的4项关键元件(齿轮箱、叶片、控制系统与电力转换器),从设计、分析、制造与测试验证着手,协助岛内企业掌握完整技术能力,其中齿轮箱完成背对背测试通过GL认证;叶片则具备42米长玻璃纤维生产能力与测试技术。

(2) 促成岛内成立自主系统厂

台湾企业投入系统开发,已于2010年3月推出本地产2兆瓦风力机系统,岛内风力发电产业进入新里程碑,成为全球第8个兆瓦级风力机生产地。此项成果填补了岛内风电供应链重大缺口,更使得未来岛内大型风电可以不需再完全仰赖进口。

(3)协助改善岛内陆域风电场的可用率

结合岛内风电企业与业主,协助改善岛内陆域风电场的可用率,完成机舱转向液压刹车片故障分析与研制。针对Z72型风力机的机舱转向刹车片,进行相关性能与材质混合物内容的实验与检测,并解决相关机舱转向煞车系统问题,促进此型风力机磨耗材本地产化,并已应用于风力机。依据载荷分析结果,设计新型制动机构,提出机舱转向马达系统机构介面改善设计,提升制动力矩额定值的47%,且通过新型元件设计,延长元件使用寿命,并已替换原有制动系统。针对完全为进口的大型风力机进行诊断及维修技术的开发,并同时投入智慧监测系统研制,2010年已初步掌握大型叶片及齿轮箱修护能力,使风电设备可用率提高30%以上,并逐步在岛内建立起自主的风电场维运体系。

(4) 风场选址与风能评估

通过风能气象模式,完整分析模拟台湾本岛风能分布资讯,并通过网站方式将资讯公开,可供有兴趣者进行查讯或作为研究之用。也完成陆域次级风场的场址评估与筛选。再配合复杂地形及短期预测技术,已协助开发企业进行风力机配置评估及风场发电量估算等开发作业,有效提升营运调度的效率。

2. 小型风力机

2010年至2012年,岛内累计架设941台小型风力机,虽然台当局已公布再生能源电能采购费率,针对1至10千瓦小型风力机采购电价为每度电7.3562元,但从推动采购优惠费率迄今,仅有不到5个项目取得申请售电批准,显示目前费率的经济性诱因不足,对于小型风电运转相关参数掌握也相当有限,尚无法导入融资体系建立商业模式;因此,目前在岛内装置仍以零星个案的独立型应用为主。

岛内目前小型风力机装置分布,北部占50.9%,中部26.35%,南部14.88%,东部1.17%,离岛6.7%。以2012年新增装置量进行分析,前5名分别为新竹县(84台)、台中市(39台)、台南市(37台)、新竹市(28台)与桃园县(19台)。

目前岛内主要应用市场为风光互补路灯、一般住宅、学校及观光地区为主,预估2015年在高楼大厦运用将会有突破性增长,偏远乡村运用也将增加,另外招牌及交通标示、观光地区等应用项目则为稳定增长。至于2012年主要外销应用市场为偏远乡村、风光互补路灯、船舶及基地台应用等;预估2015年建筑整合型小型风力机的概念将会于海外市场兴起,因此一般住宅及高楼大厦的运用将会增加,而偏远乡村、风光互补路灯、基地台及船舶运用则为稳定增长。

科技发展指标与未来时程

未来朝降低能源发电成本方向发展,最终希望能够超越一般化石能源发电电价成本,达到所谓“市电同价”的黄金交叉点,再生能源才能更具竞争力更为普及。从整个影响能源发电成本关键因素分析,为了降低成本,期初投入设备成本、运维成本,以及年售电量(与风场风况有关)是关键参数。而能够影响这3个参数的关键,从技术角度而言,则是效能及可靠度提升。

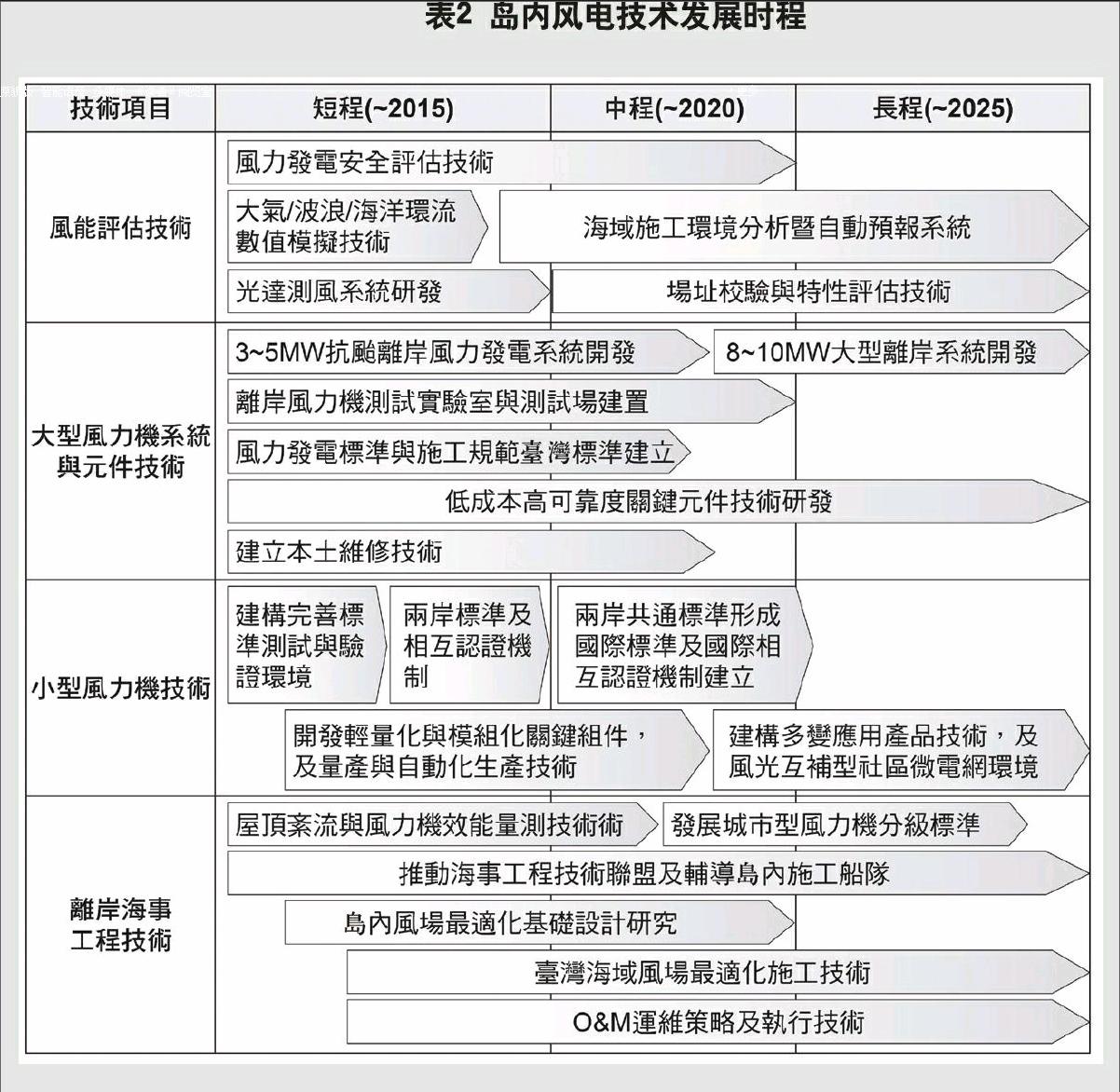

以离岸风电而言,由于技术尚未成熟,加上海上施工与维护不易,能源发电成本相对来说比陆域型高出许多,在技术上尚有许多必须改进项目。表2汇整了台湾相关研究计划所列未来技术发展指标项目,包括整体设计概念、制造、叶轮转子、运维、控制、电力系统、塔架/结构、资源评估与海事工程等。

台湾风电技术近期发展重点为:

1. 风能评估技术

风力发电开发首重风能条件评估,为了解场址开发条件,无论是设立风速塔进行长期风速观测或是进行数值模拟分析,均有其必要性。为掌握精准评估与预测能力,并应用于风场开发与运维,故规划未来的重点推动策略包括:

(1) 风力发电安全评估技术:掌握离岸风力机安全评估技术,通过风能与海象环境资料调查分析与验证,提高风力发电场址评估准确度,提供风场海气象条件作为风场规划设计之用,并以降低离岸开发风险为主要目标。

(2) 大气/波浪/海洋环流数值模拟技术:整合海域气候窗口研究,进行短期施工作业风险指标预报,提供风险指标快速又有效地掌握海气象作业环境,以降低施工成本。并可应用于离岸风电场开发前、开发中与开发后各阶段施工运维工作,以及大型风力电场发电量预报,提供电力并联品质掌控性。

(3) 光达测风与场址校验技术:研发光达测风系统,可移动性的观测特色补足传统观测的不足,可应用于风力发电性能测试场址校验与风能特性分析等。

2.大型风力机系统与元件技术

大型风力机建置从设计制造到测试与验证,除各零组件技术必须独立开发测试外,最后还需要进行整合测试,才能通过国际规范的严苛测试条件。尤其是离岸风场恶劣环境,在整个开发上更需要严谨测试,才能够确保机组正常运作。因应离岸示范风场推动,未来将掌握完整元件与整机技术、了解运转维修技术,并完善测试验证环境,以使岛内相关能力能够完备,以支持建立本土风电产业。技术发展重点为:

(1) 大型风力发电系统与零组件设计分析技术:掌握自主化低能源成本系统设计技术,研发可大幅减轻机舱重量的系统架构,以使风电成本能下降;并必须具备抗台耐震的设计,符合岛内地理环境条件,可降低因台风所造成的风险,开发包括抗台复合材料叶片技术、高可靠度的齿轮传动技术、电力转换与控制技术以及智慧维护技术等,以增加整机运转效能与可靠度。

(2) 大型风力发电测试验证环境建置:建立大型风电叶片与传动链测试平台,并完成测试场的建设,节省测试时间与成本,并建立相关风力发电国家和地区设计需求、施工规范或测试验证规范,包括符合岛内台风气候的设计标准。

(3) 运转维修技术:通过掌握本土维修技术,降低对海外技术依赖,减少风力机故障后停机时间,大幅降低运行维护成本。

3. 小型风力机开发技术

小型风力发电机的技术推动策略包括4个重点,并应搭配激励政策及岛内分散式能源早期市场积极布建:

(1) 发展建筑物屋顶的紊流与风力机效能测量技术,以及城市建筑的风能特性微观选址技术。

(2) 构建完善小型风力发电机性能与安全标准测试与验证环境。

(3) 量产与自动化生产技术发展。

(4)发展新技术及开发产品多样化应用。

4.离岸海事工程技术

目前岛内海事工程技术能力大多集中于港湾工程及水深较浅的海域工程,现阶段能力尚不足以支援离岸风场开发的海事工程技术。由于关键技术门槛有相当大比例取决于资金调度能力,故岛内企业对示范奖励办法所引发商机充满期待,已陆续开始组织团队及研拟船只设计蓝图,并酝酿投资兴建风场开发所需的安装船。

以目前市场现况而言,分担技术开发风险是较受注目的重要课题,故通过成立产业联盟方式,不仅在资金方面可采用共同投资方式进行研发,在技术方面更可以联盟名义进行技术引进,以利于关键技术分工及整合。未来技术推动重点在于成立以技术提升为导向的产业策略联盟,藉由此一联盟整合岛内海事工程资源,并通过技术引进及合作关系,共同推动及建立岛内离岸风电建置及运维的自主能力。