基于LS-SVM 和神经网络的五轴加工中心误差补偿策略❋

王东斌,汪惠芬

(1.江苏省徐州机电工程高等职业学校,江苏 徐州 221011;2.南京理工大学 机械工程学院,江苏 南京 210000)

0 引言

加工中心误差检测的方法主要有单项误差检测和对角线误差检测,五轴加工中心的误差至少有40多项。一般采用单项误差检测法,即需要对每个坐标轴进行校准和测量,时间长,效率低,且由于数据时间间隔过长,采集误差的随机性会影响数据的连续性和关联性,使得数据的有效性降低。而且加工中心单项误差的变化情况并不能与最终加工误差有效映射,甚至有时的变化趋势截然相反,导致最终对单项误差采用的补偿效果不理想,数据偏差较大。对于多轴加工中心,经综合考虑,采用空间误差检测方法能够比较客观地反映刀具相对于工件的加工真实误差,进而实施有效的误差补偿。

1 五轴加工中心运动链构型与误差检测方案设计

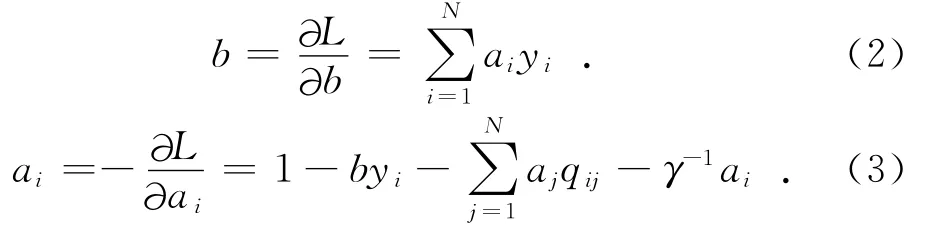

五轴加工中心如图1所示,其从加工功能上可看作是车削中心和铣镗中心组合的产物。车削中心具有8个控制轴,其中4个为联动轴,可实现车钻镗复杂零件加工;铣镗中心比车削中心多出一个旋转轴B轴,共计9个控制轴,因此可实现5轴联动,这使得五轴加工中心能加工出表面曲线更复杂的零件。

图1 车铣复合五轴加工中心

1.1 五轴加工中心运动链构型

针对本文试验用五轴加工中心的构型,设计满足空间误差和热误差整体补偿方案。主要依据五轴加工中心传动链的结构特点,在车主轴、铣主轴、旋转轴、工作台、刀架等主要机构安装16个检测传感器,通过合理布置使所检测的误差更全面和有效。

1.2 误差检测方案设计

误差检测方案具体如下:

(1)在车主轴床身和铣主轴工作台之间,可以采用激光多普勒干涉仪测量得到3个定位误差、4个体对角线误差、3个垂直度误差以及6个直线度误差。

(2)通过实时数据检测可以得到主轴温度及5个热漂移数据信息。

采用分步对角线误差和热漂移误差的综合检测方案设计,可以较为直观地获取刀具与工件运动链系统的实际误差,完整地描述五轴加工中心的空间误差特性,从而进行有效的误差补偿。

2 神经网络误差补偿模型

五轴加工中心综合误差具有多样性和不确定性,而误差检测方案包含空间误差检测和热误差检测,由于误差产生的原理和方式不同,这两种误差变化规律大相径庭。因此可以利用神经网络算法,在对五轴加工中心误差补偿的过程中自动识别系统的特性,包括输入空间误差数组、热误差数组、预留数组,从而自动适应系统随时间的特性变异,以达到对误差系统的最优控制。

2.1 神经网络的构建

BP网络结构如图2所示,输入层、隐含层和输出层分别有n、p、q个单元节点;输入层与隐含层之间的权值为w;输出层与隐含层之间权值为v;i、j、t分别表示若干层级神经单元。空间误差和热误差需要运用生物遗传学、最优控制、支持向量机等方法建立相应的数学模型,其输出为五轴加工中心坐标轴的补偿值。如需补偿误差增益,则按减少期望输出与实际输出间误差的原则,运用BP神经网络拓扑关系,从输出层经各隐含层,最后返回输入端,并调整该输入层的权重数值。

图2 BP神经网络综合误差补偿模型

2.2 LS-SVM 误差补偿模型

本文的误差辨识建模采用最小二乘支持向量机建模。该方法是在基于BP神经网络模型的基础上,采用最小二乘线性系统作为损失函数,将原问题转化为线性方程,从而简化了计算,使收敛速度加快。

LS-SVM的函数建模描述为求解如下问题:

其中:xi为输入量,i=1,…,l;yi为目标值;w为权值矩阵;e为误差变量;γ为可调参数;b为偏移量;φ表示输入到特征空间的非线性映射。求解该问题可引入Lagrange函数,分别对各参数求偏导得到该问题的最优条件,消去w和e可得:

其中:ai为拉格朗日乘子;L为样本取值空间;qij=yiyjKij,Kij=φ(xi)Tφ(xj)定义为核函数。在 LS-SVM回归建模可表示为如下形式:

a、b可由式(2)、式(3)求解出,从而构建加工中心误差辨识LS-SVM回归模型。

3 加工中心误差传感器布置

3.1 测量装置与靶标布置

选用光动公司LDDM激光多普勒干涉仪对某五轴加工中心进行了分步体对角线空间误差检测。首先建立坐标系,确定一个立方体的空间作为检测区域,然后安装激光干涉仪测量装置,包括激光头、反射镜、传感器等。在安装时将激光头固定安装于床身,同时要将反射镜固定安装在Y轴对应的驱动丝杠的滑块上。

3.2 传感器布置方案

将16个传感器分成4组,图3示出了部分传感器的具体位置。测量主轴运动及工作台滑块采用9号~16号传感器;测量主轴温度为1号~4号传感器;测量机床床身温度为5号~6号传感器;测量机床内部环境温度为7号~8号传感器。加工中心连续空载运行6h,采集这16处温度值以及主轴的轴、径向热变形位移。然后每隔6min采集一组数据并记录,前后可以获得60组数据用于基于LS-SVM方法的热误差数据建模计算。

3.3 空间误差检测与补偿

进行空间误差检测时,首先使铣主轴的X、Y、Z三坐标轴联动,检测出4个体对角线的空间位移误差。用激光干涉仪沿每一条体对角线进行正向和反向测量,获得2组数据曲线,如体对角线B轴正向曲线和B轴反向曲线。然后根据体对角线数据和曲线,获得与体对角线相对应的X、Y、Z三坐标轴正、反向误差。经过多次测量,可以获得X、Y、Z三坐标轴的定位误差和垂直直线度误差。最后将多次获取的正、反向误差数据取均值,获得平均误差。具体补偿步骤如下:①输入向量为空间误差数组和热漂移数组;②输出向量为数控系统X、Y、Z三坐标的补偿值;③根据基于空间误差神经网络算法确定空间误差输入层至中间层的连接权重,根据热误差LS-SVM函数建模确定热误差输入层至中间层的连接权重,以及计算精度值和最大学习次数;④重复校核以验证机床的空间误差数据。

图3 检测位移传感器布置图

4 误差补偿及结果分析

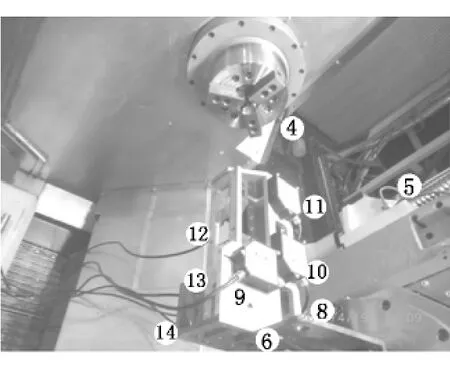

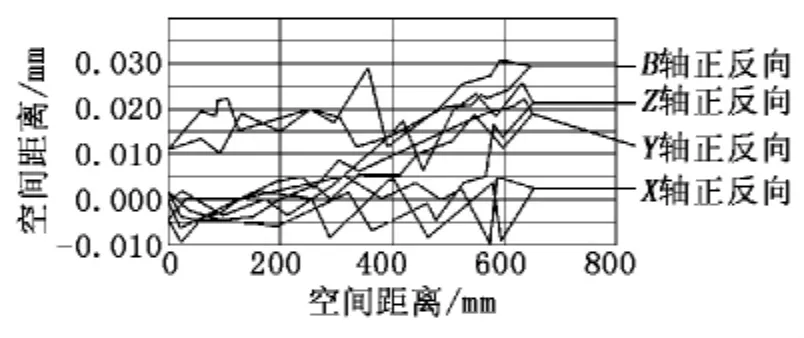

在对五轴加工中心进行空间误差检测的基础上,通过调整对数控系统误差进行补偿,补偿前、后的检测条件和测量方式不变,得到的补偿前、后的误差曲线分别如图4、图5所示。

图4 补偿前的误差曲线

图5 补偿后的误差曲线

图4中,补偿前的误差曲线基本是平稳向上趋势,综合误差与加工中心工作行程空间基本呈线性关系,随着机床运动行程距离增大,累积误差也不断增大,误差整体在-10μm~70μm之间。在实施误差补偿后,误差曲线急剧波动,这反映了数控系统在用G代码调整后的误差情况。可见补偿后体对角线的误差得到了很好的改善,误差趋势由线性增长变为波折起伏,误差整体控制在-10μm~32μm之间,精度提高了47.5%,这说明空间误差补偿效果明显。

5 结论

本文设计了基于LS-SVM和神经网络的五轴加工中心综合误差检测方案。在综合考虑空间误差和热误差的影响条件下,提出了五轴加工中心综合误差补偿方法。运用LS-SVM和神经网络算法建立了几何误差和热误差综合补偿模型,实施整体补偿之后误差控制在-10μm~32μm之间,精度提高了47.5%,取得良好的实验效果。