基于AWE的某型火炮中变位齿轮分析

张孝明,刘树华,彭克侠,张 亮

(1.中北大学 机电工程学院,山西 太原 030051;2.65154部队,辽宁 朝阳 122513)

0 引言

对小口径火炮而言,高低机和方向机的灵敏度和精确度对处于战场中的火炮发挥其优秀性能起着至关重要的作用,而解决问题的关键因素之一就是齿轮的传动性。标准齿轮有着互换性好、设计简单等优点,然而在提高齿轮传动性能方面却存在着较大的局限性。

目前国外的传动系统正发生着日新月异的变化,新技术、新材料、新传动形式不断出现,润滑失效技术和润滑技术也取得了突飞猛进的发展,传动系统呈现出多样化和复杂化趋势。我国小口径火炮传动系统虽然已经取得了很大的发展,但是在一些方面与国外相比还存在着差距,传动系统的一些设计制造方法以及实验测试方面的诸多问题仍然需要改进和加强。

对于齿轮来说,如果设计不合理就会影响其传动特性,产生大的噪声和振动,进而影响到其可靠性和工作精度。通过研究其振动的固有频率和振型以避免传动系统在工作过程中发生共振或者有害振型,通过对其强度分析来甄别变位齿轮的优越性。

1 变位概述

从改变标准刀具对齿轮毛坯的径向位置或者以改变标准刀具的齿槽宽来切制出的齿形作为非标准渐开线齿形的齿轮就是变位齿轮。切制轮齿时,改变标准刀具对齿轮毛坯的径向位置称为径向变位;改变标准刀具的齿槽宽称为切向变位。最常用的是径向变位,切向变位一般用于圆锥齿轮的变位。

变位齿轮与标准齿轮相比,其模数、齿数、压力角均无变化,但是在正变位时,齿廓曲线段距离基圆较远,齿顶圆和齿根圆也相应增大,齿根高减小,齿顶高增大,分度圆齿厚与齿根圆齿厚都增大,但齿顶容易变尖;在负变位时,齿廓曲线段距离基圆较近,齿顶圆和齿根圆也相应减小,齿根高增大,齿顶高减小,分度圆齿厚和齿根圆齿厚都减小。

变位齿轮具有如下优点:

(1)减小齿轮在装配过程中的结构尺寸,即改变中心距,减轻其质量。

(2)避免齿轮的根切,提高齿根的弯曲强度。

(3)提高齿轮齿面的接触强度、抗胶合和耐磨损能力。

(4)修复被磨损旧齿轮从而配成一个正变位齿轮,以节省材料和加工等费用。

2 变位齿轮在某小口径火炮中的仿真分析

2.1 原齿轮参数

变位齿轮的齿数分别为z1=24和z2=36,小齿轮采用正变位,变位系数为X1=0.1;大齿轮采用负变位,变位系数为X2=0.1。具体参数如表1所示。

表1 齿轮参数

2.2 模型的建立

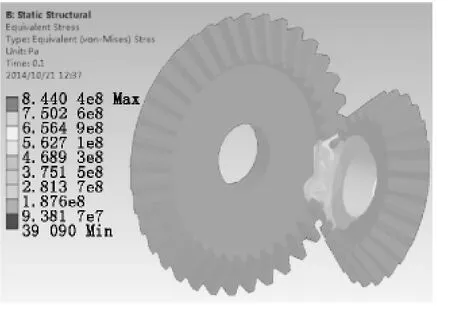

在UG软件中根据相关工程要求建立好齿轮的有限元模型,并导入AWE有限元软件中。变位锥齿轮的三维模型如图1所示。分析其应力状况共分为3步:第1步为启动初期,设有5个子步,每个子步为0.1ms,终止时间0.5ms;第2步为过渡期,设有5个子步,每个子步为10ms,终止时间45ms;第3步为平稳期,终止时间为0.1s。

图1 变位锥齿轮

对齿轮施加边界条件,保留主动轮绕中心轴自由转动,约束轴向和径向自由度;对从动轮的中心孔进行全约束。

2.3 仿真计算与计算结果

以小齿轮为主动轮,对锥齿轮施加转矩载荷,如图2所示。

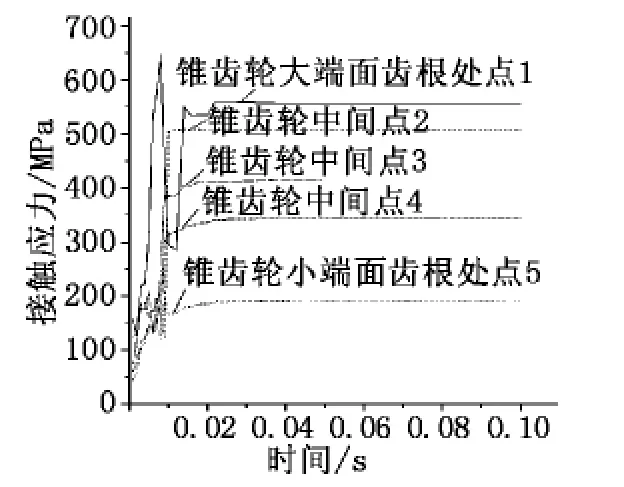

通过计算仿真,得到其接触应力。图3为变位齿轮的接触应力。图4为非变位齿轮的接触应力。

图2 小齿轮输入载荷变化

从图3和图4中可以看出:变位齿轮的接触应力明显小于非变位齿轮,变位齿轮的最大接触应力为661MPa,远小于非变位齿轮的最大接触应力844 MPa,且它的其余部分应力均在600MPa以下。由于锥齿轮沿齿面的接触应力不均等,因此,在变位小齿轮齿根处沿齿轮面选取5个节点进行受力分析,分析结果如图5所示。

图3 变位齿轮的接触应力变化

图4 非变位齿轮的接触应力变化

图5 小齿轮5个节点接触应力变化曲线

通过图5可以看出:其最大应力位于锥齿轮大端部,最大为640MPa;在启动初期有波动现象,这很有可能是因为启动初期齿轮传动不平稳所造成的,但对齿轮的传动影响不大,可以忽略。

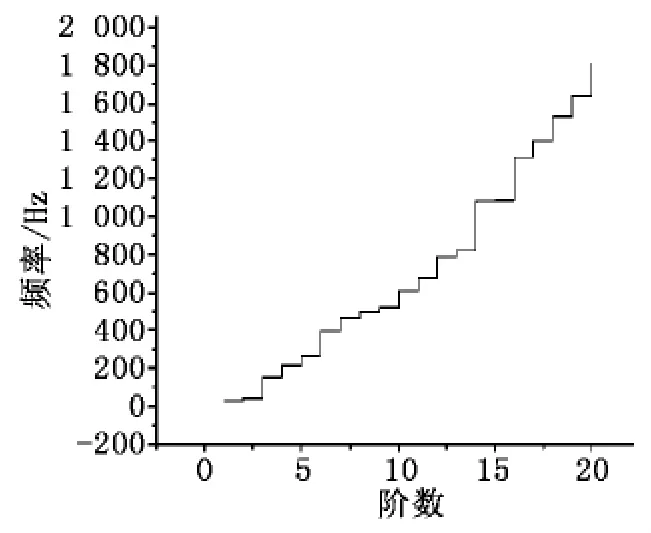

以15Hz的激励频率对该锥齿轮进行驱动,从而对变位锥齿轮进行模态分析,得到其前20阶模态频率如图6所示。从图6可以看出,第1阶模态的频率约为27Hz,略大于系统的激励频率。但在实际工况中,由于两个锥齿轮与两齿轮轴固连,其结构频率还是会有所降低的。

3 结论

本文介绍了变位齿轮带来的结构方面优势。结合变位齿轮在某小口径火炮上的应用,分析了一减速传动齿轮的接触应力情况和模态频率。研究表明:对其变位处理可以在一定程度上降低传动齿轮的接触应力;其第1阶模态频率为27Hz,大于激振频率15Hz,从而不会发生共振现象,进而为齿轮优化提供了重要参考。

图6 变位齿轮前20阶模态频率

[1]白金兰,王殿忠.有限元法在标准直齿圆柱齿轮轮齿弯曲疲劳强度计算中的应用[J].沈阳航空工业学院学报,2001,18(1):12-14.

[2]包家汉,张玉华.基于啮合过程的齿根应力仿真分析[J].机械传动,2005,29(1):19-22.

[3]陈淑玲,陈帆,林利芬.基于ANSYS的减速器斜齿-直齿圆柱齿轮的模态分析[J].企业技术开发,2012,31(4):6-8.

[4]成大先.机械设计手册[M].第5版.北京:化学工业出版社,2008.