83dtex/72F细旦涤纶长丝假捻工艺探讨

朱雪梅

(江苏工程职业技术学院,江苏 南通 226007)

细旦涤纶拉伸变形丝作为超细类纤维中的一种,具有质轻、韧性强、手感柔软爽滑、色泽鲜艳、透气舒适、真丝般的高雅光泽和良好的吸湿散湿性。长丝可直接用于织造。

随着人们生活水平不断提高,为了满足消费者对纺织产品多样化、新颖化、流行化、高级化的需求,化纤产品正在向着高品质、高附加值的方向发展。近年来,以细旦涤纶长丝为主的新合纤在合成纤维中脱颖而出,逐渐占据了一定的市场份额,并在不断蓬勃发展之中。

1 试验部分

1.1 主要设备

加弹机日本TMT公司ATF-1500FOUR型涤纶加弹机;摩擦盘聚酯氨材料PU盘;条干仪UsterⅡ条干仪;染色设备UNHARD INTER1RADECH8718染色机;织袜设备无锡永新GE588织袜机。

1.2 工艺流程

83dtex/72F细旦涤纶低弹丝是新开发的品种,所以需要进行试验打样才可以投入整机生产,采用日本TMT公司的TMT-ATF1500FOUR机型,其工艺流程如图1所示。

2 结果与讨论

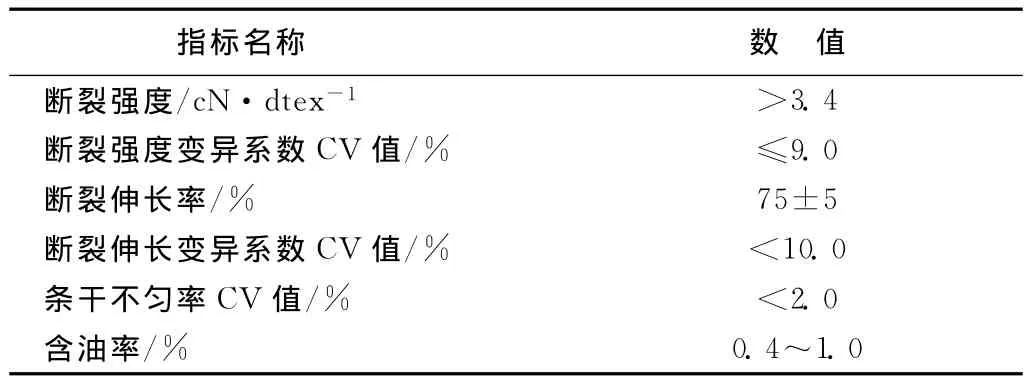

2.1 POY(预取向丝)质量指标

涤纶弹力丝生产实践证明POY的主要物理机械性能指标对后加工工艺和DTY(低弹丝)的质量有很大影响。如POY的断裂伸长率太小,则在后加工时易产生毛丝、断丝;太大则会因后拉伸不足而出现僵丝,DTY断裂强度以及弹性指标下降。POY的条干不匀率大,则DTY的染色均匀性差。对于生产速度较高的后加工,要想获得优质的DTY,POY的主要物理指标要符合表1所列的要求,更重要的是POY的质量必须稳定、均匀。

图1 83dtex/72F细旦涤纶低弹丝的工艺流程图

表1 POY主要物理指标

当然,要想让POY达到此要求,纺丝的速度不能过高,对于83dtex DTY来说,相应的纺丝速度应在750m/min左右。

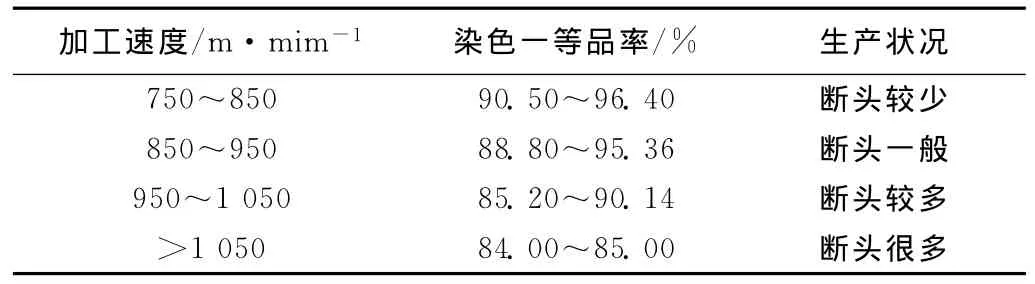

2.2 加工速度(YS)

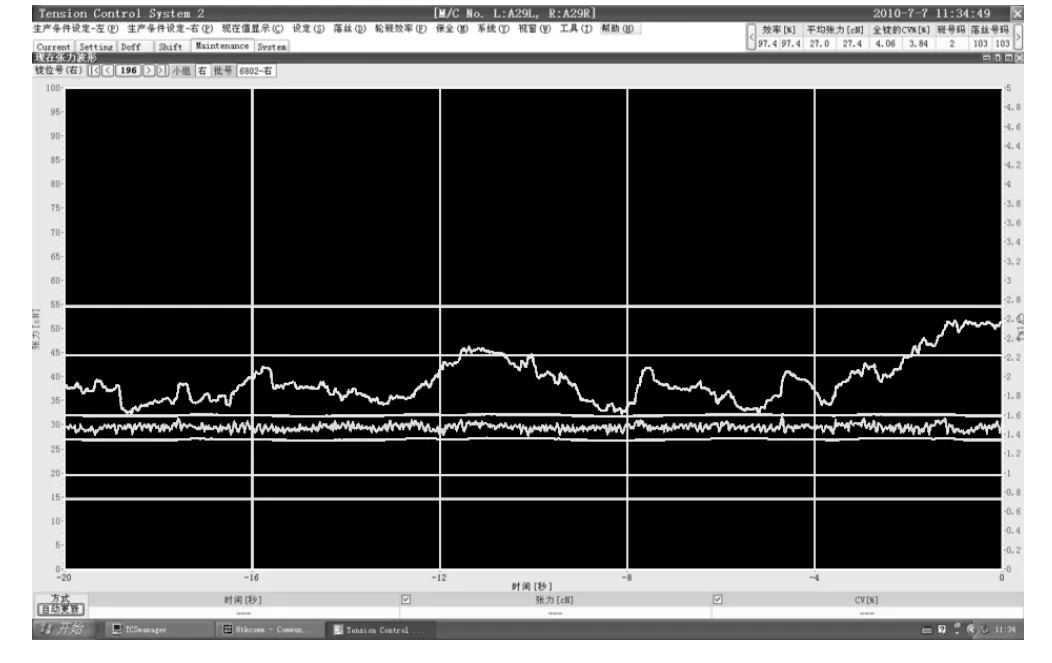

一定的设备对于某一原丝必定有一工艺上所允许的最大速度,即极限速度。速度提高可以增加产量,降低生产成本。但是速度提高后假捻张力升高会增加断头,丝条在第一热箱内停留的时间缩短,DTY的结晶度下降,上染率略有增加,卷曲收缩率降低,毛丝增加,影响断裂强力。

由于变形时间等于第一热箱长度除以丝条的线速度,冷却时间等于冷却区长度除以丝条的线密度,而加热器和冷却板的长度是固定的,丝条的线速度与热变形的时间和冷却时间有关。丝条的拉伸变形加工速度不同,其变形时间和冷却时间也不同,从而影响到假捻张力。随着丝速的提高,变形和冷却时间减少,丝条的热塑性降低,假捻张力提高,而当丝速达到一定值时,变形和冷却时间达不到工艺要求,丝条的热塑性极低,会出现假捻张力波动现象,使假捻变形工艺无法进行。所以最适宜的加工速度一般为极限速度的80%~85%。通过打样试验知道丝速在900m/min时,假捻张力比较稳定,波动比较小,符合工艺及丝质要求。

图2 极限SS1150时假捻张力异常图

表2 加工速度染色性能及其生产状况的关系

2.3 D/Y比

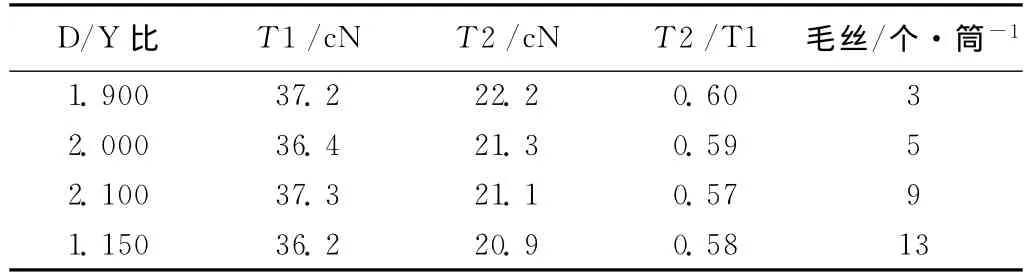

D/Y比是指摩擦盘圆周速度与被加工丝条离开假捻器时的丝速之比。D/Y比对细旦涤纶DTY的卷缩率、卷曲稳定性、强度和伸长度等影响不大,这是由于当摩擦盘将外部摩擦转矩加到纤维上时,纤维便产生转矩,得到加捻。

随着D/Y比的增加,T2张力下降,捻数增加,卷缩率增加,残余扭矩(残余在假捻变形丝中的扭应力)亦增加,直至转矩增加到足以克服纤维与摩擦盘表面之间的摩擦力时,纤维开始滑动。但对其蓬松度不均匀性、僵丝和毛丝等影响较大。生产中改变D/Y比会产生不同的加工加捻张力和解捻张力。从表3可以看出D/Y比较高时,丝束握持力较低,易打滑,并产生毛丝和紧点。生产中D/Y比控制在2.000即可不影响假捻效果并稳定生产。

表3 D/Y比对DTY假捻张力的影响

但是在实际生产中,当D/Y比增加时,假捻度上升,低弹丝取向度增加,不利于染料分子向纤维内部扩散,染色向浅,反之向深。而气温的上升和下降对于TCST2(在线张力)的影响非常大,所以在实际生产中D/Y比是经常变动参数之一。当气温上升时,TCST2张力会明显下降,此时染色偏浅,则将D/Y比参数向下调小来提高TCST2张力。当气温下降时,TCST2张力会明显上升,此时染色偏深,则将D/Y比参数向上调大来降低TCST2张力。但是调整的幅度不能太大,每一落次最大只能调整0.03,并且每次只能调0.002~0.003。否则将对丝卷的质量产生影响。

2.4 卷绕超喂(OF3)

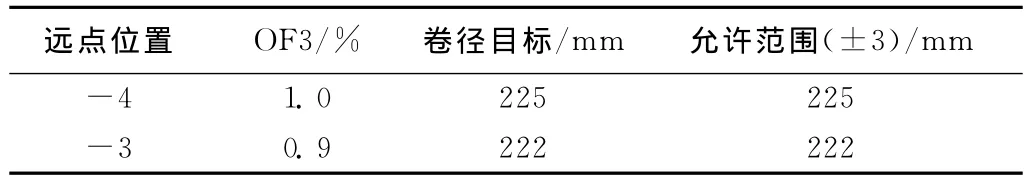

第三超喂率对物理性能没有直接关系,只是调节卷绕张力,控制卷径大小,OF3上升卷绕张力下降。卷绕超喂设定过大,卷绕张力变小,卷径变大,影响退绕;而卷绕超喂设定过小,卷绕张力变小,容易产生跳筒子,纸管变形等,最终亦影响退绕。

通过加工试验得到:卷绕超喂设定在0.90%时,不易产生飘丝,此时得到卷绕张力为18g左右,纸管正常,退绕顺利,能保证后加工的需要。如远点位置为-4时,卷径目标值为225mm,OF3设定为1.0%,而当生产品种83dtex/72F的DTY时已将远点位置改为-3,所以OF3为0.9%。卷径目标为222mm。如表4所示。

表4 远点位置变化对OF3和卷经的影响

但是在实际生产过程中受到气温的影响,卷绕直径会偏大或偏小于目标值,此时将OF3调小或调大来改变卷绕直径的大小,直至达到目标值。

2.5 卷绕时间

根据后加工的要求,对成品DTY进行定重定长,以便后道整经退绕,卷绕时间是定重的主要因素。平时每台机器除了开机、改批、保养后第一落要确认卷经重,还要每5天进行定期确认卷经重。根据卷绕时间的公式 T=[(丝卷定重×10 000/YS)/POY 实际线密]/[拉伸比×(1-POY含油-DTY含油)×100]或T=卷净重/DTY实际纤度×1 000/YS得出卷绕时间为823min。

但在实际生产中,考虑到环境、油轮转速、油位等因素的影响,在正式投入生产的第一落满卷落纱前确定卷绕时间。丝卷定重6 010g,当卷绕时间为813min时,将丝卷落下来称重为5 896g,则每分钟卷绕7.3g,10min卷绕73g,所以813min会卷绕5 969g,距离定重6 010相差41 g,则还需卷绕6min才能达到要求。

一般而言为了确定落纱时间,在正式投入生产的第一落满卷落纱前通过已卷绕的卷重来计算卷绕时间与实际生产是否吻合。为了提高落纱时间的准确性,在选定已卷绕的时间越接近满卷时间,得出的结果越准确。

最后决定落纱时间为829min时,等到落纱时再次确定卷重是否在定重范围内。一般卷重允许偏差在目标值的±20g。

试验结果表明83dtex/72F的丝卷卷绕时间定为829min,可满足客户需求。

2.6 网络压空

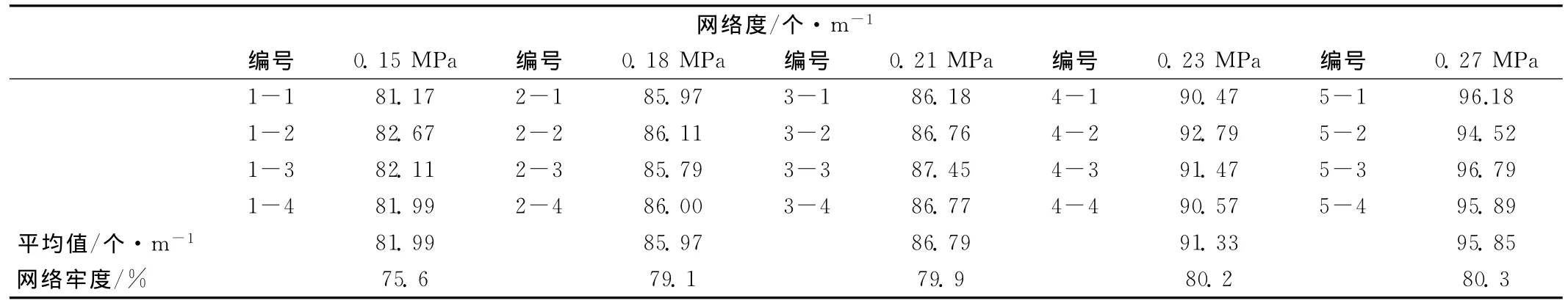

DTY网络丝是DTY丝经网络喷嘴在压缩空气的作用下加工而成,它在改进DTY的极光效应和腊状(树脂)感方面有较好的效果,并给DYT丝带来某些独特的风格。网络丝又分为重网、中网、轻网和超轻网。一般情况下,各种性能的网络丝是由相应类型的网络喷嘴生产,才能达到最佳的效果。根据产品要求的网络度(中网)和考虑节约喷嘴投资,选择的喷嘴型号为X40.51。

网络度主要取决于压缩空气对DTY长丝产生的高频振动波的频率,而振动波的频率又取决于压缩空气的压力、DTY的纤度、丝条的张力(网络张力)、加工速度以及两端夹持的距离等。当其他条件不变或已定的前提下,通过改变压缩空气的压力来调节网络度和网络牢度。其变化情况如表5所示。

表5 不同压力下的网络度与网络牢度

在网络加工过程中,当压缩空气压力较低时,随着压缩空气增加,网络度和网络牢度都随着迅速增加,但当空气压力增加到一定值时增加会减慢。这是由于当网络压缩空气压力刚增加时,喷射气流对丝条撞击力增加,丝道内的流体紊流加剧,从而使丝条的振动频率增加,丝条网络度随之增加,且网络结点不易松解,牢度增加。当压缩空气压力增加到一定值后,丝条的高频振动频率接近临界值,因而网络度的值增加逐渐缓慢,直至平衡值。

试验结果表明:空气压力控制在0.21MPa,即能得到满足后加工需要的网络度。

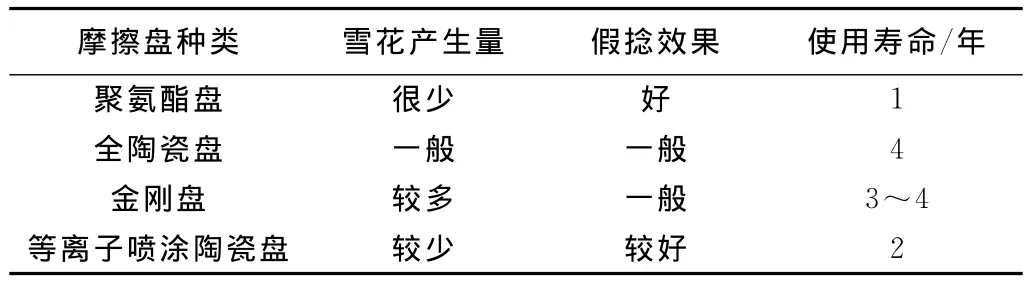

2.7 摩擦盘材质及组合

由于摩擦盘与丝条直接接触摩擦,并施加于丝条假捻张力,因此摩擦盘的材质对丝条假捻效果及物理性能影响较大。摩擦盘的使用是衡量DTY强度、深度的重要因素,也是DTY产生僵丝、毛丝、断头、染色等不良丝的重要因素。摩擦盘的类型多种,生产涤纶细旦丝最常用的是陶瓷式和聚氨酯两种。根据实践(表6)对比丝的变形效果来,纺丝速度在900m/min时聚氨酯加工的细旦涤纶DTY,断裂强度和断裂伸长率、卷曲率都比较高,而且对丝的表面损伤比较小,这样在加工过程中,断头率以及产生的毛丝也会减少。

表6 不同材质摩擦盘加工的DTY质量对比

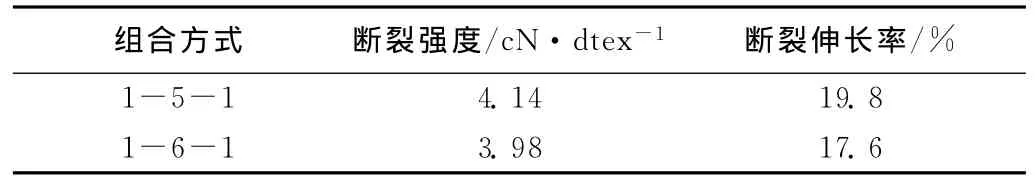

然而摩擦盘的组合也是多种的,表7所示是不同组合方式对断裂强度和断裂伸长率的影响。试验结果表明:在生产中选用1-5-1组合形式的聚氨酯盘,细旦涤纶DTY产生雪花少、卷曲均匀、生产稳定。

2.8 DTY油剂

合成纤维油剂是合成纤维制造及纺织加工过程中必须的助剂之一。它的作用是增加纤维的润滑性,调整纤维与纤维之间、纤维与金属之间的摩擦因数,增加纤维集束性,减少生产过程中的静电现象等。DTY油剂不仅要赋予纤维优良的平滑性、抗静电性、集束性和可洗性,而且必须适应DTY高速加工条件下的上油工艺,因此它必须具有以下几方面性能。

表7 不同组合方式对DTY物性的影响

(1)粘度适当 涤纶DTY上油率一般为2%~3%(油轮转速设定为0.55r/min),粘度过高,上油不均匀。因此拉伸、假捻速度加快后,要求油剂粘度较低,但粘度过低,上油率达不到要求,会引起油剂飞溅,所以DTY油剂粘度应控制在适当的范围内。

(2)油剂与纤维亲和性好,有良好的平滑性 油剂在纤维表面分布均匀,形成一层均一薄膜,可保护纤维,减少磨损,适应后加工要求。

(3)有一定的抗静电性 涤纶纤维脱水性强,吸湿性差,比电阻高,因此在加工过程中,会因摩擦产生静电,造成加工困难。

(4)可洗性 油剂能良好地分散于水中,容易洗去,不影响后织造加工工序。

综合以上因素以及成本素考虑,经过试验结果表明使用油剂型号为传化720S,可满足工艺及丝质的要求。

2.9 其他工艺参数

对于TMT公司的ATF-1500FOUR型加弹机来讲,生产出质量优良的DTY,除以上所涉及的工艺参数外,还有牵伸比、热箱温度、冷却板温度、定型超喂等工艺参数的影响。

(1)随拉伸倍数的增加,在一定范围内DTY强度增加、伸度下降、线密度下降。高的拉伸倍数导致高的T2(解捻张力),则加捻张力的捻丝分量增加,会导致较高的捻度。拉伸倍数过大,会引起假捻张力增大,使毛丝和断头率增加;拉伸倍数过低,会造成拉伸不均,并形成僵丝,使细旦涤纶DTY染色均匀性变差,染色M率(正常丝样占检查总丝样的百分率)下降。经打样试验结果表明牵伸比为1.830时符合产品质量的各项指标要求。

(2)热箱温度取决于原丝纤度、加工速度、预取向度、切片物理指标以及成品丝的物理指标。温度不宜过高,也不宜过低,第一热箱的主要作用是在张力作用下对丝条进行拉伸和扭曲,并对拉伸和扭曲所产生的形变进行紧张热定型。而冷却板的作用则是使纤维的温度降至60~70℃左右,固定丝条的热变形、降低其热塑性,以使丝条具有一定的刚性,更利于捻度的传递。

(3)当丝条出第二拉伸辊后,即完成拉伸变形过程,纤维具有一定的强度、伸度和蓬松性。为了降低丝条的内应力,将第二拉伸辊出来的高弹丝输入第二热箱进行补充热定型。由于第二拉伸辊与第三拉伸辊之间有一定的速度差距(超喂),使丝条在第二热箱略有松弛,故丝条实质上进行了补充热定型,以消除纤维内应力,促使部分能量高的分子链段解取向,达到纤维结构稳定的目的。所以细旦涤纶DTY第一热箱温度应控制在375℃/260℃,第二热箱温度应控制在165℃,生产比较稳定,产品质量可满足后加工的要求。

(4)一般根数比较多的情况下,定型超喂取低些。如果定型超喂过大,丝条会在第二热箱管口处晃动,产生飘丝,导致断头,而且容易使周围邻近的丝断头。试验结果表明定型超喂设定为1.70%。

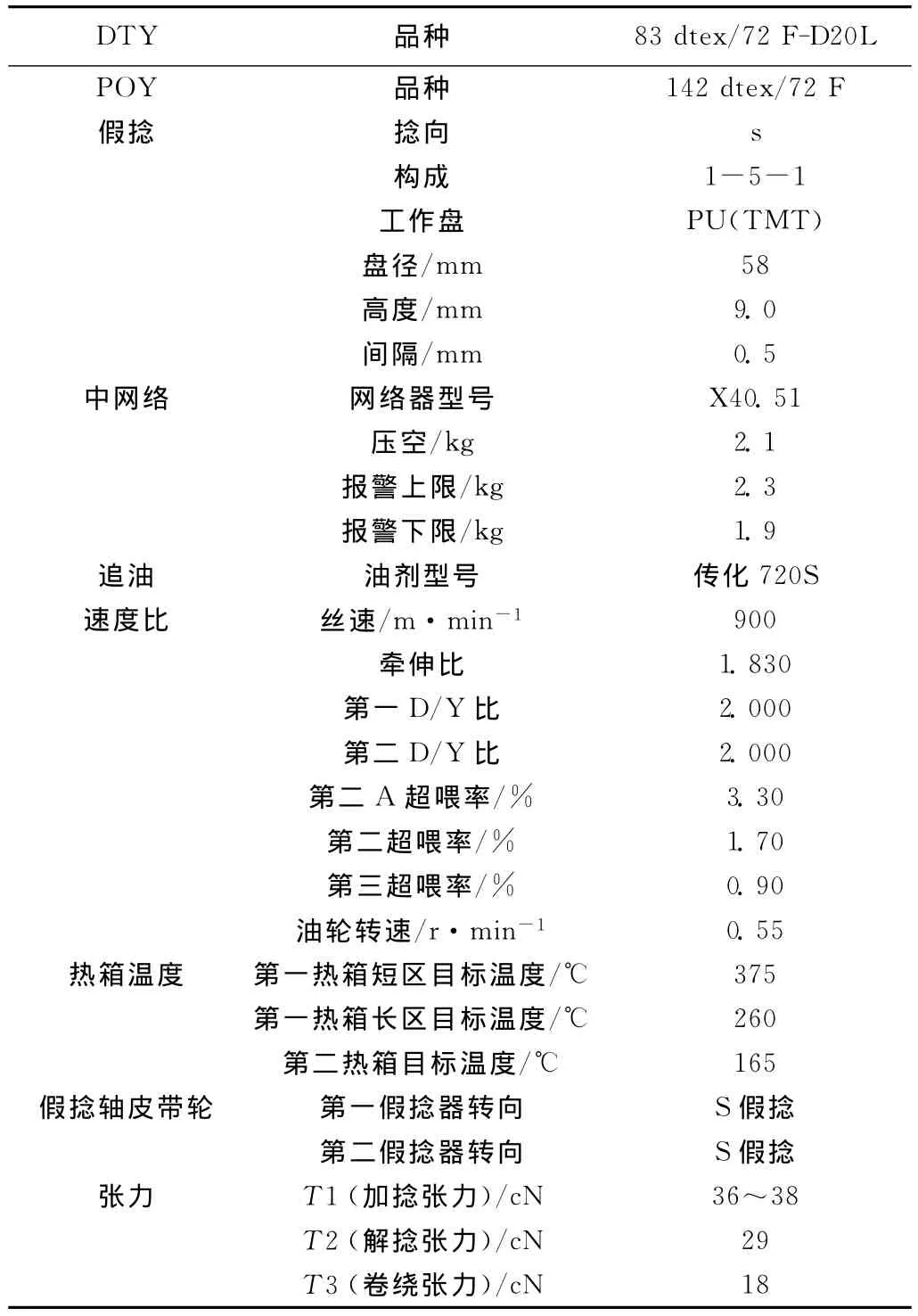

根据以上设计步骤可得主要生产工艺条件表8。

表8 细旦涤纶低弹丝工艺条件

2.10 丝道的影响

在实际生产中,丝道的正确与否非常重要。若丝条未按照正确的丝道经过,对产品的各种物理性能会产生较大影响,直接影响产品质量。主要在线密度、强度、伸长率、沸水收缩率、卷曲收缩率、卷曲稳定度、含油率、网络度、白袜带、染色、DTY外观及张力波形等方面出现各种情况。当丝条未过FR2移丝器时,网络度偏小,白袜带厚,染色为浓染,外观是亮丝,并且张力会偏低4~5g。当丝条未过冷却板时,沸水收缩率和网络度偏小,染色为Z染,并且张力会偏低5~7g。

3 DTY主要质量指标

3.1 物理性能指标

(1)纤度

通过缕纱测长仪卷绕10 000米长的DTY丝,称其重量,即为线密度,用分特表示。

(2)断裂强度和断裂伸长率

利用强伸仪测出纤维拉伸到断裂时所承受的负荷和程度。

(3)网络度

单位长度的纤维所含有的网络节点数,单位为个/m。利用小针对丝条进行网络结点的破坏计算网络度和网络牢度。

(4)含油率

表示长丝含油多少的指标,用百分数(%)表示。含油的多少不仅影响丝卷的后加工质量,还影响丝卷的偏轻偏重。主要是使丝具有平滑性、集束性和抗静电性。

(5)卷曲收缩率和卷曲稳定度

这两种指标只适用于变形丝,主要反映产品在热空气下的收缩效果。如表9所示的卷缩可以判断变形丝的收缩性能优良程度。

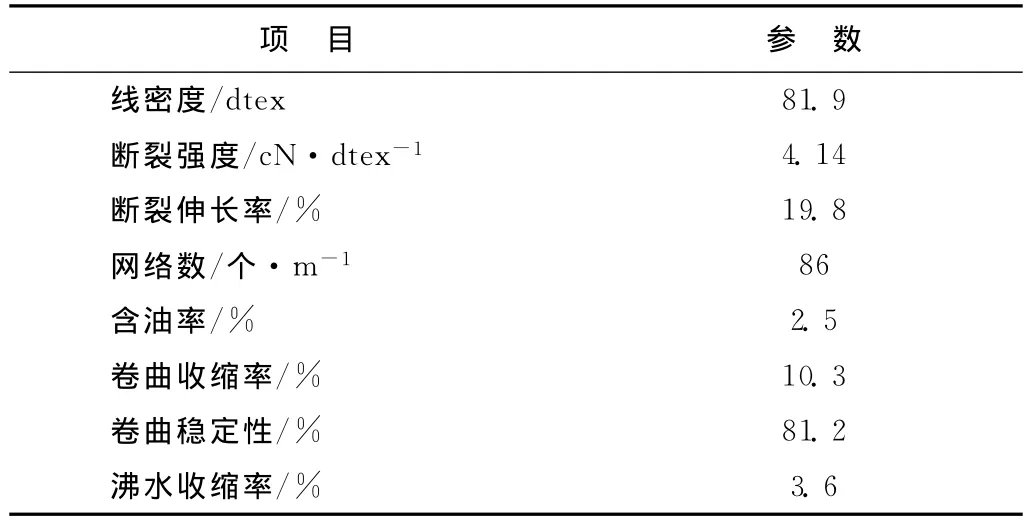

83dtex/72F细旦涤纶低弹丝的主要物理性能指标如表9所示

3.2 外观指标

DTY的外观指标主要有毛丝、污丝、尾丝、僵丝、网拌、成型不良、色泽和丝卷净重等。

3.3 染色指标

染色均匀性是长丝的一项重要指标。采用灰卡定等,分为5级9挡。级数越高,染色性能越均匀。≥4级定为一等品。而淡染,浓染,Z染和Z等外均为染色异常丝卷,需降级处理。

表9 83dtex/72F主要物理性能

4 结论

在TMT公司ATF-1500型加弹机上生产单丝线密度小于0.5dtex超细涤纶DTY。生产的83dtex/72F细旦涤纶DTY染色一等品率在95%左右。产品风格丰满、蓬松、质量好,满足客户的要求。细旦涤纶拉伸变形丝具有质轻、韧性强、手感柔软爽滑、色泽鲜艳、透气舒适、悬垂飘逸性好等优点,较适合生产仿真丝织物、桃皮绒织物等。所以细旦涤纶拉伸变形丝将成为未来市场发展的必然趋势。通过试验得到其车速控制在900m/min,拉伸倍数控制在1.830,D/Y比控制在2.000,第一热箱短区温度控制在375℃,第一热箱长区温度控制在260℃,第二热箱温度控制在165℃,选用1-5-1组合的聚氨酯PU盘,生产稳定,毛丝及断头少,生产的细旦涤纶拉伸变形丝物理性能指标正常。

[1] 首长发,尹翠玉,张 华,等.化学纤维概论[M].北京:中国纺织出版社,2005.

[2] 姚 穆,周锦芳,黄淑珍.纺织材料学[M].北京:中国纺织出版社,1990.

[3] 李允成,徐心华.涤纶长丝生产[M].北京:中国纺织出版社,1995.

[4] 张瑞志.高分子材料加工设备[M].北京:中国纺织出版社,1999.

[5] 邬同铭,李 光.高分子材料加工工艺学[M].北京:中国纺织出版社,2000.

[6] 郭大生,王文科.聚酯纤维科学与工程[M].北京:中国纺织出版社,2001.