金属基复合材料半固态模锻连接一体化成形技术

程远胜,封小松,张帅

(1.哈尔滨工业大学金属精密热加工国家级重点实验室,哈尔滨150001;2.上海航天设备制造总厂,上海 200245)

材料连接是将两种或多种材料(包括金属和非金属、复合材料、化合物等)通过一定的工艺条件连接到一起,形成一个完整的、具有一定使用性能的结构。材料连接结构具有多种材料综合的优良性能,因而在航空航天、空间技术、核工业、电子通讯、汽车、石油化工等领域得到了广泛应用[1]。

现代科学技术的进步对材料科学与工程技术的要求日益提高[1—5],研制开发新型高性能构复合材料结零件以及先进复合材料连接技术,已经成为广大高科技企业需要迫切解决的问题,这一现象在汽车、航空航天、电子通讯等领域体现得非常明显[6—10]。金属基复合材料连接工艺主要有熔化焊工艺[11](如激光焊、电子束焊和电容放电焊等)和固相连接工艺(如扩散焊、惯性摩擦焊和搅拌摩擦焊等)。熔化焊连接存在很多困难,主要表现在熔化金属黏度大;基体和强化相之间熔点相差较大;熔化金属凝固时偏析现象严重;强化相和金属基体会产生相互作用以及气体的逸出等。固相连接工艺一般要求较高的连接温度、压力以及接触面足够光滑且非常清洁,工艺控制严格。

连接是陶瓷基复合材料(CMCs)走向工程应用需要解决的关键技术之一。一方面,CMCs复杂精密构件的低成本制造,需要实现CMCs之间的连接;另一方面,构件各部分不同的功能,需要实现其之间的连接。目前国内外对于陶瓷材料的连接方法已经有了广泛的研究,但有关CMCs的连接研究报导相对较少,主要是由于基体相的液相难以获得,因而采用传统的焊接方法(如熔焊)不具有现实意义。从已公布的文献[12]可知,目前已发现连接 CMCs本体及其CMCs-金属机理有:物理连接机理(分子力)、机械连接机理(钉扎结构)、化学反应连接机理,并且是多种机理共同实现连接性,相应的连接方法主要有固相扩散焊、液相法、先驱体法、反应成形法。

综上所述,复合材料连接的前提是获得良好的接头综合性能,而机械连接、胶接和常规熔焊方法难以满足这些要求[3—4]。机械连接和胶接存在很多缺点,如强度低、结构质量大、胶接时产生多余物等。常规的熔焊方法连接容易出现如下问题:(1)冶金不相容性,在界面形成脆性化合物相;(2)热物理性能不匹配,产生残余应力;(3)力学性能差异大,导致连接界面力学失配,产生严重的应力奇异行为。上述问题的存在,不但使得复合材料连接困难,而且还影响到接头组织、性能和力学行为,对接头的断裂性能和可靠性造成不良影响,甚至严重影响结构的完整性[3—10]。

1 半固态模锻成形工艺的特点及发展现状

半固态金属成形是20世纪70年代新发现的一种凝固现象的应用,它不是利用凝固过程来控制组织的变化或缺陷的产生,而是通过半固态金属液产生的流变性和熔融性来控制制件的质量。

半固态成形包括流变成形和触变成形。将制得的半固态非枝晶浆料直接进行成形加工,称为流变成形;而将这种浆料先凝固成铸锭,再根据需要将金属铸锭分切成一定大小,使其重新加热至半固态温度区间而进行的加工称为触变成形。流变成形,由于直接获得的半固态浆液的保存和输送很不方便,因此在实际应用中很少。相比而言,触变成形更为实际可行。触变成形根据其工艺过程可以分为非枝晶组织的制备、二次部分重熔及半固态触变成形3个过程。

半固态模锻具有许多独到的优点:与普通铸造工艺相比,容易充填模具型槽,变形温度较低,可以明显延长模具的使用寿命,同时可提高制件精度与生产效率,并且制件可获得相对较高的综合机械性能。与固态金属塑性加工相比,屈服强度相当低,流动性极好,可在相对较小的成形压力作用下充填模具型槽,从而达到制件的最终形状,且其表面粗糙度较小,并可一次成形具有复杂形状的制件。由此可以看出,半固态模锻成形工艺是一种高效、低耗的新兴的金属成形技术。

在国外,半固态模锻技术已在汽车工业得到应用,1994年和1996年,美国Alumax公司分别建成了两座半固态铝合金成形汽车零件的生产工厂,该公司生产的半固态模锻铝合金汽车制动总泵体,由于毛坯尺寸接近零件尺寸,机加工量只占铸件质量的13%,同样的金属型铸件的加工量则占铸件质量的40%。为奔迪克斯(Bemdix)牌轿车生产了250万个铝合金汽缸头,为福特汽车公司锻造了1500万个汽车空调器压缩机铝合金活塞[13—14]。国内对半固态加工技术的研究起步较晚,虽然在半固态坯料制备、二次重熔、半固态成形等方面取得了一些研究成果,但实际应用得很少,与国外相比有较大差距。

2 复合材料半固态模锻连接一体化成形技术

2.1 复合材料半固态模锻连接一体化成形技术的提出

随着工业轻量化的要求,采用轻质合金替代传统钢质材料是大势所趋,但是有些部件既对强度有要求,又对某些物理性能有要求,如耐磨性。如果利用传统的钢质耐磨圈,其与本体之间由于材质的物理等性能差异,界面结合能力差,无论是塑性加工成形还是液态成形就很难完成。

作者等人曾采用利用复合材料制备耐磨圈代替传统钢质耐磨圈,随后在压力作用下实现高温铝液的浸渗+模锻一次性成形[15]。但该工艺存在一定的缺点:浇注铝液温度及模具材料要求较高,工艺比较复杂、工序较长,由于存在液态金属,最后凝固区容易产生内部微观裂纹。

为此提出以下思路:制备具有近球形微观组织的耐磨圈复合材料半固态坯(浆)料以及本体金属半固态浆(坯)料,然后依次置于模腔并在压力作用下整体复合模锻成形(如图1所示)。这样不仅零件整体一次性成形,生产效率高,而且界面结合良好。此即笔者所提出的“半固态材料连接-模锻一体化成形”工艺方法。该工艺方法将半固态成形技术和材料连接2种工艺相融合,发挥其长,避开其短。

图1 复合材料半固态模锻-连接复合成形技术流程示意Fig.1 Schematic diagram of metal matrix composites die forging and connection in semisolid state

2.2 半固态模锻连接成形复合工艺的研究意义

1)成形过程中既存在液相,又存在压力作用。半固态的液相扩散及压力的作用,使得界面扩散能力更强,性能更优良。连接温度超过基体固相线温度时,原子的活性和迁移率增加,基体塑性流动性良好,促使接头强度得以明显提高。

2)从已经举办的第十一届半固态国际会议(S2P)的学术文章看[21],各国学者的研究工作多是集中在半固态坯料的制备方法、二次重熔、流变压铸和触变压铸,但对如何利用半固态技术实现材料的连接成形及质量控制问题的研究报导极少。

3)半固态技术作为一种新型的复合材料连接技术,具有很多传统工艺所不具备的优点,如变形力较小、基体组织致密、界面结合良好且无界面反应,可实现复合材料界面连接+整体成形的同步一次性进行,对连接条件要求比较低,简单易行无需专用设备。

4)该工艺成形方式还可以采用其他成形方式,如挤压、轧制等。利用该工艺方法可以很好地解决层状异质板材的成形问题。

2.3 复合材料半固态模锻连接一体化研究部分研究结果

2.3.1 2024-30%vol SiCp/2024铝合金复合材料

将通过等温热处理后的2024铝合金棒材加工成φ24 mm×52 mm,通过粉末冶金的方法制备出 φ24 mm×φ40 mm×50 mm的30%vol SiCp/2024铝合金复合材料。然后将2024铝合金棒材置于复合材料管件中,并在1000 kN压力机下对铝合金棒料稍微镦粗变形,使2024-SiCp/2024铝基复合材料界面结合牢固(如图2 所示)[22—25],从而制备出成形坯料。最后将上述坯料加热到半固态温度并置于2000 kN液压机下模锻成形制备出齿轮件典型件(如图3所示)。成形温度:620,625,630,640 ℃,成形压力:300,400,500 MPa。成形过程中需要氩气保护,保温30 min,成形后保压0.5 min。

图2 半固态连接模锻成形坯料Fig.2 Billets for die forging and connection

图3 2024-SiCp/2024铝基复合材料连接成形齿轮件Fig.3 Gear formed by forged and connected with 2024-SiCp/2024 composites

图4 成形温度为630℃时不同成形压力下的微观组织Fig.4 Microstructure of composites forged under pressure at 630℃

2.3.2 高体分率SiCp/Al-Al电子封装壳体件半固态模锻成形研究

国外SiCp/Al电子封装材料制备工艺较为成熟,已从试验阶段进入实用阶段。在部分发达国家SiCp/Al电子封装材料已经能实现商品化规模生产,并且在重要领域,如军用领域、航空航天领域中正逐步取代传统封装材料。新型电子封装材料目前主要应用在军用电子领域,如微波管载体、军用混合电路、超大功率模块封装和多芯片的热沉等,取得了巨大的成果[27]。

通过粉末混合工艺制备出高体分率SiCp/Al-Al复合材料坯料,然后将其加热到半固态温度区间并置于模膛,在压力作用下制备出高体分率SiCp/Al-Al电子封装壳体,如图5所示,其中端口的Al金属层是为了实现壳体与盖板的焊接。图6为不同体分率SiC/Al-Al复合材料壳体件主体部分的微观组织照片[27—36]。从显微组织上看,SiC颗粒除了少数团聚在一起,其他绝大部分比较均匀地分布。

图5 电子封装高体分率SiC/Al-Al复合材料壳体件Fig.5 Shell parts with SiC/Al-Al composites for electronic packaging

图6 不同体分率SiCp/Al-Al复合材料的金相组织Fig.6 Microstructure of SiCp/Al-Al composites with different volume fraction of SiC

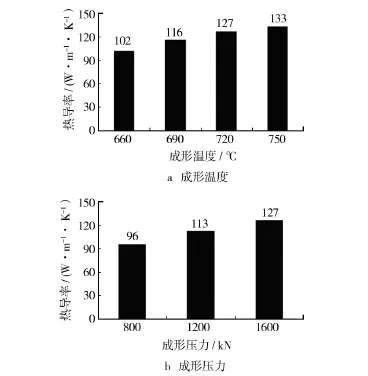

如图7所示,反映了660,690,720,750 ℃ 4种成形温度下制备的50%vol SiCp/Al复合材料室温下的热导率。可以看出,随着成形温度的提高,复合材料的热导率也随着增加,成形压力对热导率的影响趋势与成形温度影响热导率的趋势基本相同,即半固态成形件的热导率随着成形压力提高而增加。图8为成形温度对复合材料热膨胀性能的影响,由图8可以看出,随着成形温度的增加,其CTE逐渐减小,随着成形压力的增加,复合材料的CTE逐渐减小。

图7 不同工艺参数下的50%vol SiCp/Al复合材料热导率Fig.7 Thermal conductivity of 50%vol SiCp/Al composites with different technology parameters

图8 工艺参数对复合材料热膨胀性能的影响Fig.8 Influences of technology parameters on thermal expansion properties of composites

3 结论

1)在半固体成形和材料连接的基础上,首次提出了半固态模锻连接一体化工艺方法,通过理论分析及实验,表明该工艺方法对不同体分率的复合材料的成形和连接一次性完成是可行的。

2)通过半固态模锻成形,可以实现不同高体分率SiC/Al复合材料壳体件成形,且不同工艺条件对材料的热导率和热膨胀系数有显著影响。热导率可达118 W/(m·K),热膨胀系数可达8.4×10-6K-1,可以满足电子封装的要求。

[1]黎明,雷源忠.现代制造科学发展[J].中国机械工程,2000,11(3):345—347.

LI Ming,LEI Yuan-zhong.The Development of Modern Manufacturing Science[J].Chinese Journal of Mechanical Engineering,2000,11(3):345—347.

[2]刘洪伟,郭成,程羽.半固态技术在材料连接和复合材料制备中的应用[J].焊接,2006(2):17—20.

LIU Hong-wei,GUO Cheng,CHENG Yu.Semi-solid Technology Application in the Material Connection and Composite Material Preparation[J].Welding,2006(2):17—20.

[3]曲文卿,董峰,齐志刚,等.连接材料的先进连接技术[J].航空制造技术,2006(12):32—34.

QU Wen-qing,DONG Feng,QI Zhi-gang,et al.Advanced Materials Connections Technology[J].Aviation Manufacturing Technology,2006(12):32—34.

[4]刘静安.铝合金锻压生产现状及锻件应用前景分析[J].铝加工,2005,161:5—9.

LIU Jing-an.Aluminium Alloy Forging Production Status and Forgings Application Prospect Analysis[J].Aluminum Processing,2005,161:5—9.

[5]SHI Li-kai.Thixoforming and Industry Application of the Semi-solid Alloy Al-6Si-2Mg[J].Solid State Phenomena,2006,116—117:72—75.

[6]李志远,钱乙余.先进连接方法[M].北京:机械工业出版社,2000.

LI Zhi-yuan,QIAN Yi-yu.Advanced Connection Methods[M].Beijing:Mechanical Industry Press,2000.

[7]DYBKV V I.Interaction of 18Cr-10Ni Stainless Steel with Liquid Aluminum[J].Journal of Materials Science,1990,25:3615—3633.

[8]NAIMON E R,DOYLE J H.Diffusion Welding of Aluminum to Stainless Steel[J].Welding Journal,1981(11):17—200.

[9]里亚博夫 B P.铝及铝合金与其他金属的焊接[M].北京:宇航出版社,1990.

RYABOV B P.Welding between Al,Al Alloy and Other Metal[M].Beijing:China Astronautic Press,1990.

[10]张鹏,杜云慧,康永林.钢-固态铝熔体压力复合板的界面力学性能与结构[J].中国有色金属学报,1999(4):728—731.

ZHANG Peng,DU Yun-hui,KANG Yong-lin.Interface Mechanical Properties and Structure of Steel and Solid Aluminum Melt Pressure of the Composite Board[J].Chinese Journal of Nonferrous Metals,1999(4):728—731.

[11]于治水,李瑞峰,祁凯.金属基复合材料连接方法研究综述[J].热加工工艺,2006,35(7):44—48.

YU Zhi-shui,LI Rui-feng,QI Kai.Connection Methods of Metal Matrix Composites Research Review[J].Journal of Hot Working Process,2006,35(7):44—48.

[12]杨宏宝,李京龙,熊江涛,等.陶瓷基复合材料与金属连接的研究进展[J].焊接,2007(12):19—23.

YANG Hong-bao,LI Jing-long,XIONG Jiang-tao,et al.The Research Progress of Ceramic Matrix Composites and Metallic Connection[J].Welding,2007(12):19—23.

[13]洪慎章,曾振鹏.铝合金零件半固态模锻的应用及发展[J].锻压技术,2004,29(4):5—7.

HONG Shen-zhang,ZENG Zhen-peng.The Application and Development of Semisolid Die Forging Aluminum Alloy Parts[J].Metal Forming Technology,2004(4):5—7.

[14]刘劲松,王惠敏.半固态模锻及其工业应用前景展望[J].模具制造,2004(3):47—49.

LIU Jin-song,WANG hui-min.Semisolid Die Forging and Its Industrial Application Prospect[J].Mould Manufacturing,2004(3):47—49.

[15]程远胜,张艳英,杜之明.局部增强铝基复合材料挤压铸造复合成形技术[J].特种铸造及有色合金,2010,30(3):231—233.

CHENG Yuan-sheng,ZHANG Yan-ying,DU Zhi-ming.Squeeze Casting Forming Technology of Composite with Partial Reinforced Aluminum Matrix Composites[J].Special Casting and Nonferrous Alloys,2010,30(3):231—233.

[16]PARK H N,GOVENDER G,IVANCHEV L.Opportunities and Challenges for Use of SSM Foeming in the Aeroapace Industry[J].Solid State Phenomena,2006,116/117:92—95.

[17]GERMAN R M.Enhanced Sintering Through Second Phase Additions[J].Powder Metall,1985,28(1):7.

[18]KIUCHI Manabu,YANAGIMOTO Jun.Mushy MetalPalloy Joining a New Process for Manufacturing New Products[J].CIRP Annals-Manufacturing Technology,1998,47(1):227—230.

[19]KIUCHI M,KOPP R.Mushy Psemi-Solid Metal Forming Technology-Present and Future[J].CIRP Annals-Manufacturing Technology,2002,51(2):653—670.

[20]DU Zhi-ming,CHENG Yuan-sheng.Experimental Study on the Thixoforming of High Silicon-Aluminum and Its Application in Automobile Piston[C].The 8 International Conference on Semi-solid Processing of Alloys and Composite,2004.

[21]程远胜,封小松,孙永根,等.2024-SiC/Al复合材料半固态模锻连接微观机理[J].复合材料学报,2013(12):96—101.

CHENG Yuan-sheng,FENG Xiao-song,SUN Yong-gen,et al.Microscopic Mechanism of 2024-SiC/Al Composites Semisolid Die Forging Connects[J].Acta Materiae Compositae Sinica,2013(12):96—101.

[22]徐剑.Al-Al基复合材料半固态模锻连接成形研究[D].哈尔滨:哈尔滨工业大学工学,2012.

XU Jian.Research on Al-Al Matrix Composite Semisolid Die Forging Forming and Connection[D].Harbin:Harbin Institute of Technology,2012.

[23]CHENG Y S,ZHANG X H.Interfacial Strength and Structure of Joining between 2024 Aluminum Alloy and SiCp/2024 Al Composite in Semi-solid State[J].Materials and Design,2015,65:7—11.

[24]ZHANG Xiao-hua,CHENG Yuan-sheng.Tensile Anisotropy of AZ91 Magnesium Alloy by Equal Channel Angular Processing[J].Journal of Alloys and Compounds,2015,622:1105—1109.

[25]GUAN Ren-guo,CAO Fu-rong,CHEN Li-qing,et al.Dynamical Solidification Behaviors and Microstructural Evolution during Vibrating Wavelike Sloping Plate Process[J].Journal of Materials Processing Technology,2009,209(5):2592—2601.

[26]ZHANG,LIU Chun-ming.Effect of Wavelike Sloping Plate Rheocasting on Microstructures of Hypereutectic Al-18 pct Si-5 pct Fe Alloys[J].Metallurgical and Materials Transactions B,2012,43:337—343.

[27]GUAN Ren-guo,ZHAO Zhan-yong,ZHANG H,et al.Microstructure Evolution and Properties of Mg-3Sn-1Mn(wt%)Alloy Strip Processed by Semisolid Rheo-Rolling[J].Journal of Materials Processing Technology,2012,212:1430—1436.

[28]GUAN Ren-guo,JE Young Tae,ZHAO Zhan-yong,et al.Effect of Microstructure on Deformation Behavior of Ti-6Al-4V Alloy during Compressing Process[J].Materials and Design,2012,36:796—803.

[29]GUAN Ren-guo,JOHNSON Ian,CUI Tong,et al.Electrodeposition of Hydroxyapatite Coating on Mg-4.0Zn-1.0Ca-0.6Zr Alloy and In Vitro Evaluation of Degradation Hemolysis and Cytotoxicity[J].Journal of Biomedical Materials Research,Part A,2012,100:999—1015.

[30]GUAN Ren-guo,ZHAO Zhan-yong,HUANG Hong-qian,et al.Mathematic Model of Solid Fraction during Rheo-Casting by the Cooling Sloping Plate Process[J].Acta Metallugica Sinica(English Letters),2012,25:81—88.

[31]张琪.高体分率SiC/Al复合材料薄壁壳体件半固态成形研究[D].哈尔滨:哈尔滨工业大学,2012.

ZHANG Qi.Research on Thin-walled Shell Pieces Formed by Semi-Solid Forming with High Volume Fraction of SiC/Al Composite[D].Harbin:Harbin Institute of Technology,2012.

[32]CHEN Q,YUAN B,LIN J,et al.Comparisons of Microstructure,Thixoformability and Mechanical Properties of High Performance Wrought Magnesium Alloys Reheated from the As-Cast And Extruded States[J].Journal of Alloys and Compounds,2014,584:63—75.

[33]CHENG Yuan-sheng.Study on Thixo-die-forging of 37vol.%Al/Al2O3Composite in Pseudo-Semi-Solid State[J].Advanced materials Research,2009(79—82):11—14.

[34]CHENG Yuan-sheng,LUO Shou-jing.Mechanical Behaviour of Al/Al2O3Composite in Pseudo-Semi-Solid State[J].Transactions of Nonferrous Metals Society of China,2009,19(S2):368—372.

[35]CHENG Yuan-sheng,LUO Shou-jing.Strengthening and Toughening Forming of Al/Al2O3Composite in Pseudo-Semi-Solid State[J].Acta Metallurgica Sinica,2010,1(23):21—26.

[36]NAIMON E R,DOYLE J H.Diffusion Welding of Aluminum to Stainless Steel[J].Welding Journal,1981(11):17—20.