锻造铝合金壳体加工变形研究

程 涛,郑 龙,张 虎

(1.驻重庆地区军事代表室,重庆 400050; 2.重庆虎溪电机厂,重庆 402760)

锻造铝合金壳体加工变形研究

程涛1,郑龙2,张虎2

(1.驻重庆地区军事代表室,重庆400050; 2.重庆虎溪电机厂,重庆402760)

摘要:锻造铝合金是新能源装备中动力系统壳体常用材料,由于锻造铝合金材料的特性和新能源动力系统对壳体的精度要求,传统的加工方法很难完全保证其要求。通过对加工技术进行研究与分析,在传统加工铝合金的基础上,改进了加工顺序和加工方式,增加铝合金在加工过程中振动释放应力的方式,获得较好的应用效果。

关键词:新能源装备;铝合金壳体;变形;机械加工;切削参数;夹持力;振动时效

随着武器装备的轻型化,锻造铝合金在装甲车辆上应用越来越广泛,特别是装备动力部分的壳体几乎都是铝合金材料。传统能源驱动的装备动力系统壳体加工是非常成熟的,但对新能源装备的动力系统壳体的加工研究报道却是非常少。由于传统能源驱动的动力和新能源驱动的动力的输出方式、特性有所不同,因此其动力设备的壳体加工技术要求和侧重点也是不一样的。

新能源装备的动力系统主要设备之一是电动机,其电动机机壳是动力系统的关键零部件,由于铝合金质轻、切削容易、散热性好、冲击吸收性好等特点,因此新能源装备的电动机机壳绝大多数是锻造铝合金。

新能源装备的动力是由电机直驱轮毂,与传统装备的经变速箱驱动差异较大,电机直驱轮毂要求电机壳体与从动设备的精度配合,因此电机壳体的形位公差、尺寸精度要求较高,因壳体形状较复杂,加工工序多、生产周期长,这个过程中会造成机壳变形,特别是大型壳体,变形范围远超过公差范围。下面将机壳的变形过程进行分析探讨,并拟定相应的工艺措施。

1机壳坯件特性分析

某装备机壳为锻造铝合金2A16-T6,锻造坯件尺寸为Φ750mm×135mm×280mm的环形件。2A16铝合金是一种耐热硬铝。锻造坯件是在一定温度下,借助外力使铝合金产生塑性变形而获得,由于锻造手段和方法不能使晶粒组织绝对均匀,晶粒组织受坯料中的晶粒流和锻造时金属流动方向的综合影响,最大晶粒流方向的延展性大,强度高,而与之垂直的方向上,塑性最低,强度最小[1]。虽然经过T6固溶热处理和完全人工时效,但对晶粒组织的均匀性分布是有限的[2]。因此在机械加工过程中要考虑纵、横向强度和塑性不同的问题。

2机壳传统加工方法存在的问题

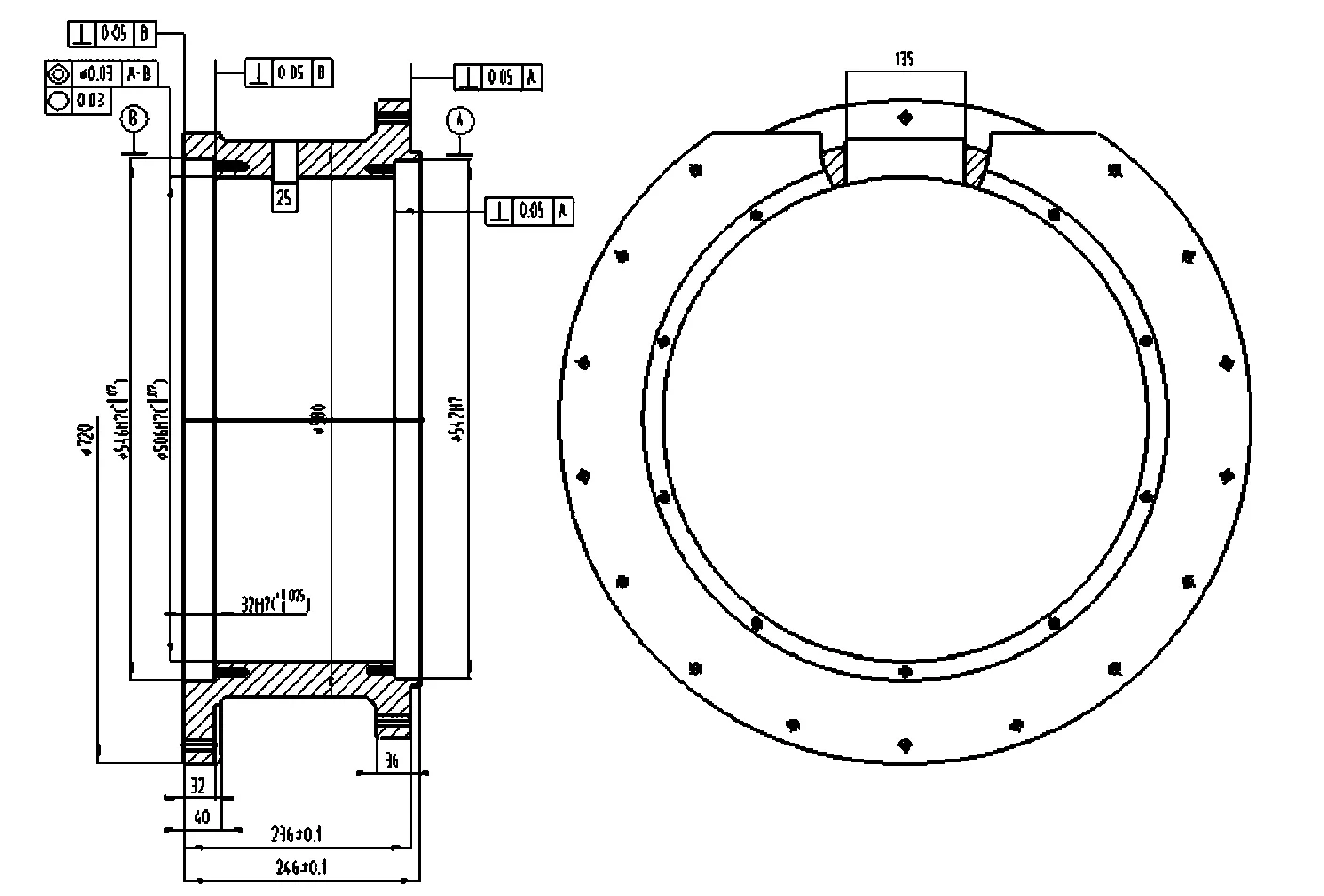

机壳最终尺寸如图1所示。

图1 机壳尺寸示意图

机壳径向尺寸远大于轴向尺寸,且为管状形状,属于薄壁环状类工件,且薄壁厚度不均匀,形状复杂,若加工中不采取措施,用传统薄壁件加工方式引起变形在所难免[3]。

如图1所示,机壳重要尺寸精度为H7,同心度、圆度、垂直度为0.03,虽然这些指标低于现代数控加工设备精度等级,但机壳外径较大,其材料内应力、加工切削力、加工夹持力对加工结果尺寸影响较大,若加工中不采取工艺措施,工件的精度等级将会达不到要求[3]。

2.1 加工路线的问题

根据传统的加工经验,加工路线为:锻坯→热处理→粗车外形→铣窗口等→自然时效→精车外形→精车止口及内也→钳(钻孔攻丝)。精车外形和铣窗口后,工件留有0.8mm左右的加工余量,自然失效24h,然后精车[4]。精车过程中分多次进行,每进行一次,都将松开工件夹头,重新夹紧找正后,再加工。取下工件测量,圆度已超过0.03的要求。这说明传统工艺加工路线不能满足设计要求。

2.2 刀具与切削参数的问题

合理选用切削用量和刀具,可减小切削力及切削力的变化所引起的变形。刀具和切削参数通过匹配优化,可以改善或提高加工精度等级[5]。传统加工虽然要求优化加工参数,但对薄壁环状的机壳来说,传统的方法还是有些问题。

2.2.1加工刀具的选择

2A16铝合金含硅量较低,切削刀具既可以使用普通硬质合金,也可以使用金刚石刀具。使用硬质合金刀具其镀覆膜不含铝元素,以免发生粘刀现象,直接影响尺寸精度[6]。

传统工艺选用的加工刀具是硬质合金刀,由于机壳较大,加工痕迹较长,即使精加工余量较少,但刀具切削刃相对于最初锋利时的磨损仍然较大,刀具的切削刃锋利程度下降,切削力上升,切削面变形比切削刃锋利时大。如果切削用量和切削速度不是最优的,机壳精度等级必然超差。

2.2.2切削参数的选择

铝合金具有极好的易切特性,可采用很高的切削速度和进给速度进行加工,根据选用的刀具种类不同,切削参数略有差异。选择切削用量时,应根据铝合金的含硅量的大小、硬度、塑性而定。随着含硅量的增加,所选择的切削量降低。工件随粗加工、半精加工、精加工的进程,切削进给量逐渐减少,而切削速度在增加[6],其目的是减少切削塑性变形。为了保证机壳形位公差,精车尽量在一次装夹完成更多有尺寸,因此每一个尺寸,甚至每一刀加工,切削参数都得调整。

2.3 加工内外受力问题

由于锻造时晶粒不均匀,坯件虽然经过热处理,其内应力基本上达到平衡,但是坯件的内应力仍然存在[1]。工件在切削过程中,即使切削力、夹紧力、重力、惯性力、传动力即使在各个环节安排都很合理,工件仍然会产生变形,这种变形,往往在工件经过车削加工后才明显反映出来[3]。内应力、切削力、夹持力都会影响机壳尺寸精度。

2.3.1内应力的影响问题

机壳坯件内应力基本上达到平衡。由于锻造过程中,各部分金属冷却时收缩不均,以及金相组织转变时的体积变化,内部组织晶粒是不均匀的,所以粗加工后必定造成内应力重新分布[1],为了重新分布的内应力更加平衡,粗加工后还需经过时效处理。由于机壳外形不规则,变形往往较大且不规则。

2.3.2切削力的问题

切削力是车削过程中刀具与工件的相互作用而产生的,工件受切削力挤压与牵引导致工件弹性变形和塑性变形变形。同时,刀具与工件表面反复摩擦,使切削区温度升高而导致热变形[5]。

2.3.3夹持力的问题

机壳加工时为四爪夹持,四爪夹持的液压为1MPa,在精加工时,最低液压也要在0.6MPa以上,此时机壳已有0.02mm以上的弹性变形,甚至更大的塑性变形,加上加工误差,机壳精度超差可能性非常大。

3机壳加工方案研究

传统的加工方式产生较多的问题,最终影响机壳精度,这些问题的原因是切削力、内应力、夹持力等的不均匀或受力点集中造成。通过工艺路线改进、选择合理加工参数、控制工件受力等方面的试验与探究,有效减小工件的变形,具体如下。

3.1 工艺路线改进

将传统的工艺路线进行适当的调整,同时增加相应的工序:调整加工参数和中间尺寸;粗车后自然失效改为人工失效,并增加半精车,半精车后增加振动时效。下面就需注意工序的内容说明如下。

3.1.1中间尺寸调整

无精度要求的尺寸和不作为下道加工定位(基准)的尺寸或基准面在粗车时加工到最终尺寸,在半精车时可减少机壳发热。

粗车时,两端止口台阶各转角处留R2左右的圆弧,可避免人工时效时在该处产生应力集中,而导致尺寸长时间不稳定。

3.1.2振动时效

增加振动时效是在精车前稳定机壳尺寸,为精车止口和内孔做准备。振动时效是稳定尺寸不错的选择,且快速经济。

振动时效要根据机壳形状和锻造时晶粒流的方向综合考虑。振动的方向重点在机壳轴向和纵向方向进行[7]。

经过振动时效处理后的工件,其尺寸稳定在 80%以上,为精加工保证尺寸精度打好良好基础。

3.2 加工刀具和切削参数选择

金属加工本身是由刀具挤压工件加工部分由弹性变型—塑性变型—切断来实现的,避免刀具撕扯工件加工部位,在刀具上考虑,使刀具刀刃必须锋利,要工件本身弹性变型塑性变型时间缩短,尽量小的影响加工后表面[6]。粗加工和半精加工刀具选择膜层未含铝元素、膜层厚度较小的硬质合金刀具;半精车、精车刀具选择金刚石刀具。这样刀具可以保持较锋利的切削刃,以避免刀钝产生撕裂变形。刀具形状选择为:刀具的容屑空间要大。铣刀一般建议用2齿,前角、后角要大(如12~14°)[5,8]。

粗加工时,背吃刀量和进给量可以取大些,但一般不超过3mm,切削速度1 200 ~1 500m/min。精加工时,背吃刀量一般选择在0.1~0.3mm,进给量可选取0.05~0.1mm,切削速度1 500 ~2 500m/min,且不宜过高[8]。

3.3 夹持力控制

机壳粗车时,夹持力在0.8~1.2MPa,精车时,夹持力至少在0.6MPa以上,这样的夹持力直接作用在机壳上,夹持点变形不可避免。机壳夹紧加工是径向方向,若采用轴向方向其夹紧力,此时夹紧力为0.1 ~0.2MPa,大幅度地减少了夹持力带来的变形[4,9]。

为便于轴向夹紧方式的实施,设计了精加工使用的专用工装,此时机壳所需要的力量较小,利用机壳两端面的螺纹过孔就可固定,加工时的切削阻力不会造成过孔周边塑性变形[10],如图2所示。

图2 专用工装示意图

4结论

按照改进后的工艺进行加工的机壳,通过检测,工件所有尺寸精度及形位公差完全满足设计要求。

1) 改进后的锻造铝合金壳体加工方法,可以指导新能源装备动力锻造铝合金壳体的生产,方法是有效、可行的。

2) 改进后的锻造铝合金壳体加工方法,可为类似铝合金锻件加工提供很好的借鉴经验。

参考文献:

[1]张志文.锻造工艺学[M].北京:机械工业出版社,1988.

[2]中国机械工程学会热处理专业分会编委会.热处理手册[M].北京:机械工业出版社,2005.

[3]刘剑峰.薄壁零件加工工艺研究[J].科技创新与应用,2012(20):75-76.

[4]杨叔子.机械加工工艺师手册[M].北京:机械工业出版社,2006.

[5]陈宏钧.实用机械加工工艺手册[M].北京:机械工业出版社,1997.

[6]徐琳.提高铝合金机械加工效率的研究[J].精密成形工程,2010,2(3):78-81.

[7]关六三,程卫.振动时效机理及其工艺参数选择[J].装备制造技术,2014(2):20-22.

[8]田宏霞.薄壁零件车床加工方法的探讨[J].现代制造技术与装备,2010(6):59-60.

[9]田培棠.夹具结构设计手册[M].北京:国防工业出版社,2011.

[10]朱耀祥,浦林祥.现代夹具设计手册.机械工业出版社,2010.

(责任编辑唐定国)

收稿日期:2015-03-02

作者简介:程涛(1963—),男,高级工程师,主要从事质量管理及电机测试研究。

doi:10.11809/scbgxb2015.07.033

中图分类号:TG314

文献标识码:A

文章编号:1006-0707(2015)07-0130-03

本文引用格式:程涛,郑龙,张虎.锻造铝合金壳体加工变形研究[J].四川兵工学报,2015(7):130-132.

Citationformat:CHENTao,ZHENGLong,ZHANGHu.StudyonMachiningDistortionofShellForgingAluminumAlloy[J].JournalofSichuanOrdnance,2015(7):130-132.

StudyonMachiningDistortionofShellForgingAluminumAlloy

CHENTao1, ZHENG Long2, ZHANG Hu2

(1.MilitaryRepresentative’sRoomofChongqingRegion,Chongqing400050,China;

2.ChongqingHuxiElectricalIndustrialCo.,Ltd.,Chongqing402760,China)

Abstract:Forging aluminum alloy is the commonly used material of new energy equipments in housing power system. Because the accuracy requirements of characteristics of forging aluminum alloy materials and the shell new energy power system, the traditional processing method is difficult to fully ensure the requirements. Through the research and exploration of processing technology, based on the traditional aluminum alloy processing, we improved the processing order and processing mode and increased the vibration of aluminum alloy in the processing way of releasing stress, and obtained better application effect.

Key words:new energy equipment; aluminum alloy shell, deformation; machining; cutting parameters; clamping force; vibration aging

_______________________

【机械制造与检测技术】