干熄焦发电技术在水钢的应用与研究

孟 玮,高连生,向 剑,易正明

(1.水城钢铁集团有限公司动力厂,贵州六盘水 553000;2.武汉科技大学,湖北武汉 430081)

干熄焦发电技术在水钢的应用与研究

孟 玮1,高连生1,向 剑1,易正明2

(1.水城钢铁集团有限公司动力厂,贵州六盘水 553000;2.武汉科技大学,湖北武汉 430081)

基于干熄焦发电的工艺流程,并结合水钢实际,制定运行规程,提出优化措施,解决了生产运行中存在的问题。设备投入使用后,运行安全、平稳,不仅填补了水钢干熄焦发电技术应用的空白,还在改善焦炭质量、节焦降耗以及提高企业自发电量等方面取得了良好效果,创造了较大的经济效益。

干熄焦发电;焦炭质量;经济效益

1 引言

钢铁企业是污染和能耗大户,其能耗约占全国工业总能耗的12%,其中炼铁系统(包括铁、焦、烧结)占总能耗的50%以上,环境影响也最严重,因此,炼铁系统一直是钢铁企业节能和环保的重点[1-3]。干熄焦技术采用惰性气体实现红焦的降温、冷却,在节能、环保和改善焦炭质量等方面均优于传统的湿熄焦技术,作为炼铁系统最大的节能和环保技术,干法熄焦技术正受到越来越多国内外企业的关注[4]。干熄焦发电技术通过利用烟道排出的高温惰性气体进行热交换,以产生蒸汽发电,降低了炼焦过程的能耗,且冷却后的惰性气体可在系统内循环使用,具有较高的经济性。干熄焦发电技术是国家大力推广的、具有显著节能和环保效果的重大技术,也是钢铁企业的发展方向[5]。通过在水钢集团应用干熄焦发电机技术,进一步提高了企业自发电量,实现能源的综合利用,减少环境污染,创造了良好的经济效益。

2 干熄焦发电技术原理及工艺流程

干熄焦余热发电是指利用冷态惰性气体(通常用氮气)与干熄炉内红焦热交换以冷却红焦,得到高温惰性气体,高温气体经除尘后进入余热锅炉产生蒸汽驱动汽轮机发电的一种技术[3]。

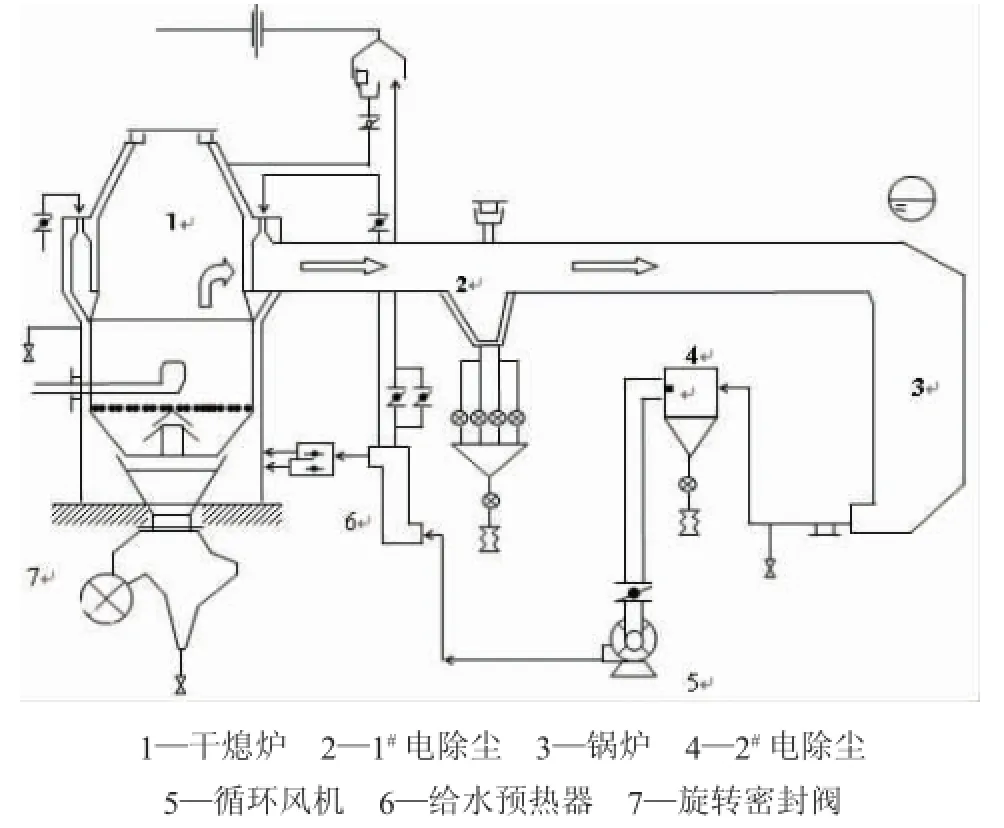

干熄焦发电系统通常由干熄炉、除尘系统、锅炉以及汽轮机组等部分组成,主要包括焦炭流程、惰性气体流程、锅炉汽水流程以及除尘流程等[6-7],主要工艺流程图如图1所示,由图1可以看出,干熄焦系统惰性气体经鼓风机鼓入干熄炉冷却室换热后,经过1#电除尘器除尘的高温惰性气体进入余热锅炉换热,产生高温蒸汽推动汽轮机发电,从而实现熄焦过程热量的有效利用。同时,出锅炉后的中低温惰性气体经除尘后可再次使用,并在干熄焦系统中进行闭路循环,避免了对环境的污染。

3 干熄焦发电系统运行的优化

3.1 运行操作的规范

图1 干熄焦发电工艺流程图

为了确保干熄焦发电系统投入使用后安全、稳定运行,水钢动力厂对相关厂家进行了考查、学习、培训,并通过技术咨询,详细了解焦化干熄焦炉、干熄焦锅炉、干熄焦发电机的生产特点、操作规范、存在的问题及解决方法。并针对水钢实际,制定了以下操作规程:

(1)根据水钢动力厂实际,参考各单位的生产情况和操作规程,编制《动力厂干熄焦锅炉技术操作规程》与《干熄焦发电机组技术操作规程》;

(2)制定《干熄焦锅炉、发电机培训计划》与《干熄焦锅炉、发电机的教学大纲》,并组织相关人员进行培训,考试合格后才能上岗;

(3)根据干熄焦锅炉以及干熄焦发电机运行情况,编制《干熄焦发电系统主蒸汽管道吹扫方案》、《干熄焦18 MW发电机组联动试车确认表》以及《干熄焦汽轮发电机联动试车项目表》;

(4)根据试车情况,分析并解决存在的问题,确保焦炉、汽轮发电机安全稳定运行。

3.2 干熄焦锅炉入口温度的控制

干熄焦锅炉设计入口温度为980℃,生产过程中应尽量减少入口温度波动,防止温度突变对锅炉入口耐火材料及炉管造成不良影响。根据干熄焦的生产特点,降低循环风量与旁通风量、增加排焦量与空气导入量等方法均可提高锅炉入口温度,相反则会降低入口温度。为确保干熄焦锅炉入口温度的稳定,控制温度在正常的波动范围内,制定了以下措施:

(1)在正常情况下,通过调整循环风量和排焦量的方法来控制锅炉入口温度;

(2)当干熄焦生产状况出现较大的波动,锅炉入口温度超标时,通过打开旁通流量阀的方法来控制锅炉入口温度。

4 干熄焦发电系统运行效果分析

4.1 机组运行参数

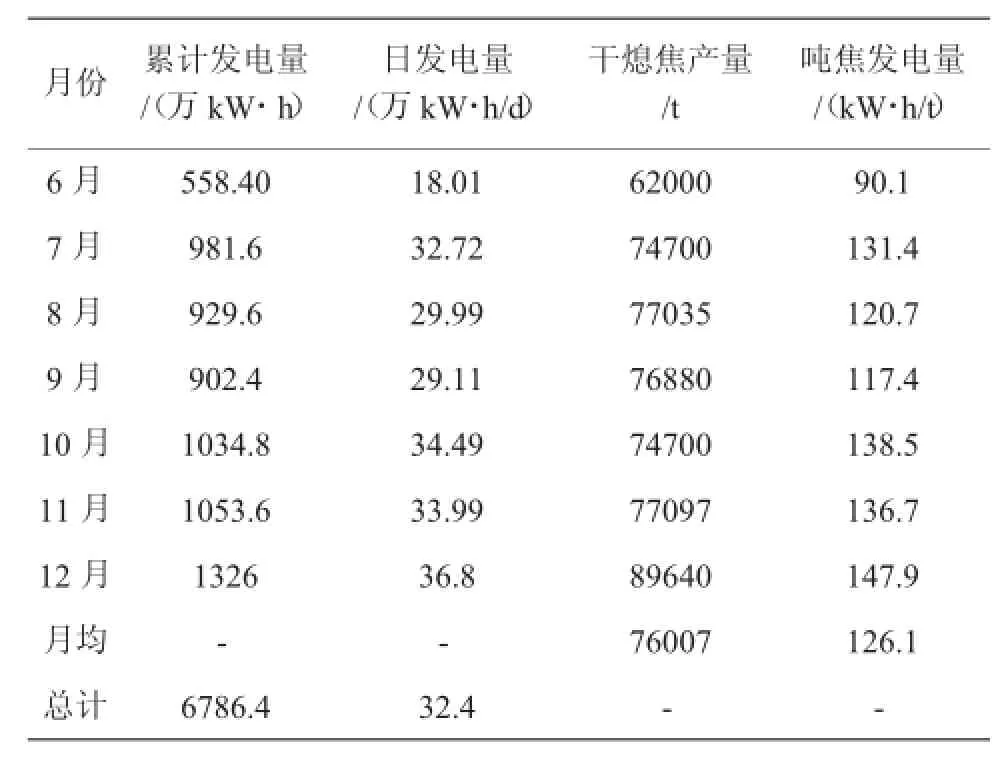

水钢集团18 MW干熄焦汽轮发电机组于2012 年6月并网发电,机组运行负荷达到15000 kW·h,在节能、环保和自动化控制等方面达到国内先进水平,余热锅炉产生的高温高压蒸汽全部用于发电。表1为干熄焦发电系统投入运行后7个月的发电量统计。

表1 干熄焦发电量统计

由表1可以看出,干熄焦发电系统投入运行后,随着岗位操作人员能力的提升,设备运行逐渐稳定,机组运行效率逐渐提高,发电量和产焦量均有不同程度增加,发电量、焦碳产量分别由6月的558.40 万kW·h、62000 t增加至 12月的1326 kW·h、89640 t,上升明显。同时可以看出,吨焦发电量由6月的90.1 kW·h/t提高至12月的147.9 kW·h/t,吨焦发电量提升巨大,机组发电效率大幅提升,红焦的热量利用率的到有效提高。干熄焦发电机组运行期间累计发电6786.4万kW·h,有效降低了外购电,提升了自发电比例,提高资源综合利用率,取得了巨大的经济效益。

表2为机组运行期间,干熄焦锅炉及发电运行参数。可以看出,系统运行期间,干熄焦锅炉及发电机运行参数与设计参数基本吻合。其中,发电机发电量为18 MW·h,汽耗率为3.481 kg/kW·h。根据6~12月平均吨焦发电量,算得吨焦可回收蒸汽量:3.481 kg/kW·h×126.1 kW·h=438.96 kg=0.439 t,而理论上熄焦过程吨焦可回收9.5 MPa、535℃蒸汽0.56~0.57 t,这说明干熄焦发电效率仍有较大的提升空间。

表2 干熄焦锅炉、发电机运行参数

4.2 经济效益分析

(1)节能效益

干馏每吨焦炭消耗3350 MJ热量,而其中焦炭的显热达到1880 MJ,占炼焦耗热量的56.12%。按目前的技术条件,焦炭显热的利用率可达80%以上,平均每吨焦炭可回收9.5 MPa、535℃蒸汽0.56~0.57 t。通过干熄焦发电技术节能效果的应用分析,其节能占总节能的50%,平均可降低能耗(标煤)50~60 kg/t左右,从而大大促进炼钢能耗的降低。

(2)环保效益

干熄焦技术采用惰性气体在密闭的干焦炉内循环以对红焦进行冷却,可以避免传统湿熄焦过程中酚、氰化合物、硫化合物等有害物质对周围设备的腐蚀和对大气的污染。同时也能够利用红焦显热产生蒸汽发电,从而减少了燃料消耗(5~6 t蒸汽需要1 t动力煤),减少了CO2、SO2的排放。以100万t/a规模的焦化厂为例,采用干熄焦技术,每年可减少8~10万t动力煤燃烧对大气的污染,即每年少向大气排放144~180 t烟尘,1280~1600 t SO2,特别是少向大气排放8~10万t CO2,减少了温室效应。

(3)经济效益

(a)直接经济效益

干熄焦配套发电机选用N18-8.83机组,输出功率为18 MW,2012年6月投入运行,截至当年12月份累计发电6786.4万kW·h。机组按年运行8760 h,平均负荷13500 kW(包括检修时间 、故障耽误),电价按0.57元/kW·h计算则:

①年发电效益:

发电效益=8760×13500×0.57=6740.82万元

②生产成本:

生产过程按平均耗电0.102 kW·h/kW·h,耗工业水0.011 t/kW·h,耗生活水0.002 t/kW·h,耗氮气0.04 m3/kW·h计算,则:

单耗=0.102 kW·h/kW·h×0.6元 /kW·h+0.011 t/kW·h×1.7元/t+0.002 t/kW·h×2.7元/t+0.04 m3/kW·h×0.11元/m3=0.09元/kW·h

即用电成本0.09元/kW·h,则:

年生产成本 =8760×13500×0.09元 /kW· h=1064.34万元

年创效益=年发电效益-年生产成本=6740. 82-1064.34=5676.48万元

(b)间接效益

干法熄焦过程是在循环气体逆流换热的过程中缓慢而均匀进行的,它没有湿法熄焦过程中存在的剧冷作用,干熄焦后焦炭机械强度、耐磨性、反应后强度均有明显提高,反应性降低。同时,干熄焦过程中,因料层相对运动,增加了焦块之间的相互摩擦与碰撞,起到了焦炭的整粒作用,提高了焦块的均匀性,焦炭在预存室保温相当于在焦炉中的闷炉,进一步提高焦块的成熟度,使其结构致密化。炼铁高炉采用干法熄焦的焦炭,高炉入炉焦比大幅度降低,产能提高,经济效益主要体现在炼铁过程。

5 结论

干熄焦发电技术是提高钢铁企业自发电量,降低能源消耗的发展方向,在水钢实现干熄焦发电技术的综合应用,并实现投产即达产达效,发电机运行安全、高效、平稳,不仅填补了水钢干熄焦发电技术应用的空白,还为进一步提高能源利用效率,实现节能减排的目标等创造了条件。

(1)干熄焦发电机投运后,可以回收红焦中的热能,生产蒸汽,并能改善焦炭质量,尤其重要的是干熄后的焦炭质量有明显提高,机械强度提高,真密度增大,耐磨性改善,反应性降低,用于大型高炉的生产可降低高炉焦比,提高高炉生产能力。

(2)干熄焦发电技术的技术难点主要是研究在各种工况下,干熄焦发电技术运行控制的难点及相关注意事项,并制定操作制度;在确保干熄焦生产的基础上,最终干熄焦发电机安全、高效、稳定运行,并达产达效。

(3)干熄焦锅炉、汽轮机的稳定、高效运行不仅需要基于工艺及理论寻求最佳运行参数,还需完善的运行管理制度,并严格落实考核,使生产组织、过程控制、设备管理、安全运行、岗位操作等有章可循。

[1]刘智平.干熄焦技术及其应用[J].钢铁研究,2004,32(1):58-62.

[2]段辉兵.干熄焦关键技术的研究与应用[D].重庆大学,2006.

[3]陈式献,廖宏,唐剀.新钢155 t/h干熄焦电站发电出力不足的分析与处理[J].江西冶金,2013,33(4):28-41.

[4]张仲平.干熄焦技术在山焦的应用探讨[J].煤化工,2014,42(2):67-69.

[5]张文成.干熄焦焦炭质量特性研究[J].冶金能源,2014,(2): 45-48.

[6]陈松,刘洋.炼焦化学125 t/h干熄焦发电工程[J].化学工程师,2009,23(11):75-77.

[7]陈志明,姚红英.干熄焦的生产实践及发展方向探讨[J].钢铁,2001,36(5):1-4.

Research and Application of CDQ Power Generation at Shuicheng Steel

MENG Wei1,GAO Liansheng1,XIANG Jian1,YI Zhengming2

(1.Shuicheng Iron&Steel Group,Liupanshui,Guizou 553000,China;2.Wuhan University of Science and Technology,Wuhan,Hubei 430081,China)

Based on the process flow of power generation of coke dry quenching(CDQ) and combining with the actual conditions of Shuicheng Steel,the authors drew up operating procedure and put forward optimization measures,which solved the problems in production operation.After put into use the system has operated safely and stably,not only filling the blank of CDQ power generation in Shuicheng Steel,but also achieved good effect in improvement of coke quality,coke saving and consumption reduction and increasing self-supply rate of electricity of the company,bringing significant economic benefit.

CDQ power generation;coke quality;economic benefit

TM617

B

1006-6764(2015)06-0067-03

2015-02-06

孟玮(1976-),男,1998年毕业于上海应用技术学院,工程师,现从事动力专业技术管理工作。