短壁机械化开采工艺优化研究

文/王生彪

短壁机械化开采工艺优化研究

文/王生彪

采用线性支架实现顶板全部垮落法短壁机械化开采技术具有机动灵活、适应性强、投入少见效快、安全可靠等特点,可有效解决不规则边角块段煤炭高效开采的问题,是长壁开采工艺的有效补充。

神东煤炭集团公司榆家梁煤矿42煤综采工作面已回采完毕,留有大巷煤柱及通道煤柱计划回收。为最大限度减少支护材料的浪费,降低顶板发生意外事故的风险,榆家梁煤矿拟采用菲尔奇线性支架全部垮落法短壁回采工艺回收煤柱,提出了每隔11.5m开5.4m宽支巷,支巷每排支护锚杆5根,进刀角度为40°和每隔15m开6m宽支巷,支巷每排支护锚杆6根,进刀角度为60°两种方案。同时,借助FLAC3D软件模拟采动对护巷煤柱垂直应力、支巷顶、底板位移及工作面塑性区三个方面的数据进行分析、经济比较和现场实践,最终确定最优回采方案。该方案的选定对于提高煤炭资源回收率、消除采空区大面积悬顶的安全隐患,提高企业经济效益,促进企业健康可持续发展具有重要意义。

一、回采地质条件

榆家梁煤矿42煤直接顶岩性为砂质泥岩,块状结构,顶板属于不稳定~较稳定顶板 (Ⅰ-Ⅱ类),厚10.8~12.7m。老顶为细砂岩,厚5.84~7.2m。底板为粉砂岩,灰色,泥质胶结,均一致密,厚1~1.5m。

回采范围位于42煤南翼,煤层厚度5.6~6.7m,平均6.22m,容重1.29t/m3,结构较为简单,工作面内普遍存在一层泥岩夹矸,厚度0.02~0.14m。

南翼大巷煤柱宽20m,长共计874m。其中,南翼二段大巷北部为边角房采区域,经过研究设计,拟采用线性支架实现顶板全部垮落法短壁机械化开采技术,配备连续采煤机割煤,梭车运煤,菲尔奇进口线性支架支护顶板,全部垮落法管理顶板的方式回收煤柱。线性支架主要技术特征见表1。

表1 线性支架主要技术特征表

二、数值模拟及方案选择研究

1.模型建立

以榆家梁煤矿42煤层地质报告调查资料和工作面布置情况为依据,建立基于FLAC3D程序的三维计算模型。模型设计为三层,从上至下依次为顶板、煤层和底板。模型前后左右表面及下表面采用位移约束边界条件,上表面采用应力边界条件。

2.进刀方式和回采工艺布置的选择

2.1进刀方式概述

方案A:支巷宽度5.4m,支护锚杆5根,房柱11.5m,进刀角度40°,留0.3m刀间煤柱,如图1所示。

图1 方案A进刀方式及断面支护模拟图

方案B:支巷宽度6m,支护锚杆6根,房柱15m,进刀角度60°,留0.3m刀间煤柱,如图2所示。

图2 方案B进刀方式及断面支护模拟图

3.数值模拟结果分析

3.1方案A模拟结果分析

(1)工作面梯形护巷煤柱垂直应力分析

支巷口梯形护巷煤柱在所有同类煤柱中应力变化最明显,受力最大,最能代表煤柱受力特点,在模型中检测梯形护巷煤柱垂直应力变化规律。工作面回采初期,采空区距离监测点较远,随着回采的进行,煤柱垂直应力缓慢增大,随着采空区的逼近,煤柱应力继续增大,当大约回采21m时,由于应力增大,煤柱出现不同程度塑性区,塑性区内应力开始减小。

(2)工作面支巷位移分析

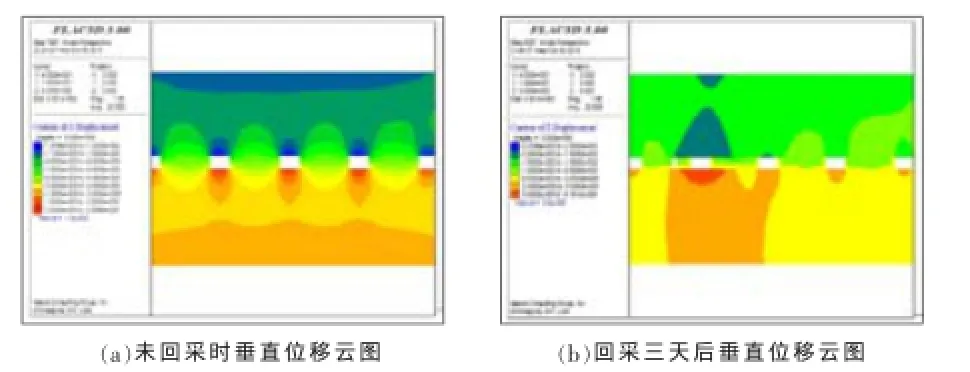

为模拟开采过程,在支巷开挖的同时即进行锚杆支护,在模拟过程中两翼同时回采,每条支巷回采分两天进行完成(推进度:15m/d),回采进行三天后垂直位移云图如图3所示。

图3 回采过程中垂直位移云图

图(a)为未进行回采时垂直位移云图,此时各支巷顶板位移为15.6mm。在回采一天后,受采动影响,采空区前方顶板位移为17.5mm,采动对顶板位移影响不大。开采两天后由于支巷两翼煤柱回采完毕,顶板位移为22mm,(b)图为采空区前方4m处取一断面,可以看出,受第二支巷采动影响,第一条支巷顶板位移继续增加为25mm,采空区前方位移为19mm。

(3)工作面塑性区分析

从图4中可以看出,开挖支巷后,支巷两帮出现约2m左右塑性区。回采进行一天以后,由于应力重新分布,刀间煤柱全部出现塑性剪切破坏,采空区前方出现约3m左右塑性区,受采动影响,采空区前方支巷两帮塑性区也相应增加,采空区右方支巷左帮塑性区明显增加,但左帮煤柱仍有大部分弹性核。回采进行两天以后,第一条支巷两翼煤柱已开采完毕,采空区左边残留煤柱仍有3m左右弹性核,可以支撑顶板,处于稳定状态,第二条支巷左帮塑性区范围较大,但仍有2m左右弹性核,在回采第二条支巷两帮煤柱时,需小心作业。回采进行三天以后,第二条支巷采空区前方支巷左帮塑性区范围比较大,弹性核较小,回采过程中需注意安全。

图4 回采过程中工作面塑性区分布

3.2方案B模拟结果分析

(1)支巷梯形护巷煤柱垂直应力分析

方案B中,梯形煤柱垂直应力分布与方案A基本相同,但方案A中巷道宽度为6m,方案B巷道宽度比方案A大,导致顶板范围较大。所以,两帮垂直应力也要比方案A大。当回采距离大约20m处时垂直应力达到最大,煤柱出现部分塑性区,然后随着采空区的逼近,塑性区范围逐渐增加,应力开始减小。

(2)工作面位移分析

回采过程和方案A相同。回采前与三天后巷道围岩垂直位移云图详见图5。图(a)为未进行回采时垂直位移云图,由于方案B中支巷宽度较大,故此时各支巷顶板位移比方案A中稍大为16.4mm。受采动影响,采空区前方顶板位移为18.3mm,采动对顶板位移影响不大。开采两天后由于支巷两翼煤柱回采完毕,顶板位移为25mm,(b)图为采空区前方4m处取一断面,可以看出,受第二支巷采动影响,第一条支巷顶板位移继续增加为26.7mm,采空区前方位移为20.2mm。

图5 回采过程中巷道围岩垂直位移云图

(3)工作面塑性区分析

由于支巷宽度的增加导致开挖支巷后,支巷两帮塑性区较大约为2.2m,回采进行一天以后,应力重新分布,刀间煤柱全部出现塑性剪切破坏,采空区前方出现约3m左右塑性区。受采动影响,采空区前方支巷两帮塑性区也相应增加,采空区右方支巷左帮塑性区明显增加,且煤柱弹性核部分较大。回采进行两天后,第一条支巷两翼煤柱已开采完毕,采空区左边残留煤柱仍有约3m弹性核支撑着顶板,使其处于稳定状态。回采进行三天后,和方案A相同,第二条支巷采空区前方支巷左帮塑性区范围较大,弹性核较小,回采过程中需注意安全。可见,在回采过程中受前条支巷回采影响,采空区前方左帮塑性区范围较大,在回采过程中需特别注意。见图6。

图6 回采过程中工作面塑性区分布

综上所述,方案A和方案B从采动对梯形护巷煤柱垂直应力、支巷顶底板位移及工作面塑性区三个方面进行分析,发现两种方案结果相差不大,两方案均可实施。

三、经济技术比较分析和结论

1.经济技术比较

方案A:支巷宽度5.4m,支护锚杆5根,房柱11.5m,进刀角度40°。方案B:支巷宽度6m,支护锚杆6根,房柱15m,进刀角度60°。

方案设定:房采区域宽度90m时,支巷长度50m,高度3.6m,采硐高度4.5m。则方案A掘进支巷6条,掘进300m,使用锚杆1500套,方案B掘进支巷5条,掘进250m,使用锚杆1500套。方案A的支巷面积为9720m2,方案B为 7500m2,则两者相差 2220m2,若此面积煤量全部转化为采硐煤量(理想化统计),则煤量为9990t。支巷煤量方案A比方案B多2886t,实际回采方案B比方案A多9990-2886=7104t。

经济技术比较:支护材料(锚杆)使用量相同,煤量按利润100元,方案B比方案A增加收益71.04万元。

为进一步研究方案B的可行性,榆家梁煤矿在42煤南翼边角煤及大巷煤柱回采第五采区第一区段第7和第8支巷范围内对其进行了试验。试验结果表明,方案B采用留设15m煤柱回采工艺时,煤柱不能完全回采,煤炭损失和浪费严重,且煤柱由11.5m改为15m,巷道由5.4m改为6m,将会增加采空区悬顶面积,存在安全风险。

2.结论

榆家梁煤矿从采动对梯形护巷煤柱垂直应力、支巷顶底板位移及工作面塑性区三个方面对A和B两种方案进行比较分析,其结果相差不大,两方案均可行。虽然从经济比较中方案B占优,但在实践过程中,方案B增加了支巷宽度,增加了顶板悬空面积,具有潜在危险,且煤柱过宽,进刀角度大,进刀费时,煤柱不能完全回采,煤炭损失和浪费严重。因此,榆家梁煤矿确定采用菲尔奇线性支架短壁回采工艺A方案,即每隔11.5m开5.4m宽支巷,支巷每排支护锚杆5根,进刀角度为40°进行回采。该方案为安全可靠的最优方案,降低了安全风险值,提高了安全系数,增加了安全效益。目前,A方案在42煤南翼大巷煤柱回收时进行了实践应用,并顺利完了大巷煤柱回收工作,达到了预期目标。

(作者单位:中国神华神东煤炭集团榆家梁煤矿)

(责任编辑:周琼)