油膜厚度超声测量电路及实验

杨晓,马希直,王卫英

(南京航空航天大学 机电学院,江苏 南京 210016)

油膜厚度超声测量电路及实验

杨晓,马希直,王卫英

(南京航空航天大学 机电学院,江苏 南京 210016)

摘要:为解决工业设备中润滑油膜厚度不易测量的问题,以谐振模型和弹簧模型为理论依据,设计并制作了油膜厚度超声测量电路,其中包括脉冲发生与控制电路、超声激励电路和反射波接收电路。利用所设计的超声测量系统进行实验,完成了对油膜厚度的测量。测量结果的相对误差在5%以内,证明了所设计的测量电路和测量方法是可行的。

关键词:油膜厚度;超声测量;电路设计

0引言

为了保证齿轮、轴承等机械传动部件正常工作,减少磨损,通常会在零件相对运动的表面间加注润滑油,这层润滑油膜是传动系统的薄弱环节,油膜失效是机械故障最常见的原因之一[1]。油膜太薄会使零件表面相互摩擦加剧,造成磨损甚至使设备不能正常工作;油膜太厚又会造成泄漏和能量损失。因此准确了解油膜厚度分布情况对保证机械正常工作有着重要意义。

在各种油膜厚度测量方法中,电阻法、电容法和光学方法都被证明是有效的测量方法。但是,这些方法都必须对被测对象的结构进行部分修改,前两种方法要求形成油膜的零件能够导电,光学方法要求具有光学窗口[2-4],这些要求限制了现场测量的应用。另外,X射线法、激光法等,不同程度的存在技术难点或对实验条件要求较高等缺点[5,6]。

与前述测量方法不同,超声波测量法是一种新的油膜厚度测量方法,它对材料基本没有限制,更为适合工业现场润滑油膜厚度的测量。英国B.W. Drinkwater等对超声波油膜厚度测量方法进行了深入研究,建立用于不同油膜厚度范围的测量模型,并对测量方法进行了验证[7-9]。国内学者对超声测量机械结构液体层厚度也进行了相应的

研究[10-12],分析了测量模型及影响因素,完成了超声波油膜厚度测量模型的建立和测量电路设计调试,并进行了超声波油膜厚度测量实验,验证了测量电路和测量方法的正确性。

1油膜厚度测量模型

利用超声反射信号测量机械结构中的油膜厚度主要有3种模型:时间速度模型、谐振模型和弹簧模型。

时间速度模型是在已知被测油膜中超声波的传播速度v时,测出油膜上、下表面的反射波的时间间隔t,利用公式h=vt/2,算出油膜厚度h。这种测量模型最常用,但它要求油膜要有足够的厚度,即能区分出上、下表面的反射波。对于轴承等传动部件中微米级甚至纳米级的油膜厚度显然是不适用的。文中主要分析后两种测量模型。轴承等机械部件润滑油膜,可认为是图1钢-润滑油-钢的三层结构,中间层Ⅱ是润滑油。

a) 谐振模型

通过对厚度层的超声波谐振情况进行测量,能够推算出该层的厚度和特性,这是一种已经建立的方法[13]。谐振点就是超声波反射系数频谱图中的极小值点。已知被测油膜层的声学特性(表1),可以根据公式(1)求出油膜厚度。

图1 钢-润滑油-钢结构图

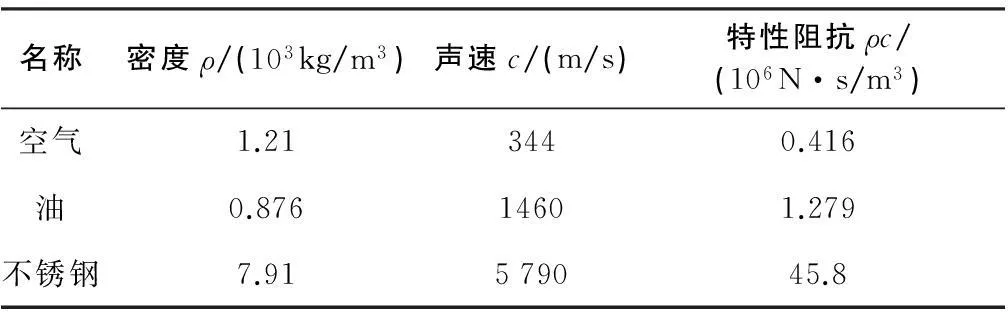

名称密度ρ/(103kg/m3)声速c/(m/s)特性阻抗ρc/(106N·s/m3)空气1.213440.416油0.87614601.279不锈钢7.91579045.8

(1)

其中,m—声波的谐振阶数,fm—m次谐振时的频率。通常测量时,m取1,此时计算简单,对应的频率f1是油膜的最小谐振频率。由于声波衰减随着频率的增加而急剧增大,频率过高时声波衰减很强,因此用于测量的换能器频率一般不超过100MHz。结合表1中油膜的声学特性,能算出谐振模型能够测量的最小膜厚约为7μm。实际测量过程中,油膜厚度大于10μm时采用谐振模型。

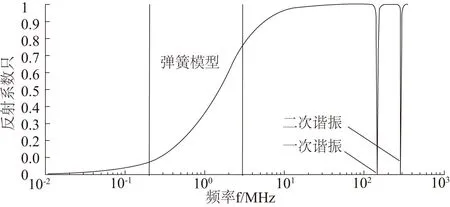

b) 弹簧模型

当中间油膜厚度小于10μm时,油膜很薄可以忽略其质量。假设油膜层的反射是由其刚度决定的,那么该油膜可以看作轻质弹簧,称这种模型为弹簧模型,如图2所示。

图2 弹簧模型

弹簧模型推导出的油膜厚度计算公式为[11]:

(2)

其中,下标1~3分别表示介质Ⅰ~Ⅲ,R—反射系数。文中油膜两侧介质均为不锈钢,即Z1=Z3=Z,上式化简为:

(3)

图3为不锈钢-油-不锈钢的反射系数示意图,从图中可以看出弹簧模型是利用频率—反射系数的线性关系计算油膜厚度,而谐振模型是利用谐振点计算油膜厚度。

图3 不锈钢-油-不锈钢的反射系数

2超声测厚电路

设计的超声测厚电路主要包括脉冲发生与控制电路、超声激励电路、反射波接收电路和数据通信电路。

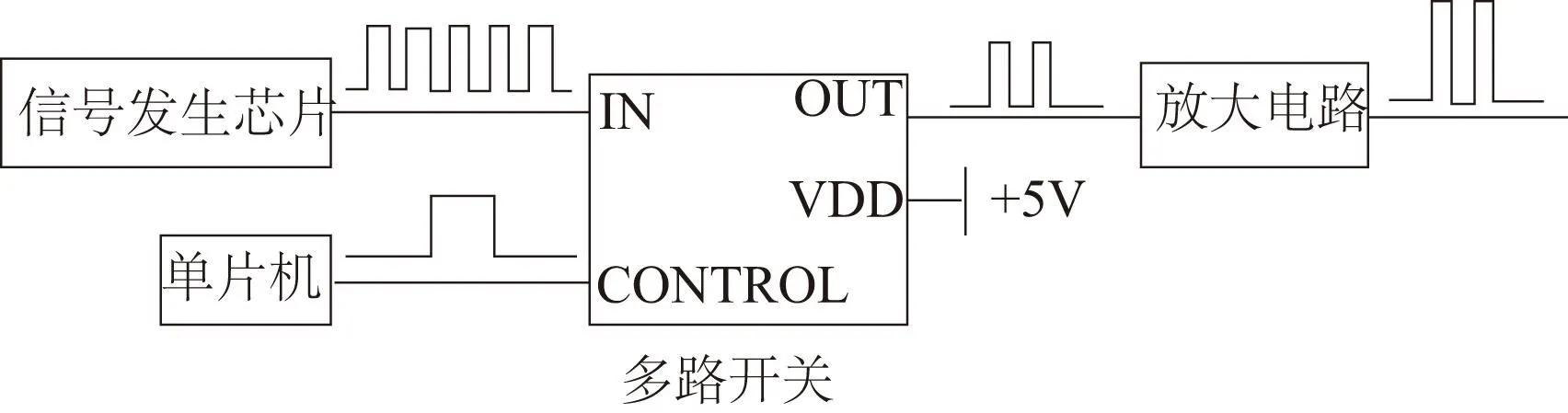

a) 脉冲发生与控制电路

脉冲发生与控制电路由信号发生芯片、多路开关、单片机、放大电路组成(图4)。其中信号发生芯片发射频率为2.5MHz的矩形脉冲串,单片机控制多路开关的开通时间,从而控制输出到后级的脉冲串个数。因为脉冲幅值太小,不能被后面的激励电路识别,所以将通过的脉冲先进行放大,再输入到超声激励电路。

图4 脉冲发生与控制原理图

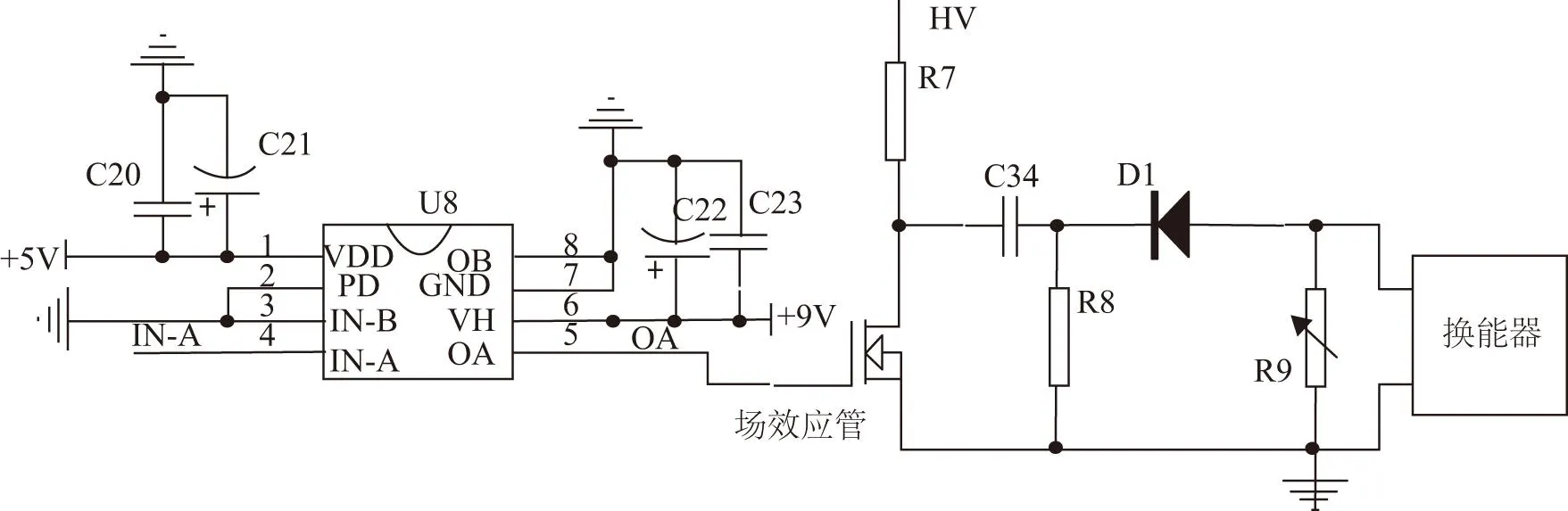

b) 超声激励电路

超声激励电路如图5所示,上级脉冲信号输入到场效应管驱动芯片,该芯片的输出信号控制场效应管的导通和截止,当输出为高电平时场效应管导通,反之则截止。场效应管截止时,高压电源对电容C34充电,导通时C34对外放电。电路利用C34放电产生的瞬时高压负脉冲,激励超声换能器。

图5 超声激励电路

c) 反射波接收电路

反射波接收电路主要包括限幅电路和放大电路。应用的超声换能器是中心频率为2.5MHz的单晶探头,即发射和接收采用同一个换能器,因此为了避免激励换能器的高压烧毁接收电路,在接收电路中必须有限幅电路。反射波经限幅、放大后信噪比高,不需要滤波电路,与传统的测量方法相比,接收电路更加简单。

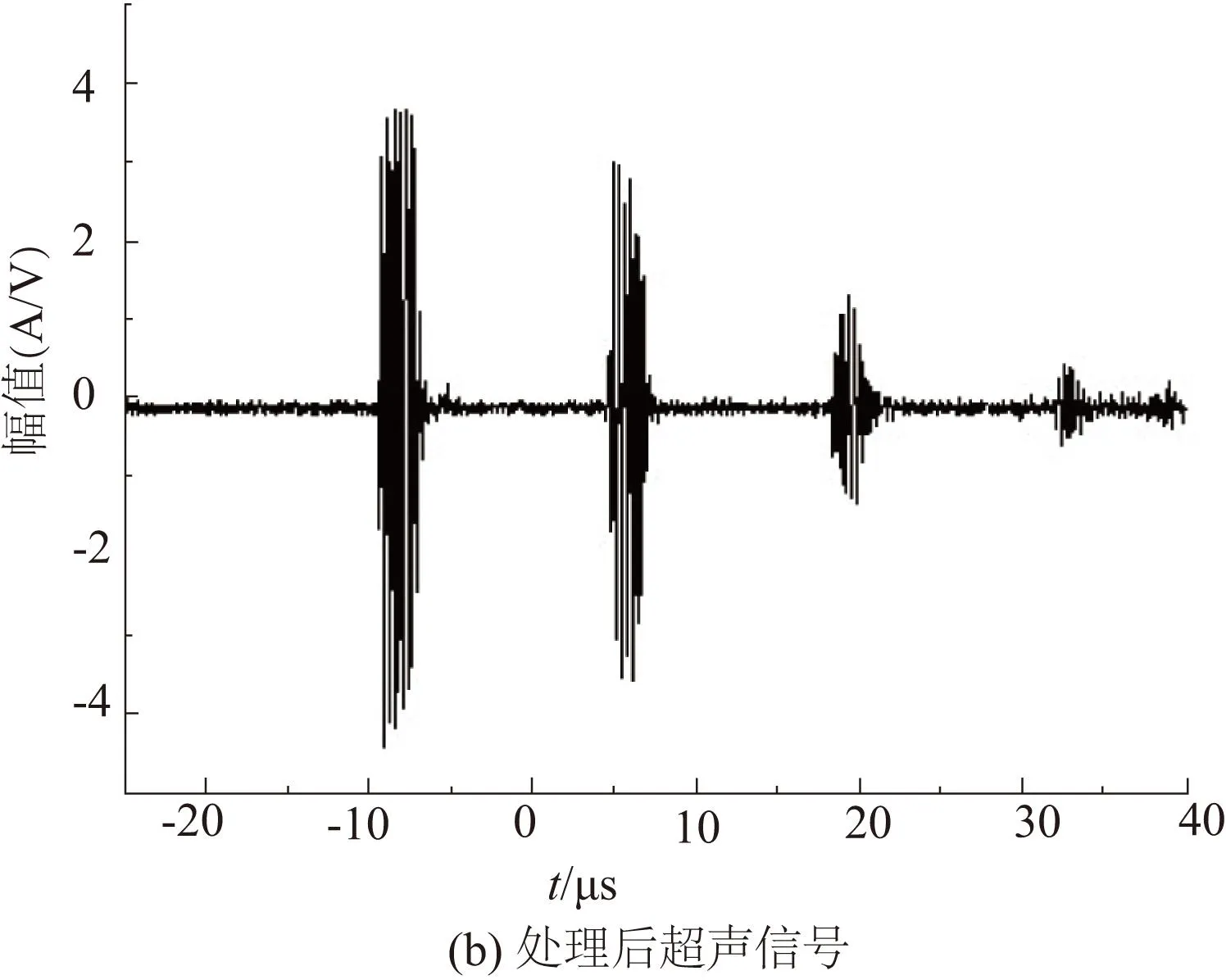

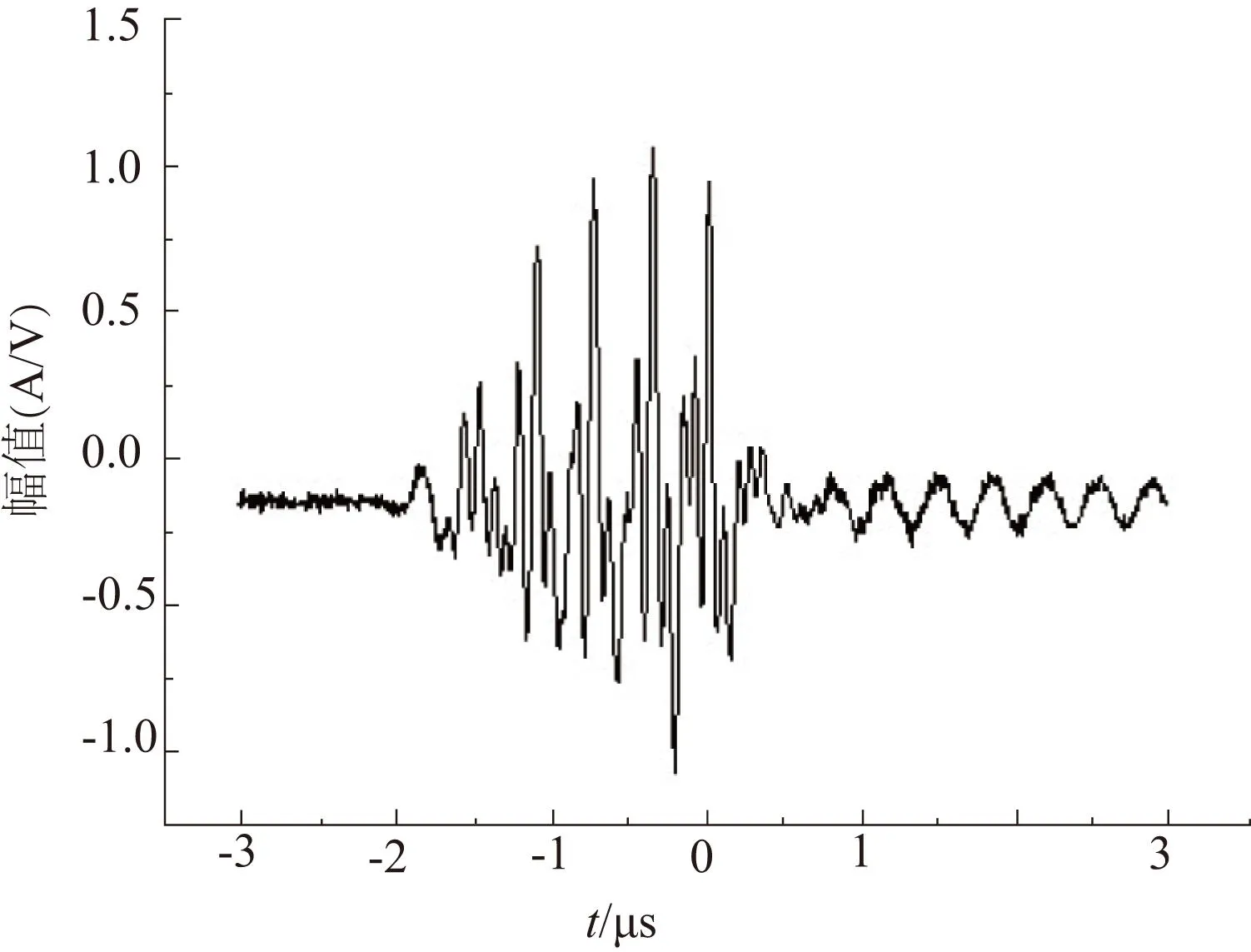

限幅电路利用桥式电路和稳压二极管的单向导通性,将电压限制在±5V以内,选用AD603对信号进行放大。图6为限幅放大处理前和处理后的超声信号对比图。

图6 限幅放大处理前后超声信号对比图

3测量实验

设计加工了上下两层为不锈钢,中间油膜厚度分别是500μm,9μm和5μm的三层标准被测装置,采用设计的测量电路对油膜厚度进行测量,并对数据进行分析。图7为油膜厚度测量实验图。

图7 油膜厚度测量实验图

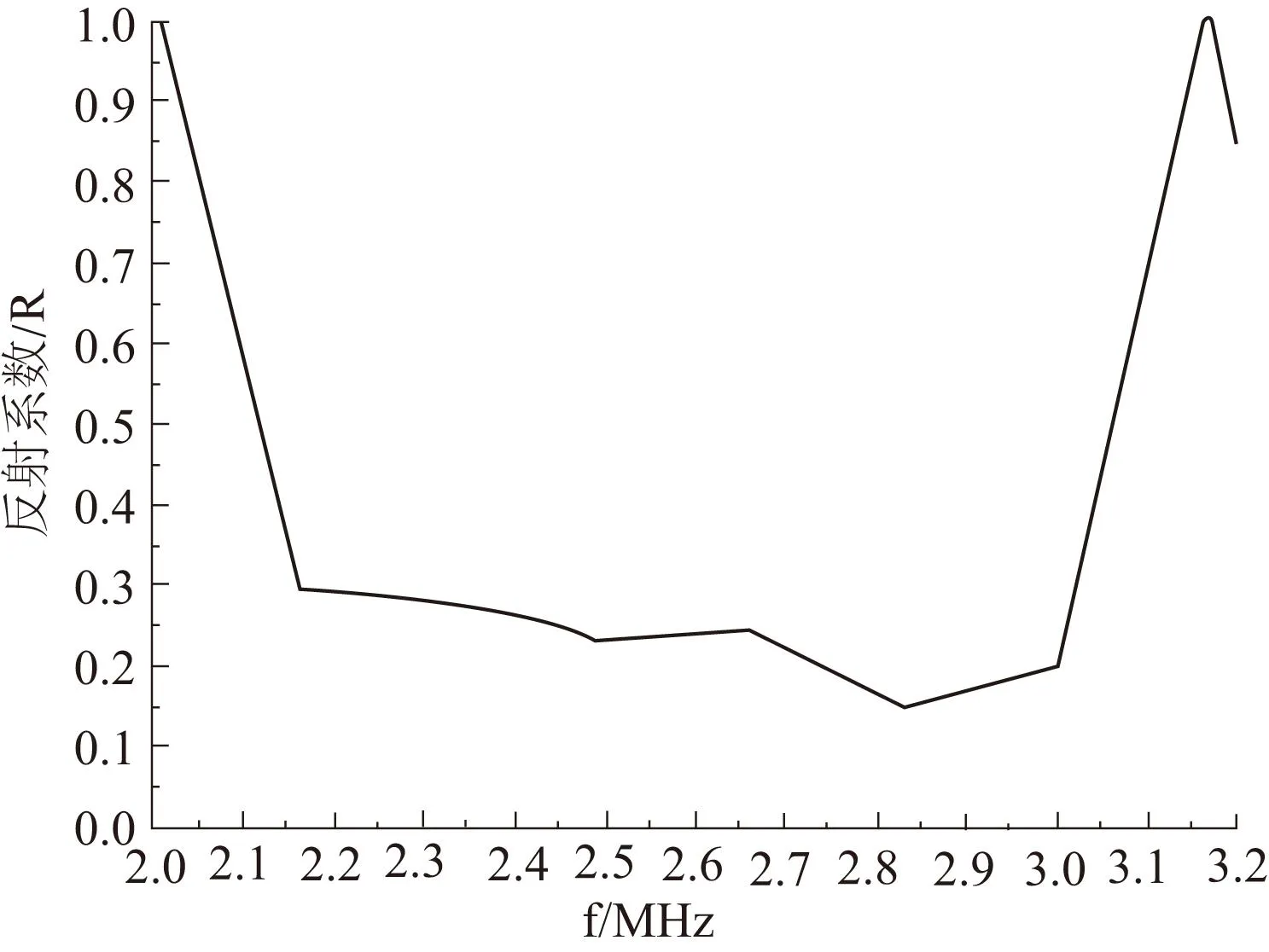

厚度是500μm的油膜可利用谐振模型,图8、图9是其反射波的时域图和反射系数的频谱图。从图8可得出油膜谐振频率是2.84MHz,计算出膜厚为514μm,相对误差是2.8%。

图8 500 μm油膜的反射波时域图

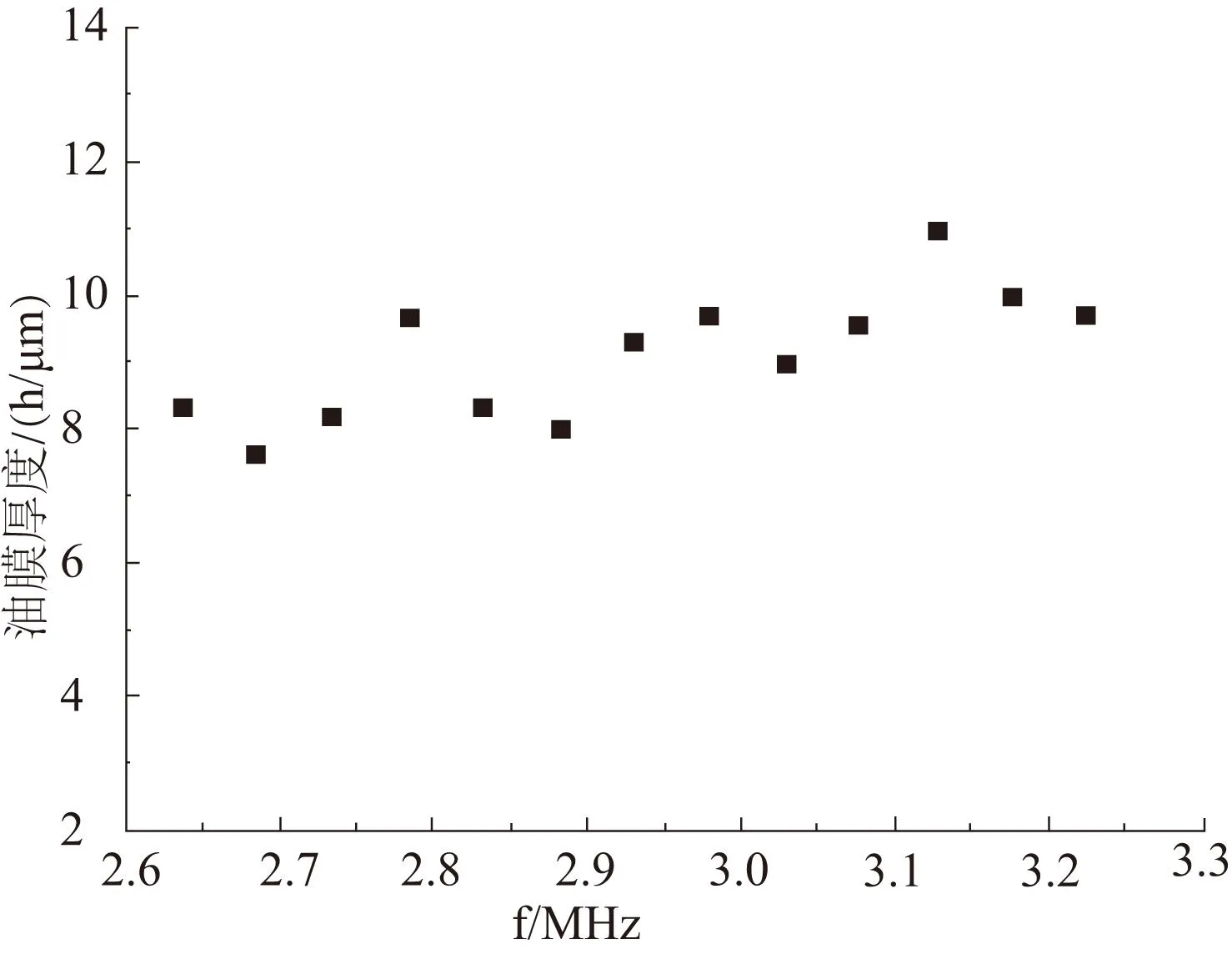

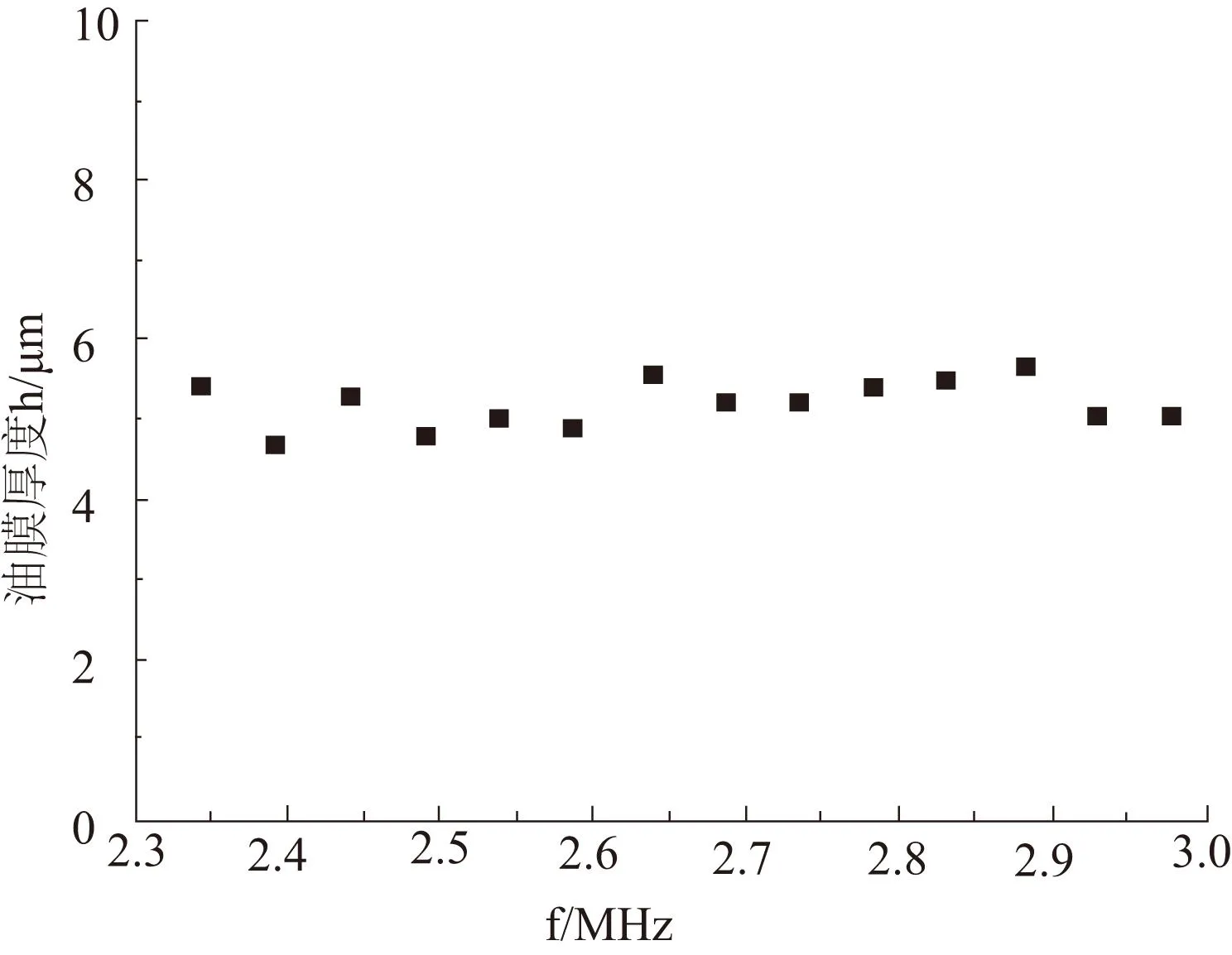

厚度是9μm和5μm的油膜采用弹簧模型。实验测量的油膜厚度如图10、图11所示。从图9中可看出油膜厚度随频率变化有变动但总体趋向直线,5μm油膜的测量值基本不随频率变化,均可对膜厚进行测量。

图9 500 μm油膜反射系数频谱图

图10 9 μm油膜系统测量散点图

图11 5 μm油膜系统测量散点图

4结语

对油膜厚度超声测量方法进行了研究,设计制作了膜厚测量电路,完成了油膜厚度测量实验,分析实验结果得到以下结论。

1) 建立的油膜厚度测量模型,可以应用到油膜厚度测量中,是切实可行的油膜厚度测量方法;

2) 设计制作的测量电路能够良好地实现发射脉冲串、激励超声换能器、对反射信号进行接收处理等功能,接收的反射信号准确稳定,为油膜厚度计算提供了可靠的实验数据;

3) 分别对500μm、9μm和5μm厚的油膜进行了实验测量,其中第一项的测量厚度为514μm,后两项测得的油膜厚度与实际厚度基本一致,测量值随频率变化很小,比较稳定。3种厚度的测量结果相对误差均在5%以内,精度较高,验证了油膜厚度超声测量电路和测量方法的正确性。

参考文献:

[1] Stachowiak G, Batchelor A W. Engineering tribology[M]. Butterworth-Heinemann, 2001, 281-313.

[2] Astridge D G, Longfield M D. Paper 11: Capacitance Measurements and Oil Film Thickness in a Large-Radius Disc and Ring Machine[C]. Proceedings of the Institution of Mechanical Engineers, Conference Proceedings. SAGE Publications, 1967, 182(14): 89-96.

[3] El-Sisi S. I, Shawki G. S. A. Measurement of oil-film thickness between disks by electrical conductivity[J]. Journal of Basic Engineering, 1960, 82: 12-18.

[4] Richardson, D.A. and Borman, G.L. Using Fibre Optics and Laser Fluorescence for Measuring Thin Oil Film with Applications to Engines. SAE Paper 912388.1991.

[5] 崔焱,秦颖. 滑动轴承润滑油膜厚度测量方法分析[J]. 机械管理开发,2009,24(4):15-16.

[6] 贵忠东.推力轴承油膜厚度测量方法概述[J]. 机电设备,2005,25(5): 10-12.

[7] Drinkwater B, Dwyer-Joyce R, Cawley P. A study of the transmission of ultrasound across solid-rubber interfaces[J]. The Journal of the Acoustical Society of America, 1997, 101(2): 970-981.

[8] Dwyer-Joyce R S, Drinkwater B W, Donohoe C J. The measurement of lubricant-film thickness using ultrasound[J]. Proceedings of the Royal Society of London. Series A: Mathematical, Physical and Engineering Sciences, 2003, 459(2032): 957-976.

[9] Zhang J, Drinkwater B W, Dwyer-Joyce R S. Calibration of the ultrasonic lubricant-film thickness measurement technique[J]. Measurement Science and Technology, 2005, 16(9): 1784.

[10] 焦敬品, 张强, 吴斌, 等. 机械结构流体层厚度超声测量方法理论研究[J]. 声学技术, 2009, 28(3):240-244.

[11] 唐伟坤, 马希直. 利用反射系数测量油膜厚度的研究[J]. 润滑与密封, 2010, 35(12): 44-47.

[12] 焦敬品, 张强, 何存富, 等. 机械结构液体层厚度超声谐振的测量方法[J]. 振动, 测试与诊断, 2012, 32(2):296-300.

[13] Pialucha T, Cawley P. The detection of thin embedded layers using normal incidence ultrasound[J]. Ultrasonics, 1994, 32(6): 431-440.

Ultrasonic Measurement System of Oil-film Thickness

YANG Xiao, MA Xi-zhi, WANG Wei-ying

(College of Mechanical and Electrical Engineering, Nanjing University of Aeronautics

and Astronautics, Nanjing 210016, China)

Abstract:This paper studies the ultrasonic measurement of oil-film thickness in order to solve the difficulty of film thickness measurement in industry. It also presents an ultrasonic measurement circuit which is used to obtain the lubricating film thickness, based on the resonance model and the spring model. The circuit consists of a pulse generator and controlling circuit, an ultrasonic excitation circuit and a reflected wave receiving circuit. The experiments are successfully made on measuring the film thickness in the designed circuits. As a result, the film-thickness values agree well with the actual thickness information, its relative error is less than 5%. The ultrasonic measurement circuit and the measurement method are proved to be practical.

Keywords:oil-film thickness; ultrasonic measurement; circuit design

收稿日期:2014-11-18

中图分类号:TH821

文献标志码:B

文章编号:1671-5276(2015)03-0158-03

作者简介:杨晓(1988-),女,山东莱州市人,硕士研究生,研究方向是机械设计及自动化。