滚珠丝杠副可靠性试验设备和试验方法研究

陈烨妍,欧屹,韩军,冯虎田

(南京理工大学 机械工程学院,江苏 南京 210094)

滚珠丝杠副可靠性试验设备和试验方法研究

陈烨妍,欧屹,韩军,冯虎田

(南京理工大学 机械工程学院,江苏 南京 210094)

摘要:滚珠丝杠副作为数控机床机械传动与定位的首选部件,其可靠性影响着系统的正常工作。通过分析滚珠丝杠副可靠性包含的相关内容,总结滚珠丝杠副的主要失效类型,自主设计了滚珠丝杠副可靠性试验台,介绍了各影响因素的测量方法,提出了滚珠丝杠副可靠性试验方法和评估方法。

关键词:滚珠丝杠副;可靠性;试验方法;评估方法

0引言

滚珠丝杠副具有传动效率高、定位精度高、传动可逆、使用寿命长、同步性能好等优点,在机床行业得到了广泛的应用。滚珠丝杠副作为机械传动与定位的首选部件,其可靠性影响着系统的正常工作。我国滚动功能部件起步于20世纪60年代,是伴随着国产数控机床的发展而逐渐发展起来的。经过几十年的不断改进,在产品种类、规模以及技术水平上都取得了巨大成就[1,2]。目前,国内外公开的关于滚珠丝杠副可靠性的相关研究成果很少,很多技术与研究成果仅限于在国外公司内部使用,国内企业普遍缺少专用的滚珠丝杠副可靠性检测与试验设备。正是由于基础理论、试验研究的不足以及生产技术的差距,国产高端滚动功能部件与NSK,THK等国外知名企业的同类产品相比在产品品质与可靠性方面还有一定差距。为了提高国产高端滚动功能部件的可靠性水平,研制出高品质、高可靠性的滚动功能部件,对试制产品进行试验、分析和改进是一种有效的途径。可靠性试验是研究内容较广、研究深度较深的一类试验,其对应的分析与评估方法能全面、深入地反映出滚动功能部件的精度、性能、疲劳寿命等重要特性,因此,研究滚动功能部件可靠性试验、分析与评估方法,将是滚动功能部件产品改进与提高的基础[3]。

在滚珠丝杠副理论和基础研究方面,虽然国内针对滚珠丝杠副性能测试与力学分析、结构与受力分析的研究相对较多[4-7],且取得了一定的研究成果,但是直接针对滚珠丝杠副可靠性进行试验、分析与评估方法研究的成果很少,只有GB/T 23568.1《机床功能部件可靠性评定总则》概括介绍了功能部件在进行可靠性试验时的一般要求、试验方式、试验内容、试验要求、故障判定准则、可靠性评定指标以及结果判定等。针对该现状,结合滚珠丝杠副可靠性试验台对滚珠丝杠副的可靠性试验方法和评估方法进行研究。

1滚珠丝杠副可靠性概念与体系

根据国家标准GB/T 3187-94《可靠性、维修性术语》,可靠性定义为“产品在规定条件下和规定的时间区间内完成规定功能的能力。”滚珠丝杠副主要包括以下几个部分:滚珠丝杠、丝杠螺母、滚珠、回珠器、密封件等。滚珠丝杠副的失效模式主要有2种:1) 滚珠与滚道面在工作负载作用下相互接触,当接触应力超过弹性极限后,就要产生塑性变形,在滚道表面出现永久性印痕;2) 滚珠不断地从滚道表面某一定点滚过,接触处承受着重复接触应力的作用,经过一定的应力循环次数后,滚道表面就要产生疲劳点蚀。任何一种失效形式的产生都会使传动品质下降,最后导致失效[8]。

当滚珠丝杠副工作过程中出现任何一种失效形式,都会产生振动和噪声,严重的会发生卡死现象。一旦误差值超过允许值,丝杠副就无法正常工作,要进行维护、修理、更换部件或报废等相关处理,这些情况都很大程度上降低了滚珠丝杠副的可靠性水平。

2滚珠丝杠副可靠性试验方案

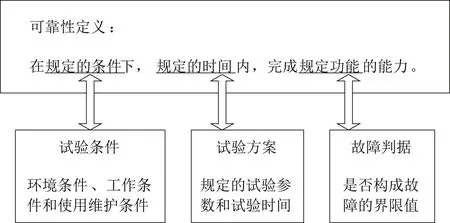

可靠性试验是为了了解、评价、分析和提高产品的可靠性而进行的各种试验的总称,其主要因素就是可靠性定义中的“三规定”在试验过程中的具体体现,其对应关系见图1[9]。

图1 可靠性试验考虑的因素与可靠性“三规定”的关系

滚珠丝杠副有高速、精密、重载三种,对于高速滚珠丝杠副,可靠性试验以检验性能指标为主,其性能参数包括速度、加速度、定位精度、噪声、温升、温位移等,其可靠性以性能可靠性进行评估;对于重载滚珠丝杠副,可靠性试验以检验寿命指标为主,通过测定滚珠丝杠副的反向间隙、摩擦力矩以及观察疲劳点蚀来判定,其可靠性以疲劳寿命进行评估;对于精密滚珠丝杠副,可靠性以检验精度指标为主,通过测定丝杠精度和有效精度保持时间来判定,其可靠性以精度保持性进行评估。

根据上述滚珠丝杠副的主要失效模式和可靠性试验的主要因素,制定了以下试验方案:试验装置采用模拟加载跑合的方案,能对滚珠丝杠副进行较为全面的试验。为了尽可能的模拟工作工况,滚珠丝杠副可靠性试验在恒温20℃±5℃下进行。为了提高测试效率,可同时测量几根被测件;用于试验的样品来自同一批次并已检验合格的产品,每批随机抽取至少2根,产品公称直径在20 mm~63mm之间,长度<2100mm。在试验过程中,通过听和看来判断滚珠丝杠副是否发生噪声、振动、卡死等故障,予以及时处理。可靠性试验采用定时截尾试验,当试验时间达到5000h时截止试验,记录整理数据进行分析和评估。

2.1试验台简介及分析

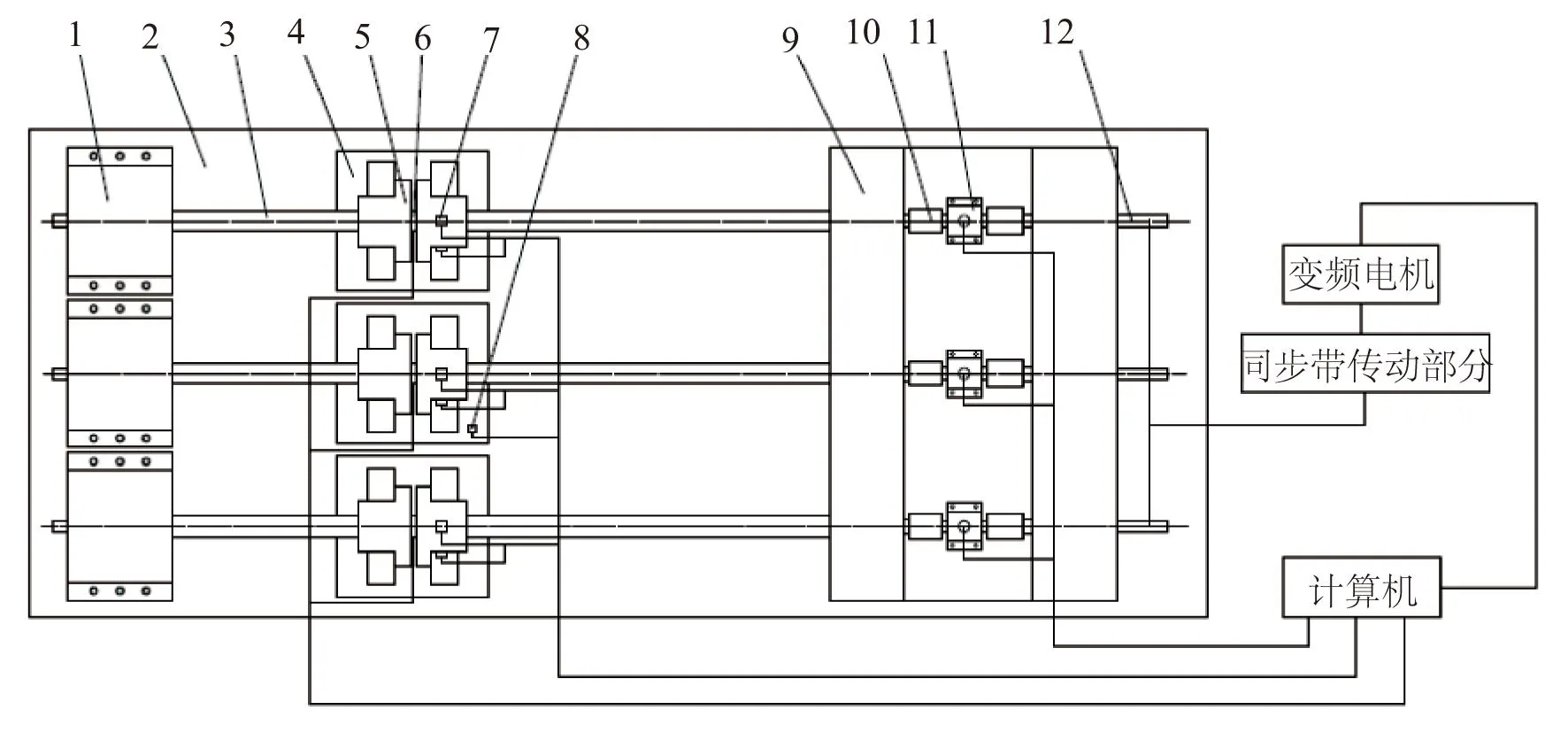

根据滚珠丝杠副可靠性试验方案,自主设计了滚珠丝杠副可靠性试验台。如图2、图3所示,该试验装置的总体结构组成,具体表述如下:

1—尾架丝杠支撑单元;2—床身;3—被测丝杠;4—加载机构;5—被测丝杠螺母;6—应变式拉压力传感器;7—振动传感器;8—噪声传感器;9—头架丝杠支撑单元;10—联轴器;11—动态扭矩传感器;12—同步带传动轴图2 滚珠丝杠副可靠性试验台的结构组成及连接组件示意图

图3 滚珠丝杠副可靠性试验台三维模型图

该试验台主要由头架组件、尾架组件、加载组件、传动组件、测量组件、限位组件和润滑组件构成。头架组件采用一体式设计,便于安装和定位,同时固定了3根被测丝杠副之间的距离,避免了加载组件运行时产生干涉的问题。尾架组件采用分离式设计,单独定位安装,便于调节被测丝杠副的同轴度。头、尾架组件的丝杠支撑单元均采用可更替工装,通过更换相应的工装可以满足φ20mm-φ65mm丝杠的拆装,并且尾架可以移动,可适应被测丝杠的不同长度,且便于被测丝杠的拆装。加载组件通过伺服电机带动,经齿轮传动和梯形丝杠传动,可以在较短的长度范围内达到所需的加载载荷,最大可达2t,并通过拉压力传感器实时对载荷大小进行监测,其主要结构如图4所示。传动组件采用变频机驱动,圆弧齿同步带传动,可实现零转速全转矩、低频大力矩、高精度转速控制、位置控制及快速动态响应控制,并准确保证了被测丝杠副的同步度。测量组件包括动态扭矩传感器、振动传感器、噪声传感器和应变式拉压力传感器。限位组件包括接近开关和限位开关。润滑组件包括润滑泵、定量注油器、油管等,主要采用点润滑,每隔20min润滑一次。

该试验台的工作原理为:被测丝杠两端采用丝杠支撑单元支撑,并由变频电机驱动其正、反转动,从而带动加载机构进行来回往复运动。变频机通过同步带传动,可同时带动3根或3根以下被测丝杠进行测试。同步带传动轴远离变频机端与动态扭矩传感器相连,动态扭矩传感器另一端与被测丝杠相连,可测量输入扭矩。该试验台通过滚珠丝杠副螺母轴向加载机构进行内部加载,并采用拉压力传感器对加载力进行实时测量。噪声传感器安装在被测丝杠螺母上,测量丝杠运行过程中的噪声。振动传感器分别布置在垂直于被测丝杠轴线的水平和竖直方向,来测量这两个方向的振动。

动态扭矩传感器、噪声传感器、振动传感器的信号读入计数卡,计数卡再将电子信号送入工控机。拉压力传感器通过放大,滤波后送入计算机进行处理。

图4 加载机构主要结构示意图

2.2可靠性试验方法

采用本试验装置进行滚珠丝杠副可靠性的测量,试验方法步骤如下:

1) 抽取样本。在已经验收合格的产品批次中,随机抽取同工艺、同规格产品,样本检验符合相关标准。同一类型的滚珠丝杠副至少抽取两根,并在滚珠丝杠副的非工作表面上编号。

2) 检验被测件。对被测滚珠丝杠副进行检验,确定其精度,摩擦力矩等性能参数并进行记录,检测其预紧力是否达到要求,确定支撑轴承的安装是否达到试验所需的要求。

3) 安装被测件。将被测滚珠丝杠副正确安装在试验台上,并确认各传感器可以测量出摩擦阻力矩、噪声、振动等信号;根据需求,确定是否进行预拉伸,如需预拉伸,在被测件尾端进行加载实施预拉伸,预拉伸量根据拉压力传感器进行监测。

4) 调试试验台。检查传动链,确保其正确、无阻碍、无异常,对加载电机和减速器及其齿轮传动进行试验,确保试验台施加载荷误差控制在±5%范围内。对拖动电机和减速器进行试验,确保转速误差控制在±2%范围内。检验电气系统,确保其安全可靠,检查冷却、润滑等辅助系统,确保其安全可靠。

5) 进行试验并采集数据。先启动润滑、冷却等辅助系统;然后启动加载伺服电机,对被测滚珠丝杠副进行轴向加载,通过控制系统将载荷加至试验指定值,并保持载荷不变;启动拖动变频电机,并通过变频器控制其进行正反转带动滚珠丝杠螺母往复运动。在试验过程中对摩擦力矩,噪声,振动等性能参数进行实时监测和记录。在试验过程中,若滚珠丝杠副出现超过允许值的噪声或振动,则判定为故障,更换受损部件并记录时间后继续试验。若经过维修、更换部件后仍无法正常工作,则视为失效,停止试验。停机时,先关闭拖动伺服电机,再关闭加载伺服电机,最后关闭润滑、冷却等辅助系统,并对其相关的性能参数进行检测和记录。

6) 重复试验。重复步骤2)~5),对抽取样本的其他滚珠丝杠副进行可靠性试验,记录试验过程中出现的故障和各项性能参数。

7) 分析结果并撰写试验报告。试验过程中,由于载荷不适当,转速异常,供油欠缺及烧伤卡死等原因所造成的失效品,不得计入正常失效数据中。有要求时,可按有

关规定,对典型失效品进行失效分析。对记录的试验数据进行可靠性分析,绘制相关曲线图。

3滚珠丝杠副可靠性评估方法

通过对试验过程中的观察、记录和试验结束以后测得的数据进行分析,得知各系列滚珠丝杠副故障信息,并建立失效模式与失效影响分析档案,同时可获得产品的可靠性水平。通过对试验过程中产品精度和性能的检测、记录与分析,可以得到滚动功能部件精度和性能的变化情况。通过环境应力试验暴露产品的问题以后,要针对问题进行改进,改进后仍需再试验,如有必要还需通过可靠性增长试验进一步改进产品,最终要使滚珠丝杠副的可靠性水平达到或超过指标的要求。

4结语

滚珠丝杠副是高档数控机床的重要元件之一,国内在对滚动功能部件的研究方面与国外还存在较大的差距。文中针对滚珠丝杠副,总结了其主要的失效模式和故障,提出了对应的可靠性试验台设计方案,设计了试验装置,给出了可靠性试验方法与步骤,并对相应的评价过程进行了简要叙述。该试验台对常用型号和类型的滚珠丝杠副均可进行可靠性测试,能很好地反应出滚珠丝杠副运行过程中出现的各种故障,并及时记录发生故障时的相关数据,为以后滚珠丝杠副的可靠性研究提供依据。在后期的试验过程中,还要继续对可靠性试验方法和评估方法进行不断地完善,确保试验的精确性。

参考文献:

[1] 赵仲琪. 浅谈我国滚动功能部件的现状及发展对策[J]. 制造技术与机床, 2006,(4):75-77.

[2] 盛伯浩. 数控机床功能部件的特点与发展[J]. 数控机床市场, 2009,(3):30-31.

[3] 姜同敏. 可靠性与寿命试验[M]. 北京:国防工业出版社,2012,3:1-2.

[4] 姜洪奎, 宋现春. 滚珠丝杠副滚珠循环系统的动力学研究和仿真[J]. 振动与冲击, 2007, 26(3): 107-110.

[5] 王盘铭. 滚动直线导轨副的力学性能研究[C]. 武汉:华中科技大学硕士学位论文, 2006.

[6] 王兆坦, 朱继生, 张瑞,等. 滚珠丝杠副性能指标的测试与研究[J]. 制造技术与机床, 2009,(6):128-134.

[7] 黄新. 滚动直线导轨副性能分析及工程技术研究[C]. 武汉:华中科技大学硕士学位论文, 2005.

[8] 孙奎洲,周金宇,谢里阳.数控机床滚珠丝杠可靠性优化设计[J]. 机械科学与技术,2010,29(11):1530-1533.

[9] 姜同敏,王晓红,等.可靠性试验技术[M]. 北京:北京航空航天大学出版社,2012,7:15-16.

Study of Testing Equipment and Methods for Reliability of Ball Screw

CHEN Ye-yan,OU Yi,HAN Jun,FENG Hu-tian

(School of Mechanical Engineering,Nanjing University of Science and Technology,Nanjing 210094,China)

Abstract:Ball screw is used as the preferred component of mechanical transmission and location, its reliability may have influence on the system running. This paper generalizey the main failure type of the ball screw from the relevant conditions of its reliability, designs a test bench for the reliability of the ball screw independently, describes the measurement of under methods each factor and puts forward its reliability test and assessment methods.

Keywords:ball screw; reliability; testing methods; assessment methods

基金项目:辽宁省自然科学基金航空联合开放基金资助项目(2014028024)

收稿日期:2014-12-02

中图分类号:TH131

文献标志码:A

文章编号:1671-5276(2015)03-0021-03

作者简介:陈烨妍(1988-),女,江苏南通人,硕士研究生,主要研究方向为滚动功能部件试验技术,机械设计、制造。