乙二醇萃取精馏分离乙醇-四氢呋喃的最优工艺

(青岛科技大学化工学院,山东青岛266042)

乙醇和四氢呋喃(THF)是化工和制药行业中重要的溶剂,一些制药企业在生产过程中产生含乙醇-THF的废液,从环保和经济的角度出发,都要求对废液进行回收利用。由于二者的混合物形成最低共沸物,普通精馏难以高效分离。常用的共沸物分离方法包括萃取精馏、变压精馏、共沸精馏等,萃取精馏具有可控性较好的优势,多用于乙醇-THF 共沸体系的分离[1-5]。近年来,国内外出现了三塔萃取精馏分离共沸物的研究[6-8],指出了三塔萃取精馏工艺操作能耗低的优势,而采用三塔萃取精馏工艺分离乙醇-THF 共沸体系的研究未见报道。

鉴于此,作者基于传统双塔萃取精馏工艺,研究了乙醇-THF共沸体系的三塔萃取精馏工艺。在Aspen Plus平台上,以年度总费用(total annual cost,TAC)最小化为目标,对乙二醇萃取精馏分离乙醇-THF 共沸体系的工艺进行了优化,得到乙醇-THF 共沸体系不同原料组成时双塔或三塔萃取精馏工艺的最优方案。

1 萃取精馏工艺

1.1 萃取剂的确定

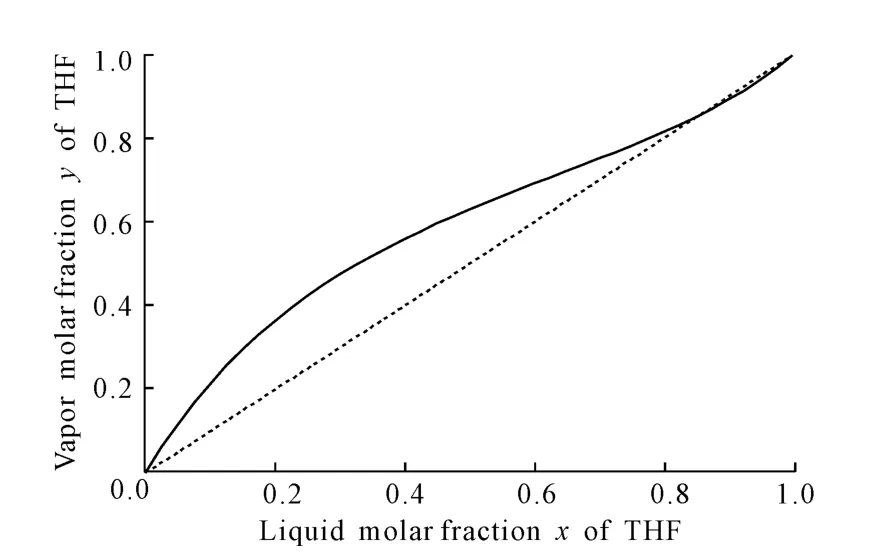

基于UNIQUAC 物性方法考察乙醇-THF 共沸体系的热力学性质。1atm 下的乙醇-THF 共沸体系的y-x曲线如图1所示。

图1 1atm 下的乙醇-THF共沸体系y-x 曲线Fig.1 y-x Curve for ethanol-THF azeotropic system at 1atm

由图1可知,在1atm 下,共沸体系组成为85.82%(THF摩尔分数),利用该物性方法所得共沸数据与文献值[9]较吻合。

利用Aspen Plus中的Flash 2 模块考察乙二醇(EG)、二甲基亚砜(DMSO)、二甲基甲酰胺(DMF)及N-甲基吡咯烷酮(NMP)对乙醇-THF 共沸体系气液平衡的影响。结果发现,4种溶剂均能有效破除乙醇-THF的共沸现象,它们对乙醇-THF气液平衡的影响大小顺序为DMF>EG>DMSO>NMP。虽然DMF使得乙醇-THF 共沸体系相对挥发度提高效果最明显,选择性最高,但平衡的气相中易出现含量相对较多的DMF组分,而不利于萃取精馏的实施。因此,选择EG 作为分离乙醇-THF共沸体系的萃取剂。

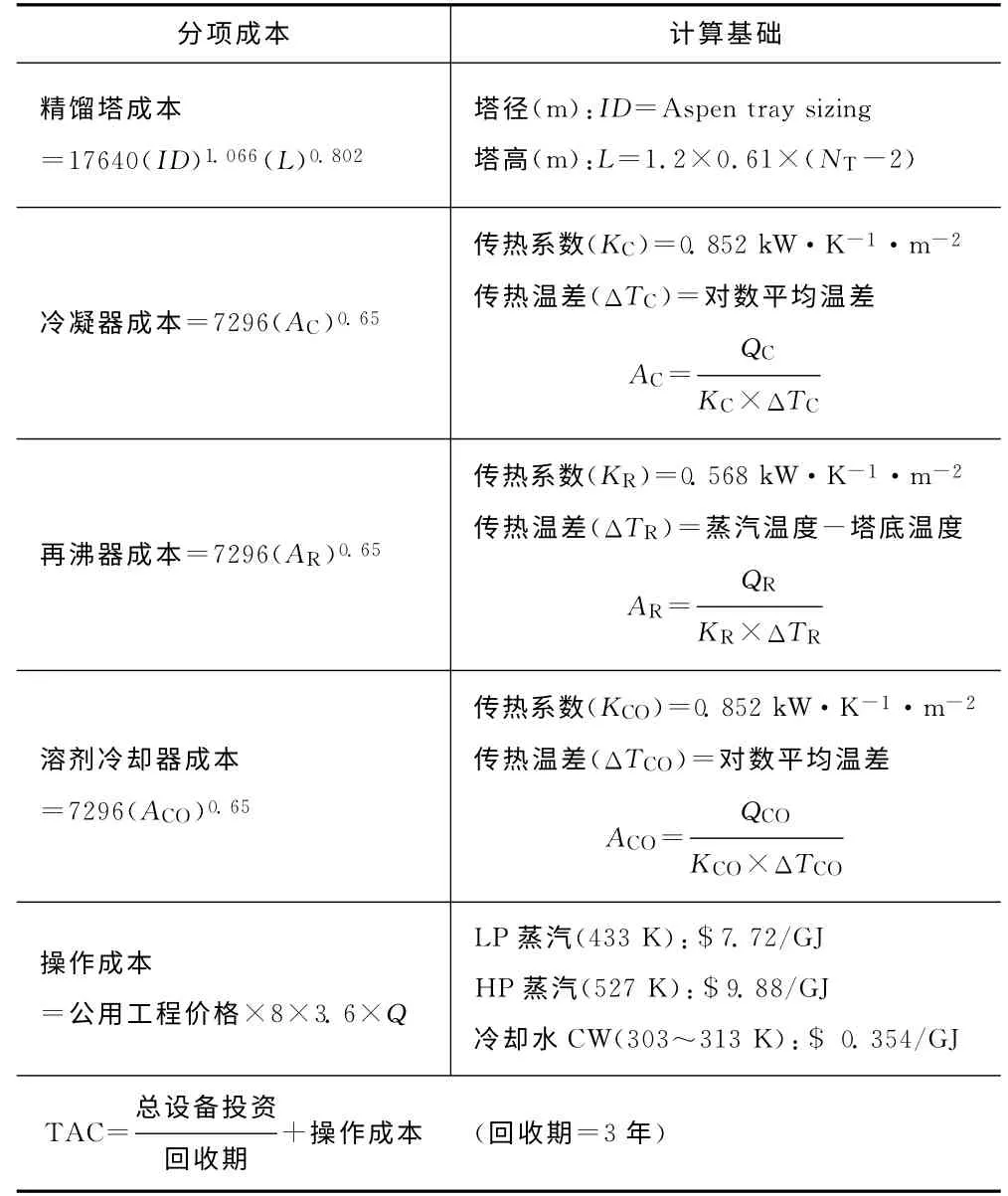

1.2 费用模型

按Turton等[10]的计算方法,以TAC最小化作为目标函数确定最优设计。TAC 为年设备投资和操作成本的总和,设备投资主要是精馏系统的主设备,包括塔和换热器;操作成本包括冷凝器与再沸器操作使用的冷却水和蒸汽,公用工程价格由成本估计软件CAPCOST 获得。与汽耗成本相比,电力成本可以忽略。操作时间按每年8 000h计。表1列出了设备及能耗的相关计算公式以及由CAPCOST 获取的公用工程价格。

表1 费用模型Tab.1 Model of cost

2 模拟优化

2.1 双塔萃取精馏工艺

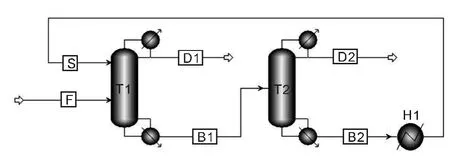

2.1.1 工艺流程(图2)

工艺处理量为100kmol·h-1,规定分离得到的乙醇、THF产品纯度均达到99.5%,萃取剂EG 回收纯度达99.9%(摩尔分数)以上。

2.1.2 优化过程

以TAC最小为目标,采用设计规定与序贯迭代优化程序确定最优设计参数。由于T2塔中EG 的分离十分容易实现,因此固定T2塔的设计变量为很少的塔板数(NT2=10)及很小的回流比(RR2=0.1),主要进行T1塔的优化。优化程序总结如下:

1)暂定萃取精馏塔的总理论塔板数(NT1),灵敏度分析确定进料位置(NF1);

2)暂定溶剂/进料比(S/F);

3)改变回流比(RR1)直至达到产品设计规定;

4)返回第2步,改变S的值直至Qtotal最小;

5)返回第1步,改变NT1直至TAC最小。

图2 双塔萃取精馏工艺流程Fig.2 Flowsheet of extractive distillation process with two towers

2.1.3 优化结果

1)优化的工艺参数

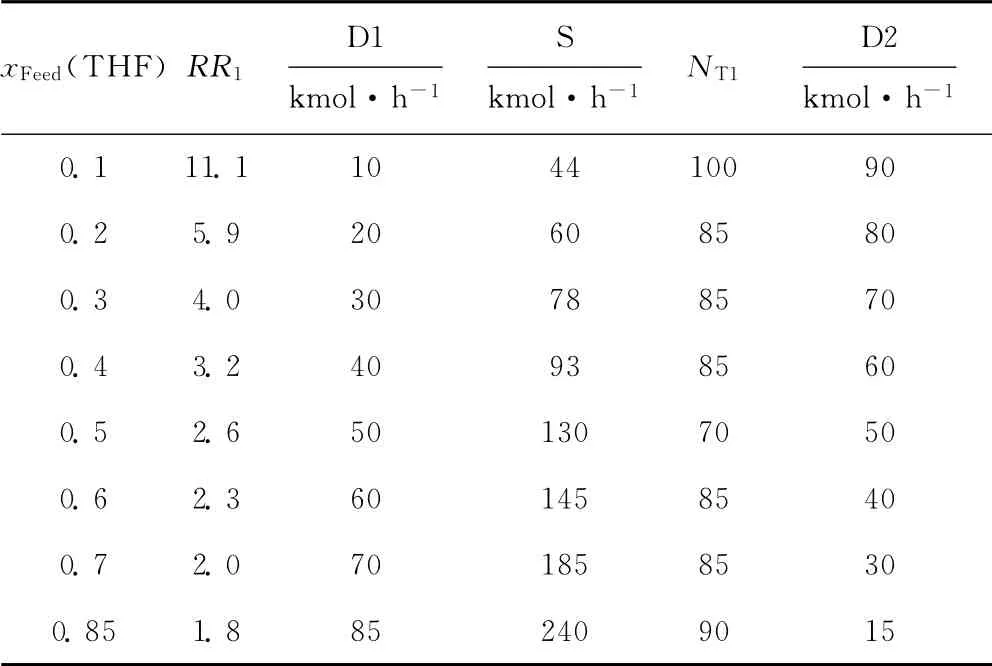

采用双塔萃取精馏工艺优化步骤,分别进行THF摩尔分数为10%、20%、30%、40%、50%、60%、70%及85%的乙醇-THF共沸体系的双塔萃取精馏分离工艺的优化,结果如表2所示。

表2 优化的工艺参数Tab.2 Optimal processing parameters

2)最优工艺的热负荷

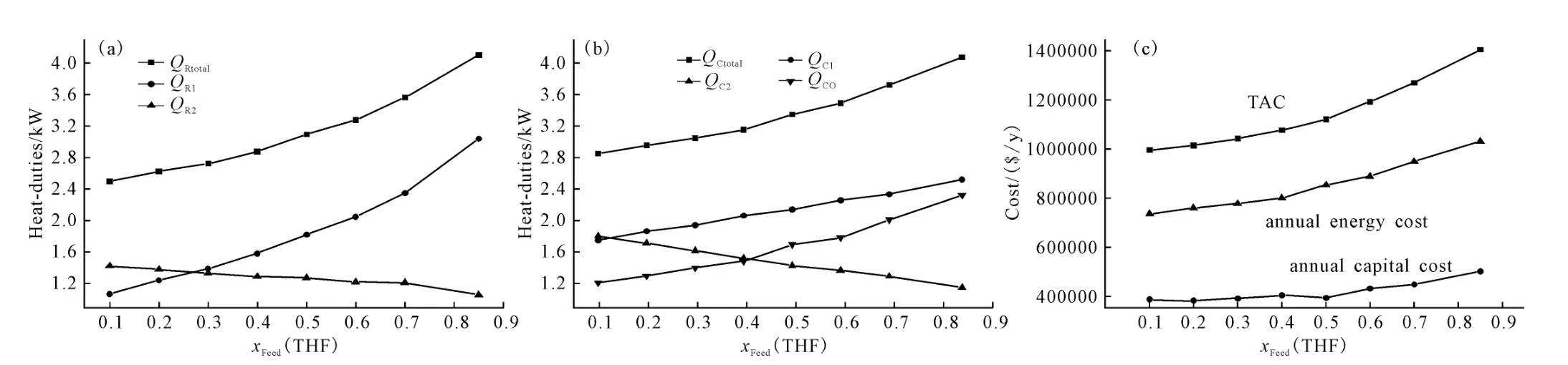

不同xFeed(THF)物系最优工艺流程的再沸器热负荷、冷凝器与冷却器热负荷、经济数据如图3所示。

由图3可看出:随着xFeed(THF)的增加,QR1、QC1由于D1采出量加大而呈现增加的趋势,反之QR2、QC2呈现减少的趋势;由于工艺所需溶剂量随xFeed(THF)的增加而加大,QCO呈增加趋势。

不同组成的乙醇-THF共沸体系进行萃取精馏分离的难易程度有所不同,随xFeed(THF)的增加,溶剂使用量加大,萃取精馏塔的换热器热负荷随采出量增加而增加;溶剂回收塔的换热器热负荷则随采出量减少而减少;工艺总热负荷随之增加,故萃取精馏工艺的TAC随进料中THF组成的增加而增加。

图3 不同xFeed(THF)物系最优工艺的再沸器热负荷(a)、冷凝器和冷却器热负荷(b)、经济数据(c)Fig.3 Heat-duties of reboilers(a),heat-duties of condensers and coolers(b),economics date(c)in optimized process with different xFeed(THF)

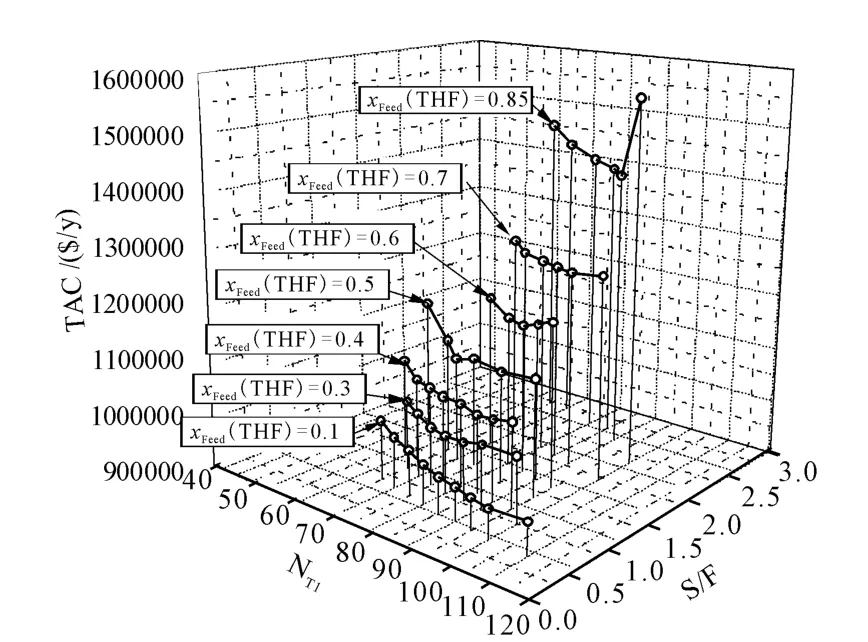

3)xFeed(THF)、S/F与NT1对TAC的影响

xFeed(THF)、S/F 与NT1是影响TAC 最主要的3个因素,影响结果如图4 所示,图中每个点的S/F 均为对应NT1下的最优值。

图4 xFeed(THF)、S/F及NT1对TAC的影响Fig.4 Effects of xFeed(THF),S/F and NT1on TAC

由图4可知,由于xFeed(THF)越大,混合物组分间相对挥发度越小,要达到相同的分离要求所需的溶剂量就越大,换热器成本和能耗费用越大,因此TAC随xFeed(THF)增大而总体表现为升高的趋势。当被分离的混合物组成一定时,随着NT1的增加,达到分离要求所需的S/F呈逐渐减小后趋于平缓的趋势,TAC呈先减小后增大的趋势,TAC 最低点对应该xFeed(THF)下的最优工艺。

2.2 三塔萃取精馏工艺

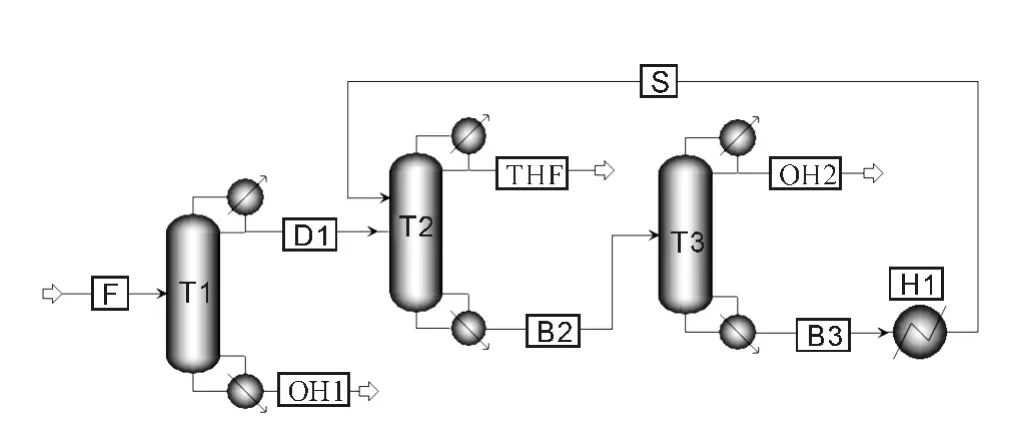

2.2.1 工艺流程(图5)

图5 三塔萃取精馏工艺流程Fig.5 Flowsheet of extractive distillation process with three towers

针对传统萃取精馏分离低xFeed(THF)的乙醇-THF混合物时萃取精馏塔处理量大、溶剂回收塔采出量很大、最终总热负荷很高、TAC偏高的情况,提出三塔萃取精馏工艺方案以有效降低TAC。

鉴于乙醇-THF共沸体系组成中THF 摩尔分数偏高(85.82%),因此对于THF 摩尔分数较低的混合物,可以先采取普通精馏,调节采出量使塔顶采出固定组成的混合物,塔底易得到99.5%乙醇的产品;再将塔顶采出的少量混合物采用萃取精馏的方式进行二次分离。此时由于处理量很少,后两个塔的再沸器热负荷较第一个塔小很多。

2.2.2 优化过程

三塔萃取精馏是将精馏塔T1的优化与D1的萃取精馏优化相结合的优化过程。优化程序总结如下:

1)暂定NT1,调节T1采出量,使D1 的组成为某一固定值;

2)改变回流比(RR1),直到满足设计规定(塔底乙醇产品浓度99.5%);

3)灵敏度分析进料位置对QR1的影响,确定最佳进料位置;

4)返回第2步,改变RR1直至T1的TAC最小;

5)对混合物D1的萃取精馏工艺进行如2.1.2所示的优化过程,直至整体工艺的TAC最小。

2.3 工艺对比

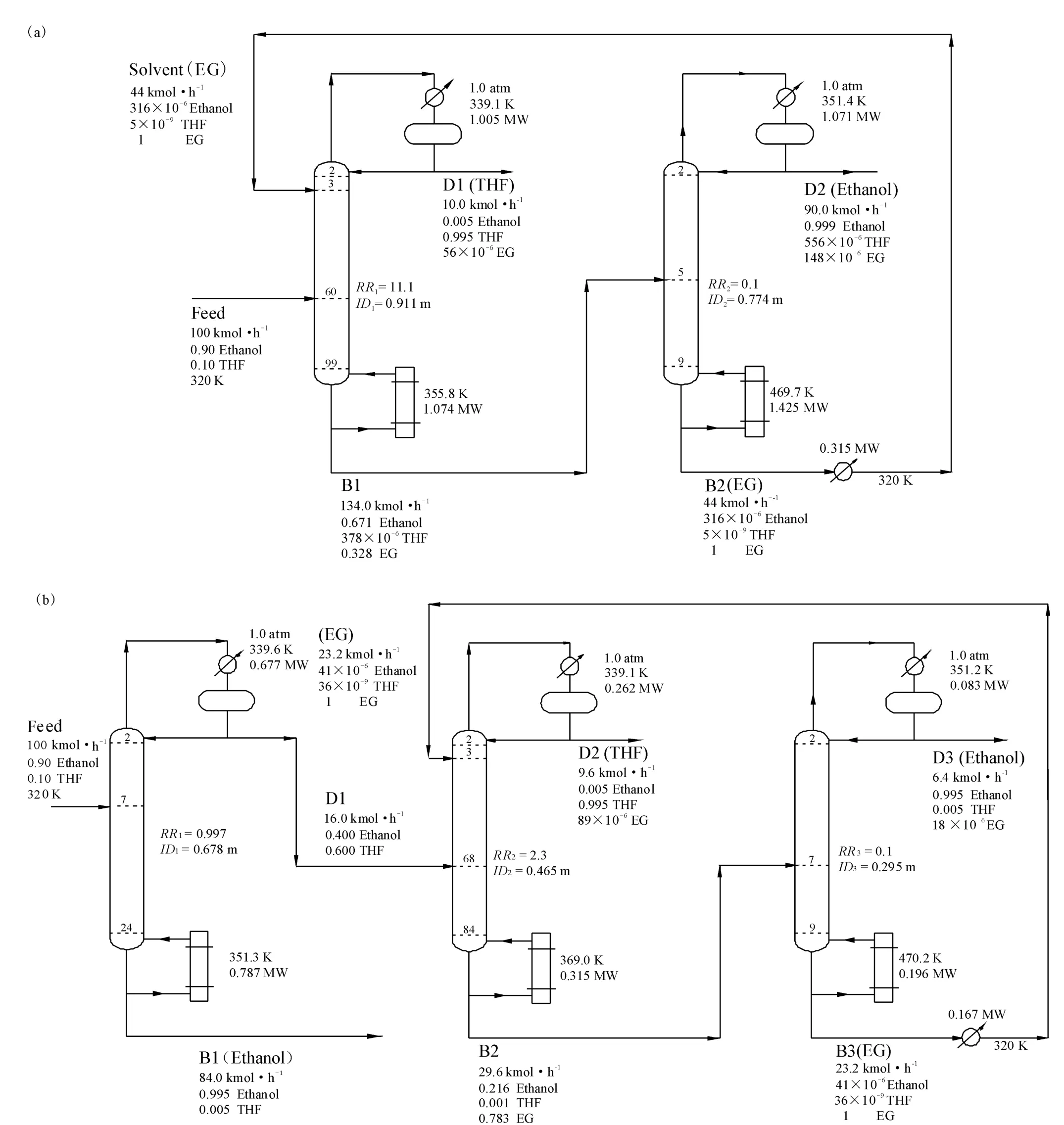

图6分别为分离xFeed(THF)=10%的乙醇-THF共沸体系的最优的双塔萃取精馏工艺与三塔萃取精馏工艺流程。

图6 xFeed(THF)=10%的乙醇-THF最优双塔萃取精馏工艺(a)和三塔萃取精馏工艺(b)流程Fig.6 Flowsheets of optimal extractive distillation process with two towers(a)and three towers(b)for ethanol-THF of xFeed(THF)=10%

由图6可看出,三塔萃取精馏工艺中由于90%的乙醇通过T1塔实现分离,不仅使T2塔所需溶剂量减少,且使得T2、T3塔处理量非常小,因而再沸器热负荷、冷凝器及冷却器热负荷均显著减少,这使得三塔萃取精馏工艺较双塔萃取精馏工艺有明显优势。

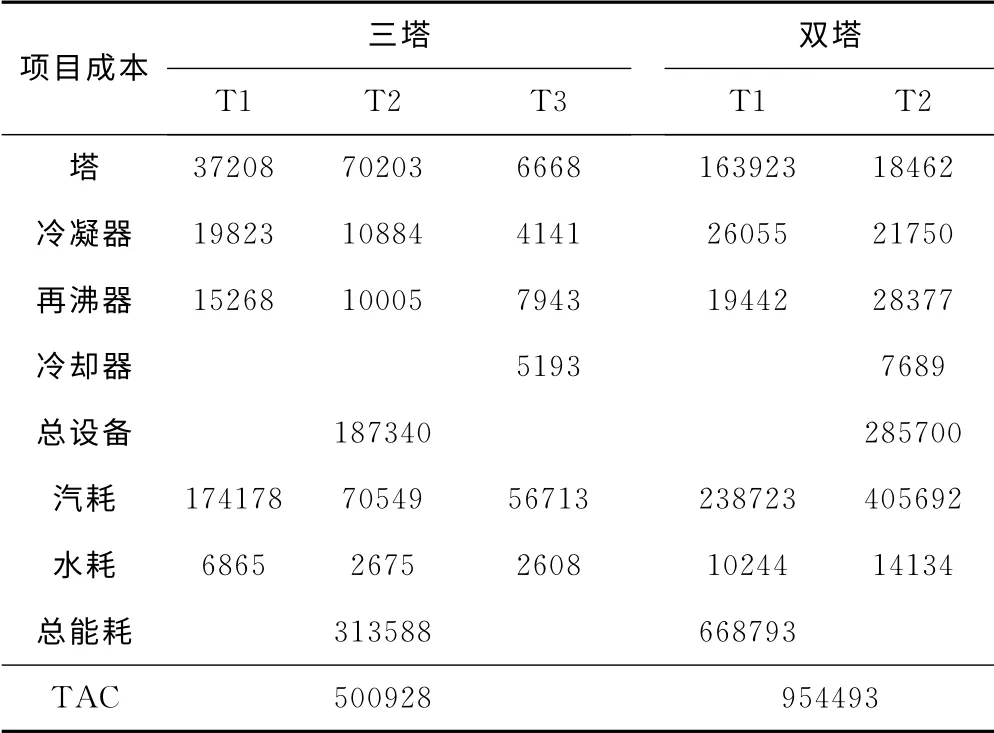

表3列出了两种工艺的经济数据。

表3 两种工艺的经济数据对比/($/Y)Tab.3 Comparison between economics data of the two processes/($/Y)

由表3可知,在三塔萃取精馏工艺中,由于T1塔仅需25块塔板及很小的回流比即可实现大部分乙醇产品的分离,且T2塔进行萃取精馏的处理量来自T1塔顶,采出量很小,因此前两个塔的成本较双塔工艺的萃取精馏塔成本小很多。由于三塔萃取精馏工艺所需溶剂EG 较双塔的少,因此不仅溶剂回收塔的成本及对应的换热器成本较双塔的小很多,能耗亦显著减少,这部分成本的减少是TAC明显降低的最主要因素。

对xFeed(THF)=10%的乙醇-THF共沸体系进行分离,采用三塔萃取精馏工艺的TAC 比双塔萃取精馏工艺低约47.5%。

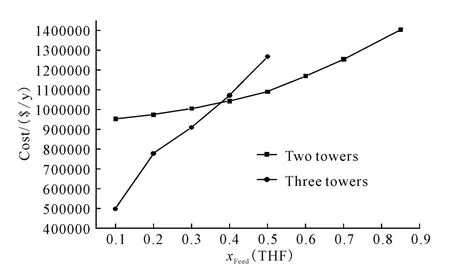

2.4 工艺选择

针对不同xFeed(THF)的乙醇-THF共沸体系采用三塔萃取精馏工艺优化,核算TAC 并与双塔萃取精馏工艺进行对比,结果见图7。

图7 不同xFeed(THF)物系采用不同分离工艺的TACFig.7 TAC of different separation processes applied to different xFeed(THF)

由图7可知,对于xFeed(THF)为37%以上的乙醇-THF共沸体系宜采用传统双塔萃取精馏工艺,对于xFeed(THF)为37%以下的乙醇-THF 共沸体系宜采用三塔萃取精馏工艺。

3 结论

利用Aspen Plus软件,以TAC最小化为目标,采用设计规定与序贯迭代优化程序获得了萃取精馏分离不同原料组成乙醇-THF 共沸体系的最优工艺,并考察了双塔萃取精馏工艺与三塔萃取精馏工艺的经济性。

随xFeed(THF)的增加,萃取精馏分离的难度加大。xFeed(THF)、S/F 与NT1是影响TAC 最主要的3个因素,当xFeed(THF)一定,随着NT1的增加,达到分离要求所需的S/F 呈逐渐减小后趋于平缓的趋势,TAC呈先减小后增大的趋势。

针对xFeed(THF)偏离乙醇-THF共沸组成较大的情况,提出三塔萃取精馏分离工艺。以分离xFeed(THF)=10%乙醇-THF 共沸体系为例,采用三塔萃取精馏工艺的TAC 较双塔萃取精馏工艺约降低47.5%。对xFeed(THF)为37%以下的乙醇-THF 共沸体系,采用三塔萃取精馏工艺有明显的优势;对xFeed(THF)为37%以上的乙醇-THF共沸体系,宜采用传统双塔萃取精馏工艺。

[1]黄崇顺.萃取精馏分离四氢呋喃/乙醇二元共沸物[D].天津:天津大学,2008.

[2]刘伟明,程庆来,刘丽波,等.萃取精馏分离四氢呋喃-乙醇共沸物系[J].天津化工,2009,23(3):18-21.

[3]刘洪宇.离子液体萃取精馏四氢呋喃-乙醇共沸物系的研究[D].吉林:长春工业大学,2012.

[4]李贞玉,刘洪宇,朴明俊.四氢呋喃-乙醇-离子液体三组分物系汽液平衡[J].化学工程,2011,39(8):48-52.

[5]刘琳琳,栾业伟,马春宏.四氢呋喃和乙醇的有效分离[J].通化师范学院学报,2012,33(12):29-30.

[6]翟小伟,杨伯伦,邱鹏,等.萃取精馏分离甲醇和碳酸二甲酯二元共沸物[J].西安交通大学学报,2008,42(1):91-95.

[7]郑纯智,李锋,文颖频,等.精馏回收制药废液中四氢呋喃和甲醇工艺的模拟与实验[J].化工进展,2010,29(12):2260-2264.

[8]张光旭,王延儒,卞白桂,等.四氢呋喃-水恒沸物萃取精馏过程的三塔优化计算[J].武汉化工学院学报,2004,26(4):27-30.

[9]GMEHLING J,MENKE J,FISCHER K,et al.Azeotropic Data[M].Second Edition,WILEY-VCH Verlag GmbH &Co.KGaA:Weinheim,2004:320.

[10]TURTON R,BAILIE R C,WHITING W B,et al.Analysis,Synthesis and Design of Chemical Processes[M].3rd Edition.Upper Saddle River,NJ:Prentice Hall,2009:181-353.