巫山桃花山铁矿综合利用性能研究

张明远 刘彪 姚前光 魏仁财 唐芳印

(重庆科技学院冶金与材料工程学院,重庆 401331)

对优质铁矿石的巨大需求导致优质矿石资源消耗过快,因此进口优质铁矿石原料价格不断上涨[1]。2013年我国钢铁产量首次超过世界总产量的一半,但生产所需铁矿石严重依赖进口。面对国际铁矿石价格持续高涨的态势,钢铁企业生产成本不断升高,企业市场竞争力受到很大影响[1]。企业纷纷寻求提高国内贫矿块矿综合利用的方法,以求降低生产成本。

在此情况下,重庆钢铁集团计划采用国内非主流铁矿部分代替进口铁矿石,以减少冶炼成本和进口矿石物流费用。勘探数据显示,重庆市巫山桃花山铁矿储量丰富,开采成本低,铁矿石品位最高可达56.8%。此外,其铁矿用于重钢生产,在交通运输和价格方面颇具优势。

本次研究结合重钢现有铁矿石资源配置及生产实际情况,通过对巫山块矿的成分分析及热爆裂指数、低温粉化指数、还原性、软熔特性的实验测试结果,观察其冶金特性,进而掌握巫山块矿对高炉冶炼性能的影响,最终提出入炉的依据和添加比例。

1 实验介绍

1.1 实验原料及设备

实验材料:重庆巫山块矿;澳洲块矿;印尼块矿;天然气;矿石原料;木炭;瓶装N2和CO2等。

实验设备:煤气发生炉;三段式天平;方孔试验筛;还原管;还原炉;称量装置;转鼓装置;熔滴炉;升温控制系统;坩埚;摄像头;显示屏;空气压缩机;烘干机;干燥皿。

1.2 试验方法

1.2.1 铁矿石低温还原粉化实验

低温还原粉化是指含铁原料在加入高炉后的升温过程中,在被煤气还原产生铁氧化物晶格变化的情况下,会发生不同程度的碎裂粉化,从而使含铁炉料产生大量的粉化物。此性能直接影响高炉炉料顺行过程及冶炼时铁水的产量和质量,严重时则影响高炉上部料柱的透气性,最终影响高炉冶炼生产[3]。依照国家标准(GB/T10122-1998)的测定方法进行实验和评价,高炉冶炼对含铁炉料的还原性低温还原粉化性能要求RDI+3.15≥70%。

1.2.2 铁矿石热爆裂指数测定

块矿的热爆裂性是指块矿在炉内的升温过程中由于热应力的作用而发生爆裂的特征,热爆裂实验是将块矿放入温度为700℃的炉膛,加热30 min后取出,观察块矿的爆裂程度。通常发生热爆裂时会产生过多的粉状颗粒物,而大量的粉末有可能导致高炉煤气流通道堵塞,造成高炉炉墙结厚、高炉作业指标变化等炉况不良现象,这也是不能在高炉冶炼中大量使用生矿的原因[4]。根据国家标准(GB/T10322.6-2004)的测验方法进行实验和评价,高炉冶炼对块矿热爆裂性能要求DI-6.3<100%。

1.2.3 铁矿石减重法测铁矿石还原度

块矿还原性能的高低将影响高炉冶炼的进程,也直接显示铁矿石的高炉冶炼价值。具有良好还原性能的块矿,能够改善煤气利用率,降低焦比,从而影响高炉的产量、质量及消耗水平,因此块矿还原度的测定十分必要[5]。铁矿石还原性能测定参照国家标准GB 13244-1997进行实验和评价,高炉冶炼对含铁炉料的还原性能要求RI>72%。

1.2.4 铁矿石熔滴性能测定

矿石的熔滴性能对高炉的料柱透气性、焦比等都有重要影响。高炉解剖研究结果表明,高炉软熔带的形状与位置对于高炉的强化冶炼及降低能耗起着决定性的作用。而高炉的软熔带主要由矿石的软熔性决定,软化温度高而滴落温度低则矿石的软熔带会下移。软熔带适当变薄,对均匀高炉煤气分布、促进高炉气流顺行、降低焦比具有极其重要的作用[6]。根据东北大学测定标准,高炉冶炼时要求入炉含铁炉料的软化温度ΔT<200℃。

2 实验结果与分析

2.1 块矿成分结果及分析

表1为实验所用块矿化学成分(质量分数),图1为块矿全铁含量对比图,图2为块矿磷含量对比图。

表1 实验所用块矿化学成分(质量分数)%

图1 块矿全铁含量对比图

通过实验数据可以看出,巫山块矿中的SiO2和Al2O3偏多,对高炉的增产降焦和炉料顺行都有不利影响。巫山块矿的硫杂质含量与重钢现在使用的块矿基本相同,为0.034%,符合一般高炉对入炉铁矿石硫含量小于0.15%的要求。巫山块矿磷含量明显偏高,属高磷铁矿,而磷是钢铁生产中主要的有害杂质,在高炉冶炼中全部还原进入生铁中会导致钢铁的冷脆性,对钢铁的韧性、焊接性能和塑性都有不利影响。高炉冶炼要求入炉的原料总体磷含量不能超过0.2%,因此根据高炉冶炼磷的平衡公式计算得知,在高炉冶炼中巫山块矿的配入量不宜超过10%,以保证生铁中的磷含量符合炼钢生铁质量的要求。

图2 块矿磷含量对比图

2.2 低温还原粉化率的测定实验结果及分析

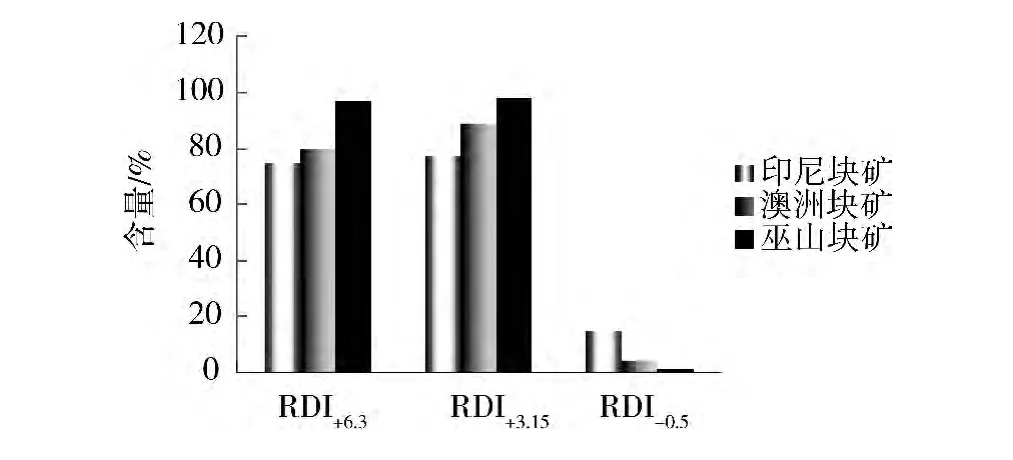

表2为低温还原粉化率实验数据,图3为低温还原粉化性能对比图。

表2 低温还原粉化率实验数据 %

图3 块矿低温还原粉化性能对比图

对低温还原粉化率实验数据及图表进行分析,可看出巫山块矿在低温还原粉化过程中产生的细小粉状物最少,基本颗粒都在3.15 mm以上,而印尼块矿在高炉中会产生较多的粉末,过多的细小粉状物会造成高炉炉料无法顺利下行。由图3易知巫山块矿的低温还原粉化性能较之澳洲块矿更好,而印尼块矿的低温还原粉化性能最差,因此巫山块矿的低温还原粉化性能更符合高炉冶炼的要求。

2.3 热爆裂指数的测定实验结果及分析

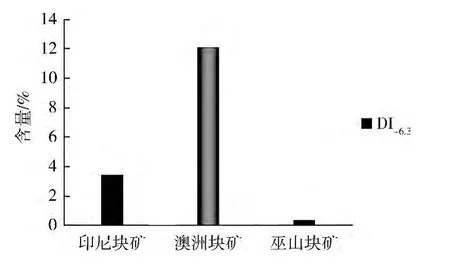

表3为实验所用块矿热爆裂指数(质量分数),其执行标准为GB/T103226-2004,其中印尼块矿的DI-6.3平均值为 3.42%,澳洲块矿的 DI-6.3平均值为12.12%,巫山块矿的 DI-6.3平均值为 0.38%;图 4为块矿热爆裂指数对比图。

表3 块矿热爆裂指数(质量分数)%

图4 块矿热爆裂指数对比图

通过对数据进行分析后,很明显巫山块矿的爆裂性能较之澳大利亚块矿和印尼块矿都要好。而巫山块矿产生的小于6.3的颗粒仅仅为0.38%,产生的细小粉状物极少,不会发生因块矿的热爆裂产生较多粉状颗粒物而引起的煤气流通道堵塞、炉墙结厚等炉况不良现象,因此巫山块矿在热爆裂性上完全符合高炉冶炼要求,甚至超过一些优质的块矿。

2.4 减重法测铁矿石还原度的实验结果及分析

用减重法测铁矿石还原度,表4为实验所用块矿还原度实验数据,图5为还原度对比图。

表4 块矿还原度实验数据

图5 块矿还原度对比图

传统理论认为块矿的还原度一般较低,从而对高炉降低焦比和提高煤气利用率有不利影响。但是从以上数据可以看出各块矿还原度差别不大,其中印尼块矿的还原度最高,达到了75.7%,而巫山块矿也有72.5%的还原度。说明了巫山块矿的低温还原强度较好,不会对高炉上部的透气性带来明显的负面影响,符合高炉冶炼要求。

2.5 熔滴性能的测定实验结果及分析

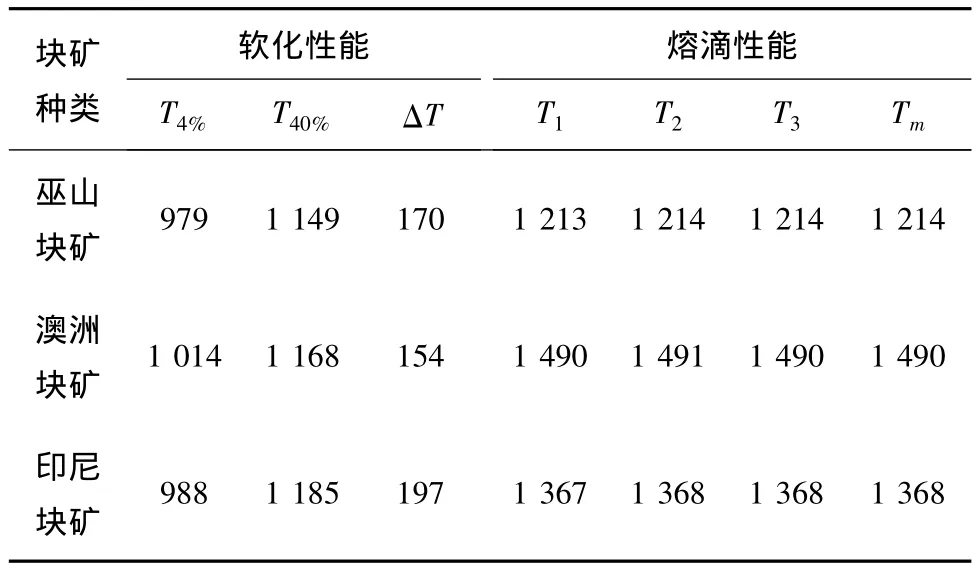

表5为块矿软化性能和熔滴性能,图6为软化温度区间和熔滴温度对比图。

表5 块矿的软化性能和熔滴性能 ℃

图6 块矿软化温度区间和熔滴温度对比图

从表4可以看出各块矿开始软化温度相差不大;从图6可以看出块矿的软化温度均低于200℃,故都符合高炉冶炼的要求,且巫山块矿的软化区间低于印尼块矿。因此不难看出,巫山块矿的软化性能可以达到高炉冶炼对入炉块矿软熔性能的要求。

3 结语

从巫山块矿的物相角度分析,巫山块矿的全铁含量较进口矿偏低,脉石中的Al2O3和SiO2偏高,且巫山块矿属高磷铁矿,结合重钢目前的生产结构,为了使生铁的磷含量达到质量要求,且不影响其他生产指标,巫山块矿的配入量应不超过10%。

从低温冶金性能角度分析,巫山块矿的RDI+3.15为 98.2%,巫山块矿的 DI-6.3为 0.38%,因此巫山块矿的低温冶金性能符合高炉冶炼要求。

从高温冶金性能角度分析,巫山块矿的RI为72.5%,巫山块矿的软化温度低200℃,因此巫山块矿的高温冶金性能符合入炉要求。

[1]来成龙,唐培华.国际钢铁行业分析报告[J].中国冶金,2006(1):48-50.

[2]王维兴.中国高炉炼铁技术进展[J].中国冶金,2005(2):8-13.

[3]杨金福,王爱萍.海南块矿在济钢高炉的应用[J].南方金属,2009(3):39-42.

[4]杨素青,袁铭杰,卢锡友,等.韶钢高炉试用巴西块矿的生产实践[J].炼铁技术通讯,2011(4):14-18.

[5]张明远,袁晓丽.冶金工程实验教程[M].北京:冶金工业出版社,2012:114-171.

[6]赵秀华.提高2 000 m3高炉块矿配比的研究及应用[J].柳钢科技,2011(6):12-16.