制氢装置三通管开裂失效分析

许颖恒,关凯书,张建晓(.华东理工大学机械与动力工程学院承压系统安全科学教育部重点实验室,上海 0037;.兰州兰石重型装备股份有限公司,甘肃兰州 73034)

制氢装置三通管开裂失效分析

许颖恒1,关凯书1,张建晓2

(1.华东理工大学机械与动力工程学院承压系统安全科学教育部重点实验室,上海 200237;2.兰州兰石重型装备股份有限公司,甘肃兰州 730314)

摘 要:某石化企业制氢装置中,一材料为321不锈钢的三通管开裂,零件失效。采用金相、电镜、能谱检验和硬度测试等方法对裂纹断口进行了分析,通过应力分析、应力腐蚀环境的分析、管内流体介质的动态数值模拟,分析判断出管道上裂纹出现的机理是应力腐蚀与应力疲劳共同作用的结果。

关键词:三通;应力腐蚀;应力疲劳;开裂;失效

0 引言

某石化企业制氢装置中,一材料为321不锈钢的三通管,自2013年投入使用,仅服役一年多就发生开裂失效,给生产带来了损失。

深入分析、研究该生产装置中零部件失效的问题,对解决类似问题、防止类似问题的再次发生至关重要,并对提高石化制氢企业的经济效益有着重要意义。

为此,企业及时进行了调查和分析。首先,排除了生产中的人员操作、设备、工艺方法等的异常问题;然后,企业提出借助产学研合作模式展开研究,期望利用高校重点实验室设备仪器、数值模拟计算分析能力等特殊条件,结合生产实际情况,对不锈钢三通管的开裂原因进行分析,以便找到开裂原因,提出防止措施和建议。

1 工况

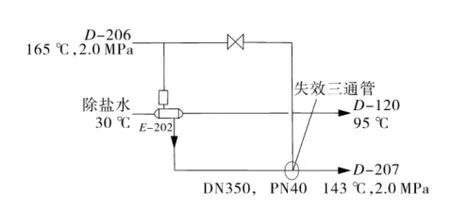

管道输送的焦化干气通过进料、脱硫、蒸汽转化等过程后形成以H2为主、含有少量CO和CO2的混合气体,该气体称为中变气[1]。在中变气换热流程中,一材料为321不锈钢的拉拔三通管道上发现了裂纹,位置接近于与上直管道连接的部位。图1示出开裂三通管附近管道系统中变气换热器的工作流程。

图1 中变气换热器的工作流程

中变气从第一分液罐(D-206)流出之后通过换热器E-202换热,进入到第二分液罐(D-207)。为了防止换热器E-202出现故障和方便检维修,在D-206出口处设计了一个旁路分流管道。在E-202发生故障时通过阀门控制中变气,使中变气从分流管道中流出,直接进入D-207。虚线圆圈处的三通即为失效的三通管。旁路分流管及与换热器E-202连接的水平管通过焊接与三通相连接,裂纹发生在三通管道上管段,即与旁路分流管道相连接的三通管上管道部位。管道的公称直径Dn=350 mm,壁厚t=15 mm,设计压力4 MPa,介质流速4 m/s。换热器正常工作时,阀门是关闭的。从换热装置正常工作以来,阀门开启次数很少。

中变气介质主要成分:70%H2,20%CO2,少量的CO与微量的H2S,Cl2,剩余为水蒸气。经E -202换热器冷凝后,冷凝液主要组分:H2O,CO2及微量的H2S与Cl2,呈酸性。中变气在冷凝换热后,温度在140~170℃之间,压力在2.0~2.2 MPa范围内。

2 取样检验

2.1 宏观检验

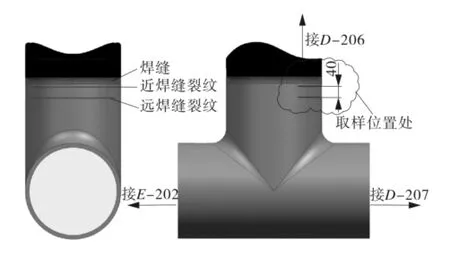

图2为裂纹发生位置和方向示意图。由图2可以看出,裂纹在三通上直管段右侧(靠近平管流出一侧),裂纹方向为圆周方向,属于周向裂纹。一条裂纹位置接近于焊缝,本文称为近焊缝处裂纹;另一条裂纹相对焊缝较远些,称为远焊缝处裂纹。三通管其他部位未发现裂纹。图2中还标示了分析试样的取样位置。

图2 裂纹发生位置和方向示意

图3为三通管裂纹发生处取样照片。照片的右侧边缘是焊缝,是图1或图2中三通管与上管的焊接区。

图3 三通管裂纹发生处取样照片

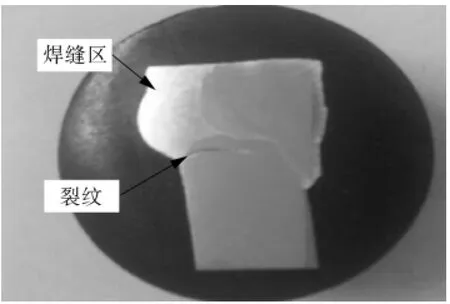

2.2 金相检验

在近焊缝裂纹处割取金相试样,见图4。由图4可看到清晰的焊缝区,一条裂纹从焊缝下边界处起裂,平行焊缝方向扩展。

图4 近焊缝处裂纹金相试样

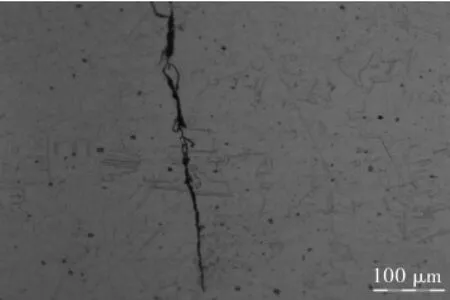

图5示出了近焊缝处裂纹尖端剖面500倍的金相照片;图6示出了远焊缝处裂纹剖面200倍的金相照片。

图5 近焊缝处裂纹尖端剖面金相照片 500×

图6 远焊缝处裂纹尖端剖面金相照片 200×

从裂纹的金相图可以看到清晰的奥氏体晶界。周围不存在除奥氏体外的其他相,裂纹在扩展时有少许的分叉,裂纹的扩展主要是以穿晶形式扩展。

为了确定裂纹的开裂机理,将图4所示的含裂纹的金相试样掰开,断口宏观形貌如图7所示。从裂纹断口可看到明显的裂纹起裂源和贝壳纹。

图7 裂纹断口形貌

2.3 扫描电镜断口检测

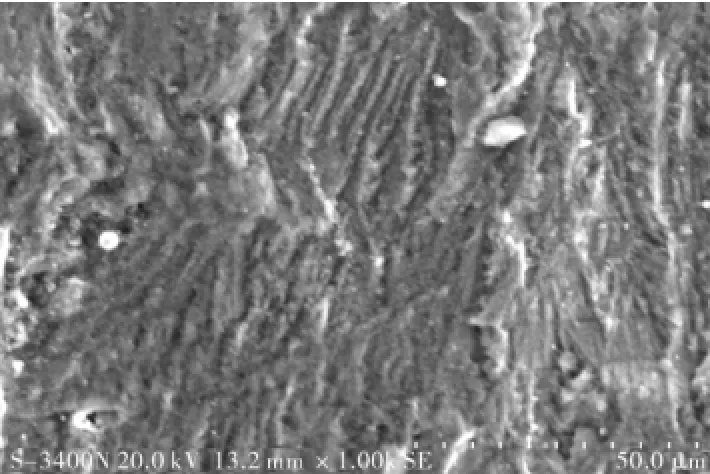

用扫描电镜观察了裂纹的宏观形貌。图8示出近焊缝处裂纹断口形貌。由图8可看到明显的河流状花样,这是解理开裂的典型特征。图9示出远焊缝处裂纹断口形貌,靠近管道内壁,接近于裂纹的起裂点,除了明显的河流状花样,同时,在下方区域靠近裂纹源的地方,发现了与河流状花纹垂直的疲劳辉纹。

图8 近焊缝处裂纹断口形貌

图9 远焊缝处裂纹断口形貌

2.4 硬度检测

沿近焊缝处和远焊缝处的裂纹扩展路径,自裂纹源至裂纹尖端附近选取3个点,分别测量其维氏硬度,见表1。

表1 焊缝处裂纹显微硬度(HV)

2.5 能谱检测

采用能谱仪对近焊缝处和远焊缝处的裂纹起裂源处材料成分进行能谱分析,结果见表2。

表2 焊缝处断面能谱分析 %

3 应力分析

3.1 内压力

三通管主要受到流体的内压力p的作用,压力p在2.0~2.2 MPa范围内。

对于直管道,内压力在管壁上产生的主应力分别为:周向应力σθ、轴向应力σz、径向应力σr。根据内压管道应力计算公式计算:

σθ=pDn/2t=23.33~25.67 MPa

σr=-p/2=-1~-1.1 MPa

σz=σθ/[2(1+t/Dn)]

=11.19~12.31 MPa

通过计算,周向应力约为轴向应力的2倍,但管道上只发现周向裂纹,没有轴向裂纹,且材料的设计强度及安全系数充足,所以内压力不是造成三通管裂纹的唯一因素。

3.2 冲击力数值模拟

3.2.1 边界条件设定

查相关物性表,经过换热后的流体介质流经三通管处时,流体组分的混合介质密度为79.4 kg/m3,粘度为0.0266 MPa·s。取管道内壁的粗糙度为0.5 mm,管道公称直径为350 mm,介质平均流速为4 m/s。

用Solidwork建立一段三通管道的模型,如图10所示。与三通管连接的上管道长度取1000 mm,左边进口管道取2000 mm,右边出口段取1000 mm,介质从进口端流向出口端,上段管道为自由端。

图10 三通管立体模型

以下是一些参考数据的估算,以便于代入模型进行流体动态模拟,这些数据与管道内实际的流体性质和工作条件会有差距,但可以为流体的运行状态作出定性分析。

流体的雷诺数:Re=dρu/μ=4185>4000

管道的绝对粗糙度:ε/d=0.00143

根据Moody摩擦系数图,可查得摩擦系数λ =0.022。

管道两截面之间的伯努利方程:

z1g+u1

2/2+p1/ρ=z2g+u22/2+p2/ρ+wf+wf′

沿程阻力:

wf=λu2/2d=1.51 J/kg

从左端进口到右端出口,历经一个三通结构,局部阻力系数设为1。

局部阻力:

wf′=δu2/2=8 J/kg

进口与出口截面的压力差:

ΔP=p(wf+wf′)=755 Pa

取进口截面与出口截面的压差为750 Pa。

3.2.2 管内流体介质的动态模拟

用Ansys14.0软件对图10的三通管模型内的流体进行模拟分析。将上述所得的参考数据代入该模型进行运算。

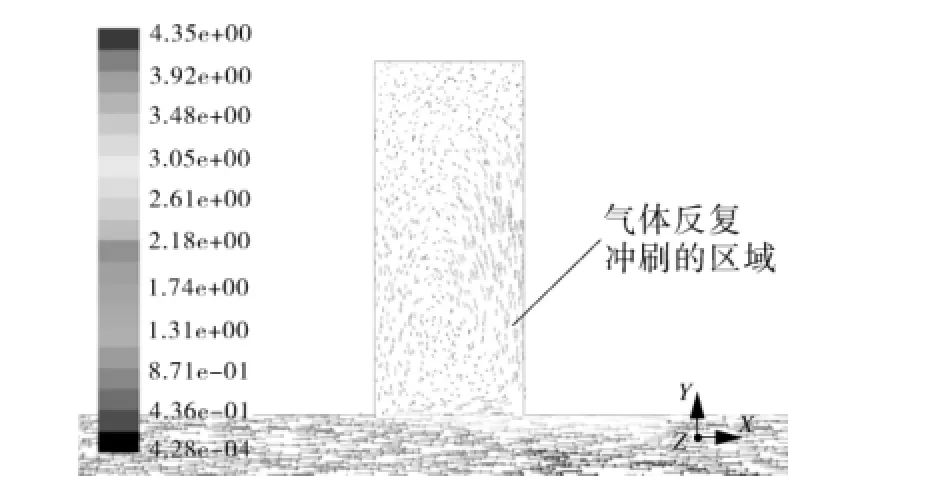

模拟计算结果以流体的模拟压力分布图和速度矢量图给出,分别见图11~13,其中压力单位为Pa,速度单位为m/s。

图11 压力等值分布

图12 速度矢量图

图13 速度矢量局部放大图

3.2.3 模拟结果分析

由于介质为气液混合相,气相的密度小,会浮于液相上方,从而进入三通上段管道。从图11可以看出,靠近三通上段管道左侧壁面气体压力较低,靠近右侧壁面气体压力较高,因而此处的介质流体不会是稳定状态,而是由于压差的存在形成了一个漩涡流,从而对三通上管段右侧近底部形成反复冲击及冲刷(见图12)。从图13可以看出,三通管上段管道右侧流体的速度方向向上,左侧速度方向向下,且右侧流速大于左侧流速。流速的增加加剧了对材料的冲刷作用。

由于漩涡流的存在,其对三通管产生了冲击力,从而使三通管上管段管壁产生了附加拉应力。

通过模拟分析可以得出如下结论:裂纹区域受到流体冲击及冲刷,此冲击力为间歇冲击,反复的冲刷作用是引起材料疲劳的应力因素之一。

4 裂纹原因分析

通过对试样进行金相、电镜以及能谱分析,裂纹起裂主要由应力腐蚀及疲劳引起。从金相图中,观察到裂纹的尖端分叉很少,且较为圆钝,这与单纯的应力腐蚀有所不同,从断口的宏观图上看,有明显的贝壳纹;从扫描电镜图上看,有疲劳辉纹,但由于氧化物的覆盖,贝壳纹有些模糊。通过这些特征可以确定该管道的裂纹失效不是单纯的应力腐蚀问题,属于应力腐蚀与疲劳交互的失效问题。引起失效的因素为:腐蚀介质、敏感材料和拉应力[2]。

4.1 腐蚀介质因素

通过两处裂纹起源处的能谱检测,均发现了奥氏体不锈钢应力腐蚀开裂的敏感元素:硫和氯。

奥氏体型不锈钢对Cl-的应力腐蚀非常敏感,极少量的Cl-就有可能导致奥氏体不锈钢的应力腐蚀开裂,当温度达到50℃时,不锈钢在Cl-溶液中的腐蚀敏感性随温度升高而增大。Cl-对奥氏体不锈钢的应力腐蚀开裂多数是穿晶形貌,并有树枝状分叉,某些条件下也没有明显分叉[3-5]。

从设备工况来看,140~170℃的温度及H2S-H2O共存的湿硫化氢环境也是腐蚀的温床。根据硬度测试,裂纹区域的硬度在196.4~266.9 HV之间,均高于321材料的正常硬度,硬度的增大可能是由于冷加工形变引起的[6]。硬度的增加使奥氏体不锈钢对湿硫化氢腐蚀环境下的SCC有一定敏感性,加工硬化越严重、敏感性越高[7]。

4.2 材料分析

4.2.1 材料组织和加工工艺分析

根据图3,裂纹均处于焊接热影响区。由于管道材料321是含钛的稳定化不锈钢,在管道安装焊接过程中,当温度在425~815℃区间内停留时[8],奥氏体组织中的碳向晶界聚集,与钛结合形成稳定的碳化物,且以颗粒状析出。该类碳化物在晶界上起到强化作用,且抑制(Cr,Fe)23C6碳化物的形成,提高晶界的抗腐蚀性能。裂纹扩展更倾向于以穿晶形式扩展。如图5,6所示,裂纹均以穿晶形式扩展。

管道的加工工艺也直接影响材料的强度和硬度,由于该三通管是拉拔而成的,因此冷作硬化将导致三通管硬度增加,且从底部至端部逐渐增大。如图2所示,近焊缝裂纹区域的硬度应大于远焊缝裂纹区域,这与硬度测试的结果一致。

4.2.2 焊接影响

焊接过程就是一个冶金过程,焊后冷却速度的大小直接影响焊缝强韧性。奥氏体不锈钢具有较高的热膨胀系数和低的热传导系数,在焊接过程中产生残余应力。焊接过程中,焊接接头区域受到不均匀的加热和冷却作用,而周围的母材金属则对焊接接头产生一定的刚性约束。焊接加热时,由于焊接接头区域不能自由地膨胀,焊缝和附近区将产生压应力。相反,冷却时,焊接接头区域不能自由地收缩,焊缝和附近区将产生拉应力。焊接的加热和迅速冷却还将导致焊接接头处金相组织发生变化,产生相变应力,所以焊接残余应力为热应力和相变应力的叠加。由于硬度的增加,且焊接接头的残余应力不可避免,因此热影响区比母材区域对SCC更加敏感。

4.3 应力影响和综合因素

通过前面工作应力分析及模拟可知:在垂直三通管裂纹方向,受3个力的叠加作用,第1个是由于液体内压力产生的轴向拉应力;第2个是焊接产生的残余应力;第3个是旋涡流产生的间歇性拉应力。这3个力的作用为应力腐蚀及材料疲劳开裂提供了力学条件。由图11可看出,内压力最大值位于三通上管段右侧近底部,其产生的轴向拉应力也最大。由反复冲击对管壁产生的间歇性拉应力属于一种交变应力,在该交变应力作用下,即使低于321材料的屈服极限,也会引起微裂纹不断萌生、集结、扩展,形成宏观裂纹,即疲劳裂纹。开裂区域正好处于3种应力之和最大的区域,裂纹起裂和扩展是由3种应力共同作用的结果。

5 结论

(1)该管道裂纹失效的机理是应力腐蚀与应力疲劳失效的共同作用;

(2)通过流体建模,运用Ansys软件模拟分析证实:裂纹区域受到较大的流体冲击及冲刷作用,反复的冲击作用是引起材料应力疲劳的关键原因;

(3)该管道裂纹失效的机理是应力腐蚀与冲击力疲劳共同作用的结果。

参考文献:

[1] 柴保群,杨玉国.制氢装置中变气换热流程运行分析[J].炼油技术与工程,2014,44(5):34-37.

[2] 王志文,徐宏,关凯书,等.化工设备失效原理与案例分析[M].上海:华东理工大学出版社,2010.

[3] 胡方.化工设备中奥氏体不锈钢的应力腐蚀和防护[J].化工设备与管道,2002,39(3):51-54.

[4] 张明乐.TP321H不锈钢氯离子应力腐蚀开裂分析[J].石油化工设备,2010,39(4):100-102.

[5] Wang S.Conditions for stress corrosion cracking to oc-cur from crevice corrosion sites and elated electro-chemical features material and corrosion[J].Mater.Corros.,2004,55(12):901-908.

[6] 胡洋,李晓刚,刘志民,等.制氢装置水分器三通开裂原因分析[J].炼油技术与工程,2009,39(1):42 -44.

[7] 张耀丰,丁毅,陆晓峰,等.304不锈钢在H2S介质条件下的应力腐蚀[J].中国腐蚀与防护学报,2007,27(2):101-103.

[8] 柴保群,张红梅.制氢装置中变气不锈钢管件开裂失效分析及对策[J].失效分析及寿命评估,2014,31(1):59-63.

修稿日期:2015-09-23

检 验 与 修 复

Fracture Failure Analysis on Tee in Hydrogen Production Device

XU Ying-heng1,GUAN Kai-shu1,ZHANG Jian-xiao2

(1.Key Laboratory of Pressure Systems and Safety(MOE),School of Mechanical and Power Engineer-ing,East China University of Science and Technology,Shanghai 200237,China;2.Lanzhou LS Heavy Equipment Co.,Ltd.,Lanzhou 730314,China)

Abstract:In the middle temperature shift gas heat exchanger of the hydrogen plant of a petrochemical company,some cracks were found in the upper tube of a tee made from 321 stainless steel material,by which,the part failure was caused and the production was interrupted.These cracks were located on the straight pipe nearby the welded joint.The cracks were analyzed through metallographic,scanning electron microscope,energy spectrum detections and hardness test.The stresses analysis,the stress corrosion envi-ronment analysis,the dynamic numerical simulation analysis for fluid in the pipe was done then.The mechanism of crack is the co-action of stress corrosion and stress fatigue,where corrosion elements are ex-ist and the crack position of the pipe is impacted by fluid fluctuation.

Key words:tee;stress corrosion;stress fatigue;crack;failure

通讯作者:关凯书(1962-),男,博士生导师,主要研究方向为承压设备结构完整性、微试样测试技术、过程设备失效分析与预防、纳米涂层,

作者简介:许颖恒(1989-),女,主要研究方向为化工设备失效分析和微试样测试技术,

通信地址:200237上海市梅陇路130号华东理工大学,E-mail:baohulu926@126.com。 200237上海市梅陇路130号华东理工大学,E-mail:guankaishu@ecust.edu.cn。

收稿日期:2015-05-13

doi:10.3969/j.issn.1001-4837.2015.10.010

文章编号:1001-4837(2015)10-0061-06

文献标志码:B

中图分类号:TH49;TE624