板翅式换热器正交接管封头极限载荷试验研究

邹先平,汤雁翔,黄德香(珠海格力电器股份有限公司,广东珠海 519070)

板翅式换热器正交接管封头极限载荷试验研究

邹先平,汤雁翔,黄德香

(珠海格力电器股份有限公司,广东珠海 519070)

摘 要:采用电测法及有限元法对内压作用下的正交接管封头进行了研究,比较了两种方法下的封头筒体弹性应力分布线和极限载荷值。结果表明,试验所测和有限元计算所得的弹性应力分布线变化规律一致,基于两倍弹性斜率准则和双切线准则所确定的极限载荷试验结果和有限元计算结果较接近,再次验证了采用有限元塑性极限分析进行压力容器强度设计的可行性。

关键词:封头;极限载荷;有限元分析;试验研究

0 引言

板翅式换热器结构传热效率高,广泛应用于各个领域[1],其封头及接管部件作为工作介质流入和流出换热器芯体的必要通道,结构多变,受载复杂,因此,封头强度设计是板翅式换热器开发中待解决的一项关键技术,提出一种精确可靠的设计计算方法更是十分必要。

朱平等[2-3]针对板翅式换热器封头强度作了相关的有限元分析工作;文献[4-5]利用两倍弹性斜率准则[6]、比率塑性功曲率准则[7]对封头结构进行了极限载荷和塑性载荷的研究,并利用弹性应力分类法进行了强度校核[8],但板翅式换热器封头的极限载荷试验研究暂未见报道。

为了探究换热器封头有限元建模及分析设计方法的准确性,本文进行了内压载荷作用下封头极限载荷的试验研究和有限元分析,通过对比两者的弹性应力分布及危险节点所确定的极限载荷值,论证封头有限元建模及计算方法的可靠性。

1 试验封头设计与制造

1.1 试验封头的结构参数

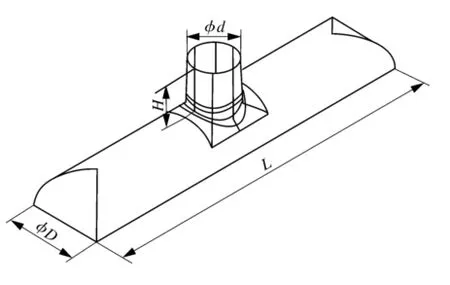

试验封头采用参数化建模,在建模过程中将几何模型分割为接管区、封头筒体区及两者的相贯区,以便于有限元软件对其进行映射网格划分,其三维透视图如图1所示。封头模型的几何参数有6个:筒体外径D、接管外径d、筒体壁厚T、接管壁厚t、筒体长度L、接管高度H。试验封头的尺寸参数如表1所示。

图1 封头参数化模型

表1 板翅式换热器封头设计参数

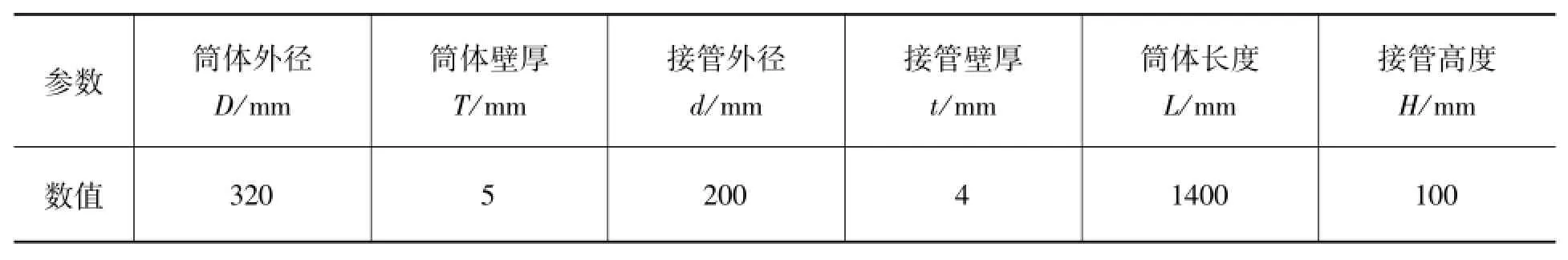

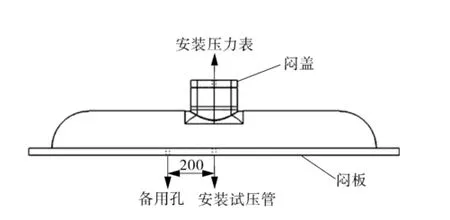

1.2 材料性能

试验封头采用5052-0(GB/T 6893—2000)铝合金材料,通过MST万能试验机进行材料拉伸试验,获得的材料力学性能见表2。

表2 铝合金材料性能参数

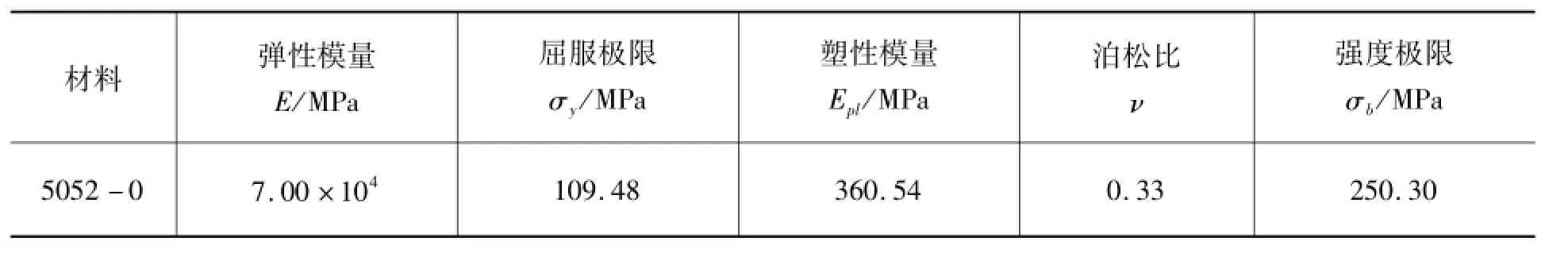

1.3 试验封头的制造

试验封头委托四川某公司制造,为了实现密封且不影响试验封头的承载性能,在接管上端面焊接直径200 mm、厚度30 mm的闷盖;在封头筒体下端面焊接一块1600 mm×520 mm(长×宽)、厚度30 mm的闷板,闷板与闷盖材料为5083-H112。封头制作完成后,需要按所购买的手动试压泵和压力表的安装螺纹,在闷板及闷盖上配做精度较高的螺纹孔,保证气密性。试验装置结构如图2所示。

图2 试验装置安装简图

2 试验研究

水压试验采用电阻应变测量法。本试验所采用的应变片为BX120-3BA型和BX120-3CA型电阻应变片,阻值为119.9±0.2 Ω,灵敏度系数为2.08±1%。为了测试封头的弹性应力分布情况,在接管与封头的对称面及相贯线处分别进行布线;其中,因相贯区受力情况较复杂,二向应力且主应力方向均未知,靠近相贯线的区域全部布置BX120-3CA型三花应变片;对于远离相贯线的区域,因已知其主应力方向为周向和轴向,故采用BX120-3BA型直角应变片,布片方案如图3所示。封头筒体上所贴的应变片标号使用H开头,H1~H3为三向应变花;H4~H8为直角应变花;H14~H19为三向应变花;接管上所贴应变片采用标号使用N开头,N9~N12皆为三向应变花;应变片的布片位置如图3所示。

图3 封头模型的布片方案

液压加载设备采用浙江某厂生产的SY-6.3型手动试压泵,流量为32 L/h,额定压力为6.3 MPa,试验泵自带量程为10.0 MPa的压力表一块;另外再配备额定压力为6.0 MPa的压力表一块,加载载荷值采用双压力表校准示数。

测试采用3台扬州某公司生产的16通道TS3862静态电阻应变仪进行数据采集,将所有测量导线末端以1/4桥接线方式接入应变仪,试验前需先开机20 min,加载前需进行相关参数的设置和调零处理。测试现场图如图4所示。

图4 试验测试现场

3 有限元分析

封头模型采用ANSYS单元库提供的四节点Shell 181壳单元,在试验封头相贯区取较小的单元尺寸进行网格细分,以确保危险区域具有足够计算精度,经过一组细分网格单元尺寸能量百分比误差分析比较,最终确定接管区及相贯区单元尺寸为4 mm,筒体区网格单元尺寸为15 mm,对应的能量百分比误差为2.43%,小于10%。网格细分模型如图5所示。

图5 试验封头有限元网格细分模型

接管和封头内壁施加内压p,封头底部施加固定约束,接管顶端圆周线上施加等效的面压力:

式中 p——内压载荷,MPa

d——接管直径,mm

t——接管厚度,mm

4 试验与有限元分析结果

4.1 弹性应力分布

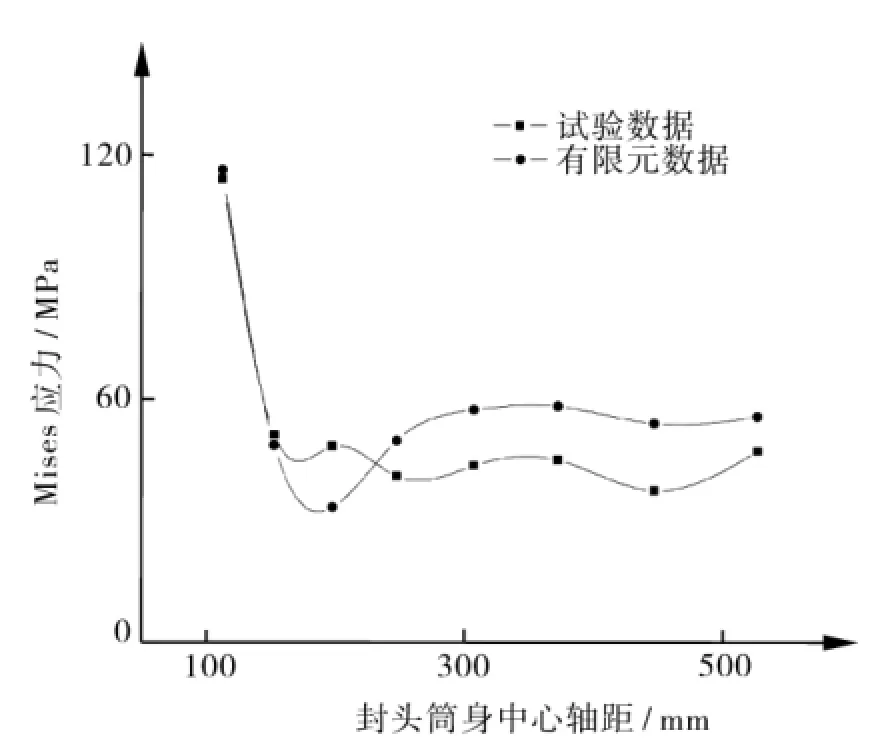

根据图3所示,由于接管上只有2个应变测量点,无法与有限元数据进行详细比较,所以在此只比较封头筒身区的弹性应力分布情况;远离相贯区的封头筒身区上布有H1~H8八个应变测量点,根据文献[9]中对于复杂应变测试数据的处理方法计算各节点应力。1.70 MPa水压作用下,根据试验测点数据和有限元计算所得的应力分布图所绘制的封头模型弹性应力分布如图6所示。

图6 封头筒身弹性应力分布

如图6所示,接管半径为100 mm,从距离接管外壁10 mm的H1测点开始,实测应力数据变化趋势与有限元计算所得结果一致,危险节点的极限载荷值非常接近;封头筒体在距离中心轴距[d/2,d]之间时应力幅值下降较快,随后应力幅值逐渐趋于平稳,有限元计算结果略大于实测应变数据计算的应力结果,这是由于在实际逐步加载过程中受到材料应变硬化效应和几何强化的影响。

4.2 极限载荷分析

ANSYS后处理取与试验中贴片位置相同的节点确定容器的极限载荷,其确定方法采用两倍弹性斜率法和双切线法。两倍弹性斜率准则是ASME锅炉及压力容器规范第Ⅲ篇和第Ⅷ篇1975~1986年各版本所采用的近代准则,两倍弹性斜率准则极限载荷PLψ定义为载荷—应变曲线与两倍弹性斜率线之交点所对应的载荷值;双切线准则[10]极限载荷PLT定义为载荷—应变曲线上弹性段切线与塑性段切线之交点所对应的载荷值。

根据实测及有限元分析结果绘制危险节点(H1,H14,N9,N11)的压力—应变曲线,4个节点的具体位置如图3中所示,并依据上述两种塑性准则确定危险节点处的极限载荷值,H1节点对应的载荷—应变曲线及所确定的极限载荷值如图7所示,其他3个节点的载荷—应变曲线不在此一一罗列。

图7 测点H1的载荷—应变曲线

表3列出了有限元分析及试验研究所得模型危险区域(即封头相贯区)的极限载荷,并加以比较。由表3可以看出,切线交点准则所得极限载荷PLT大于两倍弹性准则值PLψ,两倍弹性准则相对保守;试验研究所得极限载荷平均值均小于有限元分析均值,两者的均值相对差范围在0.04~0.20之间,比较接近。最终由试验研究确定的极限载荷受限于H1点的1.41 MPa,有限元分析确定的极限载荷受限于N9点的1.46 MPa,两者的相对误差为3.42%,较接近。

表3 极限载荷的比较

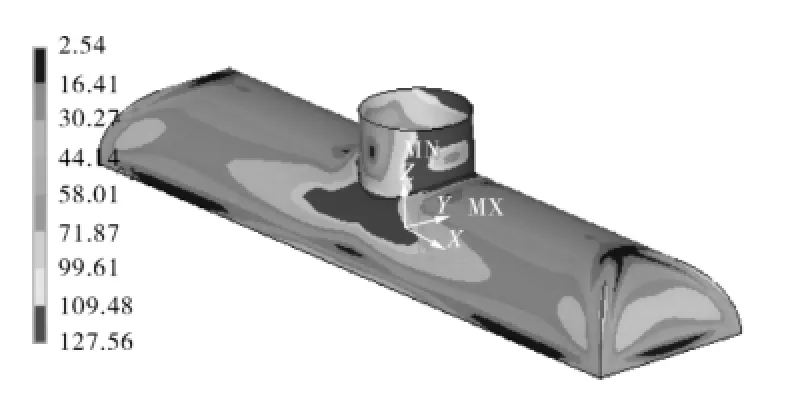

图8示出换热器封头在极限内压载荷1.46 MPa下的等效应力云图,封头与正交接管的相贯区已出现大量塑性区域,如继续加压,将会造成结构的整体塑性塌陷,发生危险。

图8 封头等效应力云图

5 结语

本文完成了试验封头的设计制造及应力测试系统的搭建工作,采用电测法测试了渐增内压载荷作用下多个测点的应变数据;基于两倍弹性斜率准则和双切线准则,对试验封头模型进行了有限元分析,确定了封头的极限载荷。

(1)切线交点准则所确定的极限载荷要大于两倍弹性准则值,两倍弹性准则相对保守;

(2)封头筒体应力分布规律为:在距离中心轴距[d/2,d]之间的区域应力幅值下降较快,随后逐渐趋于平稳;

(3)通过对比实测与有限元分析结果的一致性,验证了换热器封头有限元建模及计算方法的可靠性,为封头结构设计与制造提供了有益参考。

参考文献:

[1] 赵展,金苏敏.基于管排组合的分离式热管换热器的数值模拟[J].流体机械,2011,39(7):83-86.

[2] 朱平,骆剑峰.板翅式换热器在空分设备中应用[J].杭氧科技,2008(4):1-5.

[3] 周帼彦,凌祥,涂善东.板翅式换热器封头强度的有限元分析[J].化工机械,2003,30(3):147-151.

[4] 王伟,邹先平.板翅式换热器正交接管封头塑性压力研究[J].压力容器,2012,29(6):29-33.

[5] Wang W,Zou X P,Yao L G.A simplified strength chec-king approach for a header-nozzle intersection under combined piping loads[J].ASME Journal of Pressure Vessel Technology,2013,135(1):1-8.

[6] ASME.Alternative rules-rules for construction of pres-sure vessels&pressure vessel code,VIII-2[S].New York:American Society of Mechanical Engineers,2007.

[7] Camilleri D,Mackenzie D,Hamiton R.Evaluating plas-tic loads in torispherical heads using a new criterion of collapse[J].ASME Journal of Pressure Vessel Tech-nology,2008,130(1):11-18.

[8] 王伟,邹先平.基于能量准则的板翅式换热器封头塑性载荷研究[J].工程力学,2013,30(5):329-334.

[9] 张红星.复杂应力状态下应变测量和数据处理方法探析[J].中国测量技术,2006,32(2):52-55.

[10] 桑芝富,薛丽萍,林杨杰.大开孔内压容器塑性极限载荷的有限元分析[J].南京化工大学学报,1999,21(5):14-21.

修稿日期:2015-09-22

设 计 计 算

Experimental Study on Limit Pressure of the Plate-Fin Heat Exchanger Header with Radial Nozzle

ZOU Xian-ping,TANG Yan-xiang,HUANG De-xiang

(Gree Electric Appliances,Inc.of Zhuhai,Zhuhai 519070,China)

Abstract:Experimental study was made on the header with radial nozzles under internal pressure by means of the resistance strain gauge and finite element analysis(FEA),and then comparison was made to elastic stress distribution curves and limit loads figured out by these two methods.The comparison reveals that elastic stress distribution rules by means of the resistances strain gauge is similar with the FEA re-sult,and their limit loads are close to each other as per two elastic slope(TES)criterion and bi-tangent criterion.This experimental study approves that FEA plastic limit analysis is an effective approach for pressure vessel strength design.

Key words:header;limit load;finite element analysis;experimental study

作者简介:邹先平(1986-),男,主要从事结构领域CAE分析工作,

通信地址:519070广东省珠海市香洲区前山金鸡西路789号珠海格力电器股份有限公司,E-mail:zouxianping201@163.com。

收稿日期:2015-04-22

基金项目:福建省自然科学基金项目(2011J01298)

doi:10.3969/j.issn.1001-4837.2015.10.007

文章编号:1001-4837(2015)10-0043-05

文献标志码:A

中图分类号:TH49;TQ051.5