提高烟草薄片掺兑喂料机流量的方法

代小明 陈裕文 余永忠

(湖南中烟郴州卷烟厂,湖南 郴州 423000)

·改造与更新·

提高烟草薄片掺兑喂料机流量的方法

代小明 陈裕文 余永忠

(湖南中烟郴州卷烟厂,湖南 郴州 423000)

对影响烟草薄片掺兑喂料机流量的常见原因进行了分析,提出了提高烟草喂料机流量的改进措施,以期满足输送需求。

制丝线;喂料机;改进措施

仓储式喂料机是卷烟制丝生产线上的重要输送设备,其控制物料流量的方式一般是通过光电管、限量管、电子皮带秤等设备设施,确保对设备物料进行持续、稳定的供给。仓储式喂料机工作的能力大小将直接影响到生产的连续性以及下游设备生产的产品质量。

一、仓储式喂料机工作原理

如图1所示,仓储式喂料机通常由贮料仓、布料小车、匀料辊、水平皮带、提升皮带、光电管等部件组成。工作时,物料经喂料机的布料小车2,送入贮料仓1。贮料仓1上的水平底皮带7把物料向提升皮带4输送,提升皮带4(带耙钉)将物料提升到一定高度后落入限量管送至电子皮带称。提升输送带4上方设有匀料辊3,用于控制物料的料层厚度,使物料流量保持均匀稳定。

图1 仓储式喂料机结构示意图

二、仓储式喂料机流量控制及存在的问题

1.仓储式喂料机流量控制方式

(1)贮料仓贮料能力。

(2)提升带运行速度。

(3)提升带的耙齿结构。

(4)落料罩限量管的容积。

(5)电子皮带称的调校。

2.喂料机存在的问题

目前我厂制丝生产线中使用的薄片喂料机,根据工艺需要设计流量只有不到500kg/h,上白肋烟线后,出口白肋烟薄片掺兑量加大,流量需达到1200kg/h以上才能满足工艺要求。必须大量的人工喂料才能满足要求,带来生产现场管理难度和人工成本上升,必须对现有的喂料机进行加大流量的改进。

三、喂料机改进措施

(1)提高贮料仓1贮料能力和输送带上料层厚度。改进底带光电管。生产时,喂料机底带控制是通过对射式光电管5、6、8来检测的,当布料车2的物料落入贮料仓1后使得光电管8被物料遮住时,喂料机水平底带7就会自动开始连续运行,当其上的物料运行至水平底带7与提升皮带4的交接处并积累足够多时就会遮住光电管5,此时喂料机水平底带7就会停止连续送料的运行方式,转而进入间歇性运行状态。提升皮带4运行后,其料位高度降低至光电管5没有被物料遮住时,喂料机水平底带7又会运行将物料向提升皮带4输送。

可见影响贮料仓1贮料能力的关键因素是光电管8和光电管5的高度位置。首先调高光电管8的高度,使布料车2铺满2/3个贮料仓1,光电管8才被物料遮住,提高贮料仓1贮料能力。第二,调高光电管5的高度,使水平底带7与提升皮带4的交接处尽量积累足够多的物料,提高驱动电机的输送能力。第三,调高匀料辊3的高度和加高提升带上方防溢盖板。这样输送带上料层物料厚度便会增加,提升皮带4积累的足够多物料通过能力得以加强。

(2)改进提升带的运行速度。第一,提升皮带4的驱动电机功率。原驱动电机功率为1.5kW,贮料仓1的贮料能力提高后,该驱动电机易于处于满负荷状态,稍有过载即会使提升皮带停止而断流。将其功率由1.5kW改为2.2kW变频调速控制,并相应的变换了变频器和改进了控制线路,提高了提升带4的驱动功率,消除了因提高物料量引起的过载断流隐患。第二,重新设计电机传动提升带4的链轮。提升带4电机通过链条传动方式进行驱动,其速度由电机转速和链轮传动比确定。

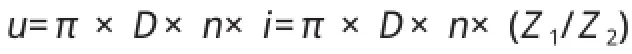

提升带速度为:

式中:

u——提升机机皮带速度;

D——皮带主动辊直径;

N——电机转速;

i——传动比;

Z1——主动链轮齿数;Z2——从动链轮齿数。

原传动主动链轮齿数Z1=24,节距19.05,从动链轮齿数Z2=20,节距19.05,传动比为Z1/ Z2=24/20=1.2。

为使提升带输送流量提高近2倍,新的传动比应设计为Z1/Z2=1.2×(1+200%)=3.6。为了定制方便,取新的传动比为3,即主动链轮齿数Z1=45,从动链轮齿数Z2=15。节距仍为19.05,由于电机输出链轮的增大,链条所受载荷增加,链条容易疲劳断裂,因此该处传动采用单排改双排链轮链条传动。提升皮带4速度提高1倍多。

(3)改进提升带的耙齿结构。耙齿结构对物料的传输效率影响较大,现有的耙齿为头部呈光滑过渡三角形,且该耙齿辊长度有限,皮带两边空隙较多,耙齿带料能力有限。我们根据造纸薄片片状的特点,为便于输送,设计呈三角形的耙齿且增加其尺寸,齿高由原45mm增加至65mm,齿宽由原30mm加至40mm。加长耙齿辊长度,由原400mm加至500mm,使皮带两边空隙尽可能少,提高皮带4输送能力。同时为防止在运转过程中超过耙齿范围外的物料打滚下滑,设计了间歇式耙齿部局形式,即一层加高的新耙齿一层原耙齿错落上下分开,便于从加高的新耙齿上打滚下滑的物料被下层的原耙齿接住后后送往下层新耙齿继续输送。

(4)改进落料罩限量管容积。输送皮带4上物料流量加大后,聚集在落料罩限量管里的物料容易堆集堵塞。经分析后重新制作加大落料罩尺寸。进料口宽度由原200mm×500mm改为450mm×550mm,落料顺畅。将限量管内层导流板通道由固定式改为可调式通道,见图2。物料流量增大时,管体截面尺寸也需要相应调大,调节管外两边的调节手杆,带动与其紧固的两内层导流板的下段向管体外侧方向移动,管体有效截面积随之增大。在两内层导流板的下段水平移动时,其上端会带动两上段内层侧板绕各自的铰接点摆动一定的角度,确保落料口内落下的物料能顺利进入两内层导流板下段与管体前后挡板围成的有效腔体内。这样落料罩限量管计量通过能力大大加强。

图2 改进后的限量管结构图

(5)调校后续电子皮带称运行速度。根据限量管通过的流量重新调校电子皮带称额定流量,使其运行速度与落料能力相匹配。

通过以上改进后该喂料机流量由原不到500kg/h提高到1200kg/h以上,运行能力提高了2倍多,且流量根据工艺要求还有上升空间,达到了设计改进目的。

[1]轻工机械[J].2010,28:93-95. [2]烟草科技[J].2012:26-28.

[3]科技创新导报[J].2009:168-168. [4]机电一体化[J].2014:128-128.

TS43

B

1671-0711(2015)10-0072-02

2015-09-21)