载货汽车轮毂轴承外圈感应淬火

沈伟毅,黄志

载货汽车轮毂轴承应用于新型16t载重汽车前轮上,是国内首次把第二代汽车轮毂轴承产品系列应用于国产载货汽车,以往该载货汽车每个前轮上使用的是两套圆锥滚子轴承,而我公司设计为双列圆锥滚子轴承。外圈是一个双滚道的轴承套圈,要求表面感应淬火,其是轮毂轴承单元产品加工的一道关键工序,为此对其展开的试验具有重要的意义。

1. 感应淬火试验

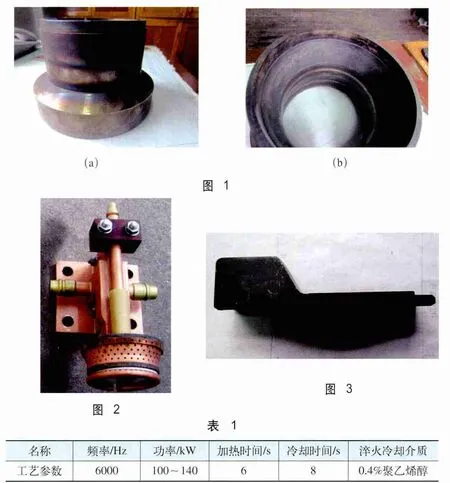

使用双工位数控淬火机床,样品为废套圈(见图1),材料50Mn,设计一个单滚道感应器(见图2)。技术要求表面硬度58~64HRC,淬硬层深度≥1.5mm。

50Mn材料应用于双列圆锥滚子轮毂轴承单元的感应淬火,以往没有根据技术要求准确制订工艺参数或根据工艺参数准确预测淬火结果的理论方法。因此,需要进行样圈试验,才能制订出合适的感应淬火工艺。

试验方法为:初步确定工艺参数、设计感应器→对工件进行感应淬火→检测工件淬火结果→根据工件检测结果改进工艺参数及感应器结构→再次对工件进行感应淬火试验。

采用废套圈进行单滚道仿形感应淬火试验,根据试验结果最终确定工艺参数,具体见表1。

2. 试验结果

采用一个单滚道感应器进行样圈的感应淬火工艺试验,试验后用着色渗透法检查裂纹,用HRA—3型智能超声波硬度计检查表面硬度,用线切割取样经制样后用4%硝酸酒精腐蚀,再用MM6显微镜观察金相组织,用硬度计测量硬化层深度等。具体工艺试验检测结果如下。

(1)淬硬层深度 两滚道感应淬火硬化层深度4mm,淬硬层长度为30mm,未能淬满套圈滚道,试验结果不太理想。

进一步考虑到轴承承受载荷情况等因素,重新对感应器的结构进行改进,且调整了加热时间等工艺参数,又进行了工艺试验,试验结果为淬硬层深度2.5mm、淬硬层长度为34mm,淬硬层轮廓见图3,保证了两滚道具有良好的承载,满足了用户要求。

(2)硬度 感应淬火工艺试验后检查样圈表面硬度为60~61HRC。

(3)裂纹 感应淬火工艺试验后用着色法检查裂纹,结果无裂纹。

(4)金相组织 按JB/T 9204—2008标准检验符合要求。

(5)尺寸 测量样圈感应淬火工艺试验前后尺寸,见表2。感应淬火后滚道圆度误差≤0.04mm,缩小量≤0.08mm,符合要求。

3. 结语

通过样圈工艺试验,从各项检验数据来看,均符合轴承技术要求,解决了载货汽车轮毂轴承套圈的热处理技术难题。为双列圆锥滚子轮毂轴承热处理加工确定了工艺参数,为批量生产做好了工艺准备,满足了用户的使用要求。

表 2 (单位:0.01mm)