中厚板板材件常用成形方法概述

■山推工程机械股份有限公司 李贺德,李勇,徐宗磊,丁志远

中厚板指4.5~25.0mm厚钢板,推土机、挖掘机、压路机、装载机等工程机械用板材件多为中厚板。目前,中厚板成形主要包括:折弯机折弯成形、卷板机卷制成形及压力机模具成形。

1. 折弯机折弯成形

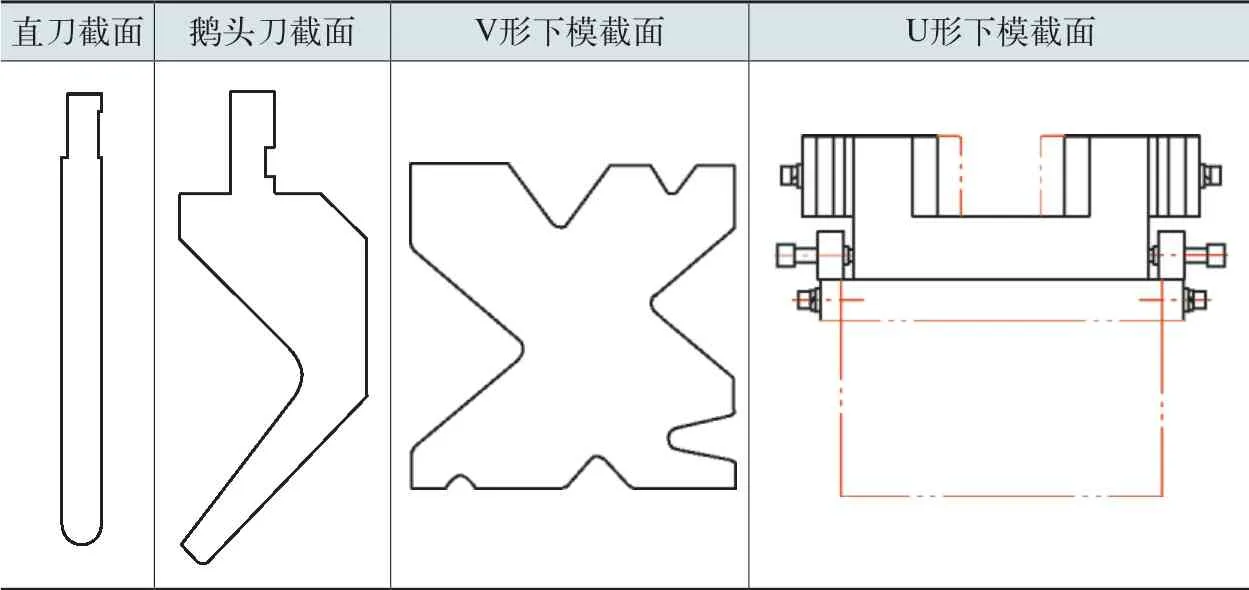

(1)折弯成形及上下模 折弯机折弯成形工艺基本原理是利用折弯机上模(折弯刀)和下模对金属板材件折弯到满足一定折弯半径和角度的工艺方法。如表1所示,常见折弯刀分为直刀和鹅头刀,下模包括V形下模和U形下模,对于成形半径较小工件一般采取折弯机折弯成形。

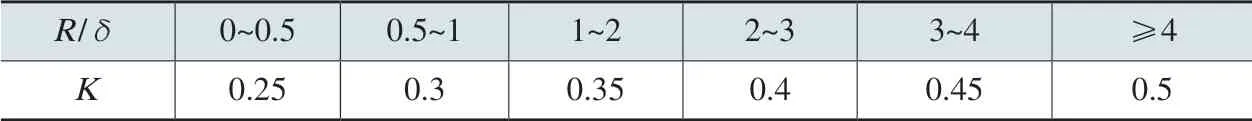

(2)折弯件展开放样 目前,对于一些简单折弯件进行工件展开的展开放样时仍用CAD软件进行计算,稍微复杂折弯件直接利用三维软件SolidWorks进行绘制,然后转化成CAD格式,对于工件展开时中性层计算采用的系数K根据折弯半径R和工件厚度δ比值R/δ大小确定经验数据(见表2)。

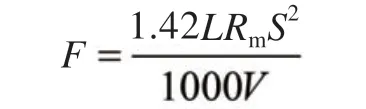

(3)折弯注意问题 根据工件折弯长度、板厚选择下模开口大小并根据经验公式计算工件折弯所需折弯力选择吨位相匹配的折弯机。选取折弯机下模开口大小的经验是下模开口至少是板厚6倍,然后根据经验公式计算出折弯所需折弯力大小选取相应折弯机。计算折弯力大小经验公式为

其中F——压力(kN);

L——折弯长度(mm);

Rm——抗拉强度;

S——厚板(mm);

V——下模开口(mm)。

当板材为高强板时,系数1.42取值1.6。当两个或多个折弯部位相邻或某一条边折弯部分为长度方向部分折弯时工件需要预留止裂槽,如图1、图2所示。

当工件上小圆孔离折弯半径较近时应考虑折弯和加工孔顺序,根据经验可判定当小圆孔边缘距折弯后圆弧切线距离大于两倍板厚时,小圆孔不会发生变形。

另外,对于有些工件需要考虑在折弯时增加余料,折弯后进行割除;有些工件为了防止折弯后在折弯处形成凸起,需要在工件折弯线处预留出小豁口等。

表1 折弯机上模和下模截面示意

表2 折弯件中性层计算的经验数据

2. 卷板机卷制成形

(1)卷板机卷制成形原理及常见生产工件 卷板机卷制成形是工件借助上辊下压及下辊旋转运动,经过多道次连续弯曲,产生永久性塑性变形以达到工件尺寸要求的一种工艺方法。

成形半径较大且弧长较长工件及圆环状工件一般采取卷板机卷制成形,推土机弧形板、压路机钢轮、装载机铲斗、挖掘机动臂盖板、挖斗及回转支撑等是卷制成形工件的典型(见图3)。

(2)工件曲度 工件经卷弯后所得曲度取决于辊轴相对位置、工件厚度及力学性能。如果所卷工件材质相同、厚度一样时,辊轴相对位置愈近,则卷得曲度就愈大,反之则愈小;若辊轴相对位置固定不变时,所卷工件愈厚或材质愈软,则卷得曲度也愈大,反之则愈小(见图4)。

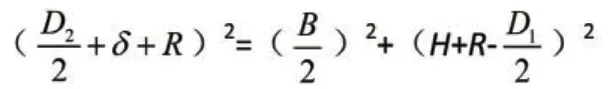

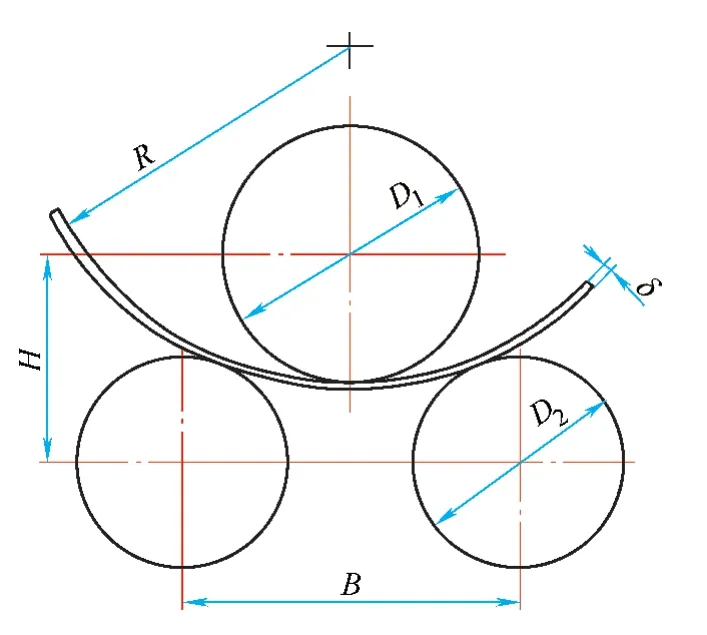

它们之间关系可以近似地用下式表示

式中D1、D2——辊轴直径;

δ——工件板厚;

R——工件曲率半径。

有的卷板机两下辊间距离B值固定或可调节,上下辊间垂直距离H可以任意调整,以适应工件曲度需求。一般通过改变H来得到不同曲度。由于不同材质和板厚工件回弹量事先难以计算确定,所以上述关系式不能准确标出所需H值,仅供卷板时上辊下压值参考。实际生产中,大都采用试测方法,即凭经验分3~4次调整上辊下降高度,逐渐试卷到合乎要求的曲度为止。

(3)卷制成形注意事项 需要通过卷板机卷制成形工件两端直边较小或没有直边时,为消除剩余直边应先对工件进行预弯,使剩余直边弯曲到所需曲率半径后再卷弯。对于圆度要求很高的圆筒,即使采用具有预弯功能的卷板机进行卷制,也应事先进行预弯。

常见预弯方式有3种方法:①在三辊或四辊卷板机上预弯,适用于板厚较薄的工件。②在压力机上预弯,适用于各种厚度板材的工件,要求工件宽度在压力机工作宽度范围之内。③通过折弯机铬弯预弯,有些工件在卷板之前进行预弯,有些工件在卷板后把端部直边铬到工件要求的曲率。

卷弯时,辊轴对工件有一定压力,并与工件表面产生摩擦,所以在卷制表面质量要求较高工件时,卷弯前应清理辊轴及工件表面。对有胶纸等保护表面的工件,也要注意清除纸面金属屑和胶,并把胶纸搭接部分撕掉,否则对零件表面质量有影响。

3. 压力机模具成形

(1)压力机模具成形及适用范围 板材工件压力机模具成形是经展开放样板材在专用成形模具上进行压力机一次成形的工艺方法。压力机模具成形一般应用于成形较简单、大批量、成形区域位于工件端部、适当大小板材成形件生产,也常用于工件卷制成形前预弯。挖掘机斗杆上盖板、推土机后桥“小腿”是常见压力机模具一次成形件;挖掘机回转支撑圆环预弯是常见用压力机模具预弯工件(见图5、图6)。

图 1

图 2

图3 卷板机

图4 决定曲度参数

图5 常见四柱压力机

图6 压形胎具

(2)设计压形模具需注意的问题 一般来说,压形模设计是针对单一产品进行的设计,压形模只对应单一产品。压形模设计中应综合工件材质、板厚、成形半径、工件宽度等因素考虑材料反弹;根据工件特征考虑压形模装夹、工件定位方式等。