纯电动商用车机械式自动变速器综合换挡策略

赵立军,张艳芬,刘清河

(哈尔滨工业大学(威海)汽车工程学院,264209,山东威海)

纯电动商用车机械式自动变速器综合换挡策略

赵立军,张艳芬,刘清河

(哈尔滨工业大学(威海)汽车工程学院,264209,山东威海)

为了使装有机械式自动变速器(AMT)的纯电动商用车的换挡时机能够更好地兼顾动力性和经济性,提出一种综合换挡策略。为提高工况适应性而引入负载识别思想,通过制动踏板信号、加速踏板开度及其变化率、车速、加速度等控制参数来识别汽车行驶工况,并采用工况分层处理。结合驾驶员意图和动力电池荷电状态(SOC)来制定综合换挡控制策略,采用正交设计法对控制策略参数进行优选,建立了整车的基于MATLAB/Simulink与CRUISE软件的联合仿真模型。研究结果表明:仿真分析和实车试验的数据规律吻合良好,表明了仿真模型的适用性。在实车加速性能试验中,采用综合换挡规律,0~50 km/h和50~70 km/h的加速时间分别为23.48 s和24.38 s,与动力性换挡规律接近,明显优于经济性换挡规律;在实车郊区路况的经济性试验中,采用综合换挡规律的电池SOC值减少了3.51%,与经济性换挡规律接近,同样优于动力性换挡规律,证明提出的综合换挡控制策略达到了预期的研究目标。

纯电动商用车;综合换挡策略;负载识别

目前,中小型纯电动商用车一般采用固定速比传动,结构简单,成本低,但电机难以工作在高效区,负载适应性差。为此,国内外对纯电动汽车传动系统的多挡化进行了相关研究[1-4]。然而,对多挡化的研究只是集中在变速器的速比匹配和优化上,对纯电动商用车机械式自动变速器(automatic mechanical transmission, AMT)换挡规律的研究较少。

汽车换挡规律主要包括动力性换挡规律和经济性换挡规律。通常采用电机理想工作曲线特性或综合考虑电机工作特性和电池系统放电功率来设计动力性换挡规律[5-6],采用消耗电能最小为目标来设计经济性换挡规律[7],但这些都只是以动力性或经济性作为单一目标,对于复杂多变的行驶工况,汽车动力和电机效率得不到综合提高。

对兼顾动力性和经济性的换挡策略国内外也进行了相关研究。通常,综合考虑加速时间和电机工作效率,采用模糊控制判断驾驶员意图[8]。还有一些研究人员通过比较动力性和经济性换挡的差异,确定两者的负荷分界点[9],但这些都只是根据驾驶员意图来切换(动力性/经济性)挡位,没有考虑工况的实时变化,且多停留于理论分析。

针对上述问题,本文以国内开发的某型号纯电动后驱扫路车(该车采用东风凯普特N300底盘,为提高对不同负载的适应性,采用5挡无离合器AMT)为研究对象,提出一种基于负载识别的兼顾整车动力性和经济性的综合换挡规律,并对实车进行道路试验。

1 AMT综合换挡策略

换挡规律实际上就是相邻两挡间的换挡时机依据控制参数变化的规律。为充分反映车辆的动态行驶状况,本文基于最佳动力性动态三参数(车速u、加速踏板开度α、加速度a)换挡规律和最佳经济性动态三参数(车速u、加速踏板开度α、电机效率η)换挡规律进行研究,并在此基础上提出综合换挡规律。

1.1 最佳动力性换挡规律

动态三参数最佳动力性换挡规律的目的是最大程度的利用牵引力[10]。因此,在某一加速踏板开度下,以相邻两挡加速度曲线交点对应的车速作为动力性换挡点,各交点连线即为不同加速踏板开度下的最佳动力性升挡曲线。为避免频繁换挡和循环换挡,采用收敛型降挡规律。

1.2 最佳经济性换挡规律

动态三参数最佳经济性换挡规律的目的是充分利用电机高效区域[11-12]。通过台架实验计算得到电机效率,采用拉格朗日插值法对试验数据进行插值,绘制出电机的万有特性曲线。

在某一加速踏板开度下,以相邻两挡电机效率曲线交点对应的车速作为最佳经济性换挡点,各交点连线即为不同加速踏板开度下的最佳经济性升挡曲线。为避免频繁换挡和循环换挡,采用收敛型降挡规律。

1.3 综合换挡规律

作业工况的多变性易导致换挡不合理[13],故本文在研究了坡道行驶的换挡策略基础上,又分析了传统综合换挡规律的局限性以及驾驶员意图和复杂工况的耦合,从而制定了工况适应性强的综合换挡策略。本文采用负载识别技术作为判断依据,结合相关控制参数识别工况,并运用分层理念进行优先级划分,从而修正各工况下的换挡规律。

1.3.1 负载识别 本文定义车辆负载为车辆行驶驱动力与正常天气条件下车辆空载行驶在水平良好路面上的行驶阻力之差,即

FL=Ft-(Ff_idle+Fw_idle+Fj_idle)

(1)

式中:FL、Ft、Ff_idle、Fw_idle、Fj_idle分别为空载状态下的负载、驱动力、滚动阻力、空气阻力和加速阻力。

如此定义的负载决定了坡道和载荷是影响扫路车在城郊行驶工况下负载的主要因素,负载的变化对换挡规律的影响很大。动力性换挡曲线是在FL为0的前提下获得的,若FL不为0,则加速度大小改变,即

(2)

式中:du/dt为行驶加速度;δn为汽车n挡旋转质量换算系数;m为汽车整备质量。

若仍以FL为0条件下的车速作为换挡点,则由式(2)计算得到的相邻两挡的加速度不再相等,即

(3)

由式(3)可以看出,车辆负载FL越大,换挡后加速度的变化就越大,对换挡规律的影响也越大。若FL的值刚好满足换挡时加速度为零,那么换挡后加速度将为负值,车辆驱动力降低,开始减速,到降挡点降挡,驱动力恢复,重复之前过程,造成换挡循环,影响乘坐舒适性。

纯电动扫路车质量大,对坡道变化敏感,若坡道变化以负载值作为判断依据,则坡道判断实际上包含了载荷变化在内的综合阻力变化,因此本文以负载识别为依据判断坡道变化和修正换挡规律。

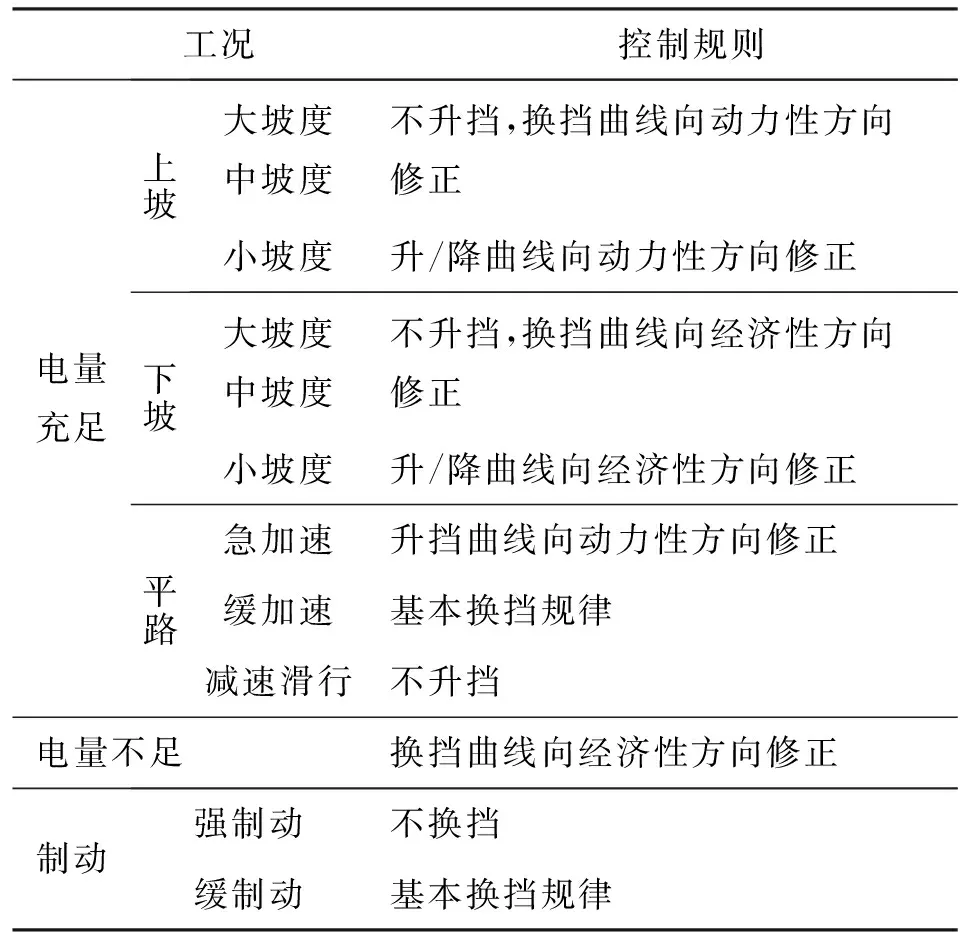

1.3.2 综合换挡策略 为使综合换挡规律更具有一定的自适应性,将其与驾驶员意图、动力电池荷电状态结合,从而形成了综合换挡控制策略,且扫路车的整车控制器以此进行挡位决策。输入更多控制参数识别工况可以使换挡控制系统更符合真实情况,换挡控制策略更能适应复杂多变的工况[13-14]。本文通过制动踏板信号、加速踏板开度及其变化率、车速、加速度等控制参数来识别汽车行驶工况:

(1)采用车辆负载值作为判断依据,坡道分为上坡、下坡和平路。根据坡度的大小,上、下坡分为大坡度(15%~25%)、中坡度(10%~15%)和小坡度(10%以下);

(2)按照驾驶员的操作意图,车辆行驶状态分为急加速、缓加速、减速滑行、强制动、缓制动,其中加速的判别依据为加速踏板开度及其变化率,减速的判别依据为制动踏板信号、制动时间和加速度;

(3)根据动力电池荷电状态(SOC)反馈情况,电池状态可以分为电量充足(40%以上)及电量不足(40%以下)。

综合换挡策略控制原理如图1所示。

图1 综合换挡策略控制原理图

上述工况在某些情况下会交叉出现,导致控制复杂化,为简化控制,采用工况分层处理方法,工况分级流程图如图2所示。

图2 工况分级流程图

不同工况的优先级不同,如:由于坡道识别的前提是非制动状态,所以制动工况的判断处于最高级别;动力电池电量低时,需要保证经济性,也具有很高的级别。

由图2可以看出,由于驾驶员的干预、工况和电池电量的变化,换挡曲线需要及时修正,以保证汽车处于最佳挡位行驶。因此,本文提出基本换挡规律[8],即加速踏板开度稳定、无负载的换挡规律。两种最佳换挡曲线耦合时以此进行修正:加速踏板开度小于30%时,采用经济性换挡曲线;开度在30%~70%之间时,动力性和经济性换挡曲线若有重合点,以重合点为界点,界点以下采用经济性换挡曲线,重合点以上采用动力性换挡曲线,若没有重合点,以经济性换挡曲线上最接近动力性换挡曲线的点作为界点;开度大于70%时,采用动力性换挡曲线。修正后的综合换挡控制规则如表1所示。

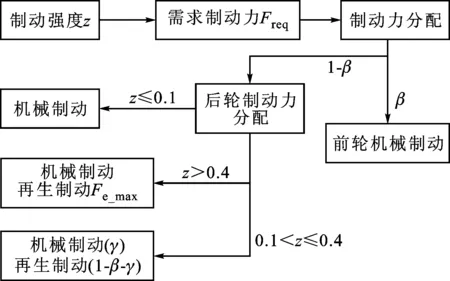

1.4 制动能量回收

本文研究的纯电动扫路车采用插电式,电池一次充电6 h。为提高车辆的续驶里程,本文在综合换挡策略基础上加入制动能量回收管理技术,以提高整车经济性。建立再生制动与机械制动的制动份额随制动强度变化的制动力分配模型,如图3所示。

表1 综合换挡控制规则

图3 再生制动系统制动力分配模型

1.5 综合换挡策略参数优选

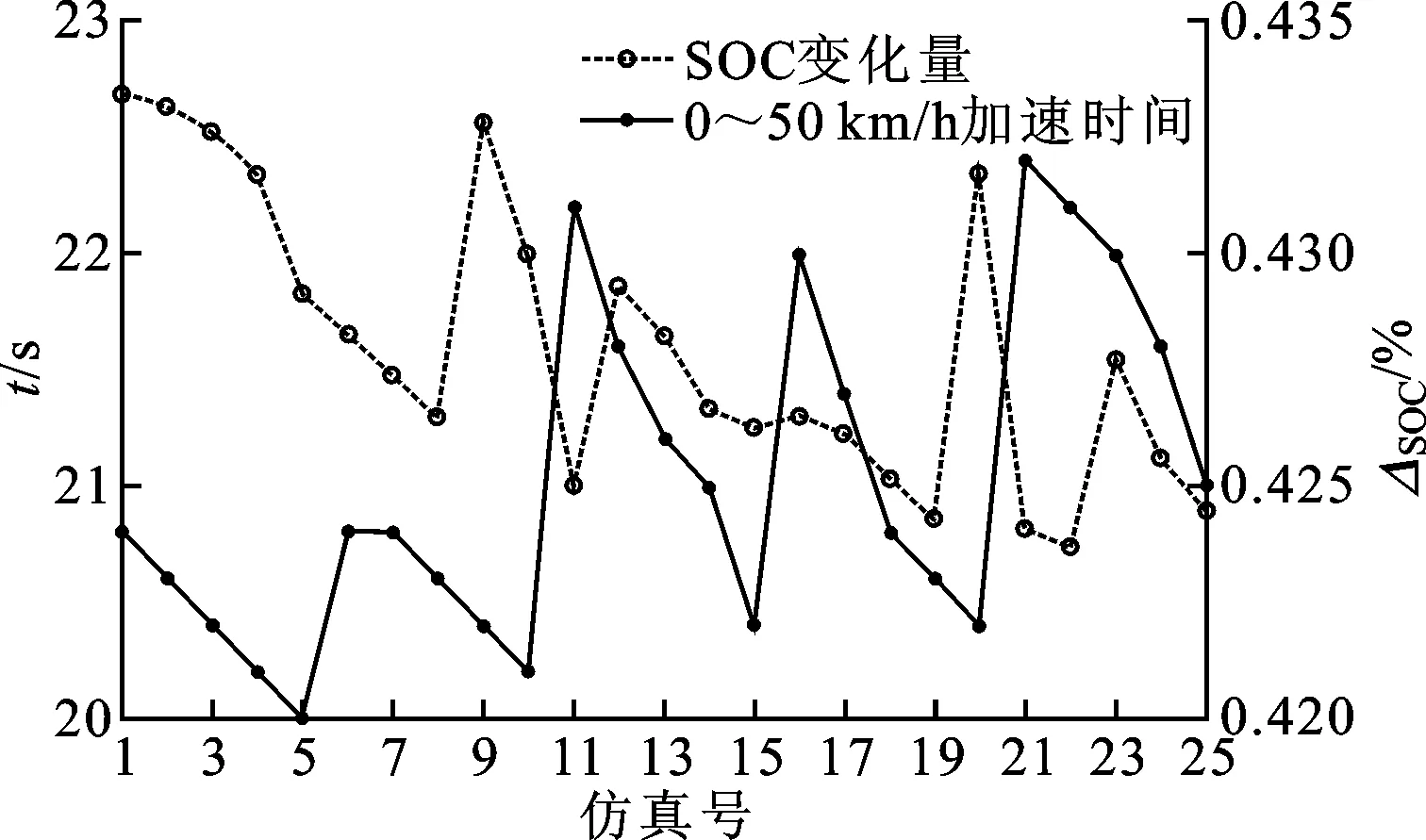

为了寻找影响综合换挡策略关键参数的最优设计和最优组合,本文采用正交设计法安排多因素来仿真综合换挡策略。结合传统内燃机车及纯电动汽车的相关参数,合理选择因素水平,从而迅速有效地得到最优结果。上文中以动力电池SOC为40%时作为电量充足与否的分界点,加速踏板开度30%和70%作为换挡曲线的边界以及制动强度0.1和0.4分别作为纯机械制动和最优制动的分界点就是采用此种方法获得的。

以加速踏板开度α、制动强度z以及动力电池荷电状态初始值SSOC,0为影响因素,每个因素选取5个水平等级,选定L25(56)正交表,其因素水平表如表2、表3所示。

以SOC变化量ΔSOC和0~50 km/h加速时间t为仿真指标,利用MATLAB/Simulink和CRUISE软件联合仿真,其正交表结果如图4所示。

通过对各因素各水平的指标平均值以及极差计算,综合平衡两项指标后,可以列出因素的最优组合:α(30%)z(0.1)SSOC,0(40%);α(30%)z(0.4)SSOC,0(40%);α(70%)z(0.1)SSOC,0(40%);α(70%)z(0.4)SSOC,0(40%)。结合正交表进行分析,加速踏板开度α在30%以上经济性明显下降,在70%以上动力性明显上升,因此加速踏板开度α在30%以下采用经济性换挡规律,在70%以上采用动力性换挡规律;制动强度z在0.1~0.4之间经济性优势不明显,在0.4以上经济性优势明显,因此制动强度z在0.1以下采用机械制动,在0.4以上采用最优制动;根据3种因素的交互作用,选择荷电状态为40%时作为电量充足与否的分界点。

表2 综合换挡策略仿真因素水平表(α≤40%)

表3 综合换挡策略仿真的因素水平表(α≥60%)

图4 L25(56)正交设计结果图

2 建模及仿真分析

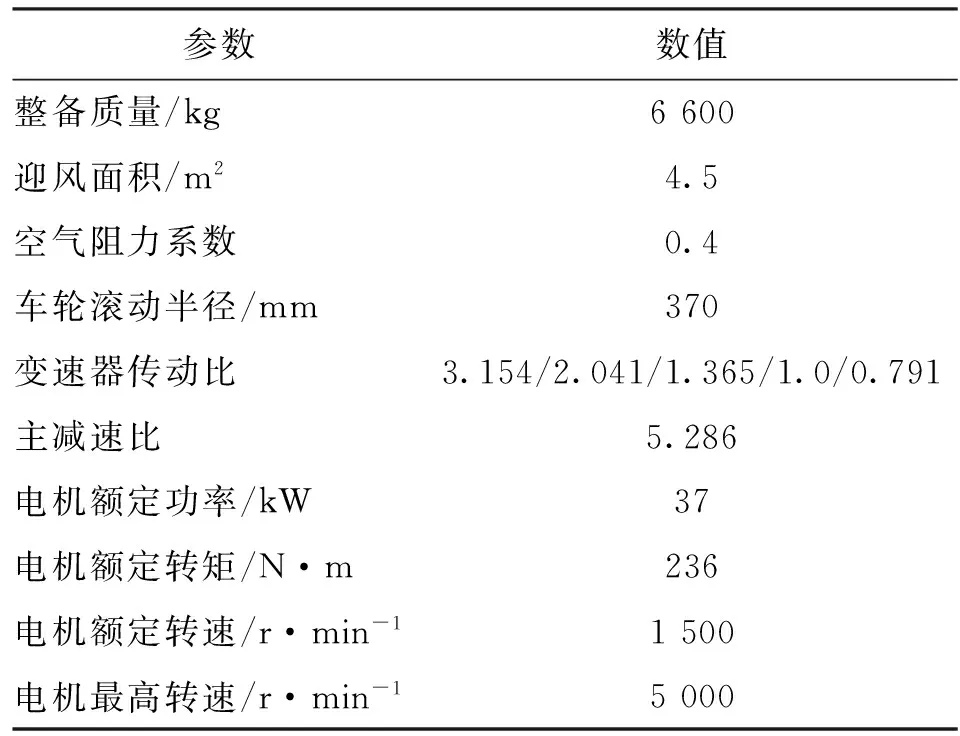

本文采用0~50 km/h和50~70 km/h的加速时间为动力性评价指标,由于纯电动扫路车多用于城市工况,所以选用UDC工况下电池SOC变化量为经济性评价指标,利用MATLAB/Simulink与CRUISE软件进行联合仿真(仿真模型如图5所示),并对动力性、经济性和综合换挡规律进行仿真对比。国内开发的某型号纯电动扫路车整车参数如表4所示。

图5 纯电动扫路车联合仿真模型

参数数值整备质量/kg6600迎风面积/m24.5空气阻力系数0.4车轮滚动半径/mm370变速器传动比3.154/2.041/1.365/1.0/0.791主减速比5.286电机额定功率/kW37电机额定转矩/N·m236电机额定转速/r·min-11500电机最高转速/r·min-15000

A:综合换挡规律;B:动力性换挡规律;C:经济性换挡规律图6 3种换挡规律的动力性能仿真对比结果(满载)

图6为3种换挡规律的动力性能仿真对比结果。可以看出,车辆满载时分别采用动力性、经济性、综合换挡规律,其0~50 km/h加速时间分别为20.66 s、21.41 s和20.76 s,50~70 km/h加速时间分别为25.99 s、27.2 s和26.40 s。由此得到:综合换挡规律的动力性能和动力性换挡规律接近,并且优于经济性换挡规律;车辆在全负荷行驶时,经济性换挡比综合换挡以及动力性换挡提前,而综合换挡规律与动力性换挡规律差别不大。

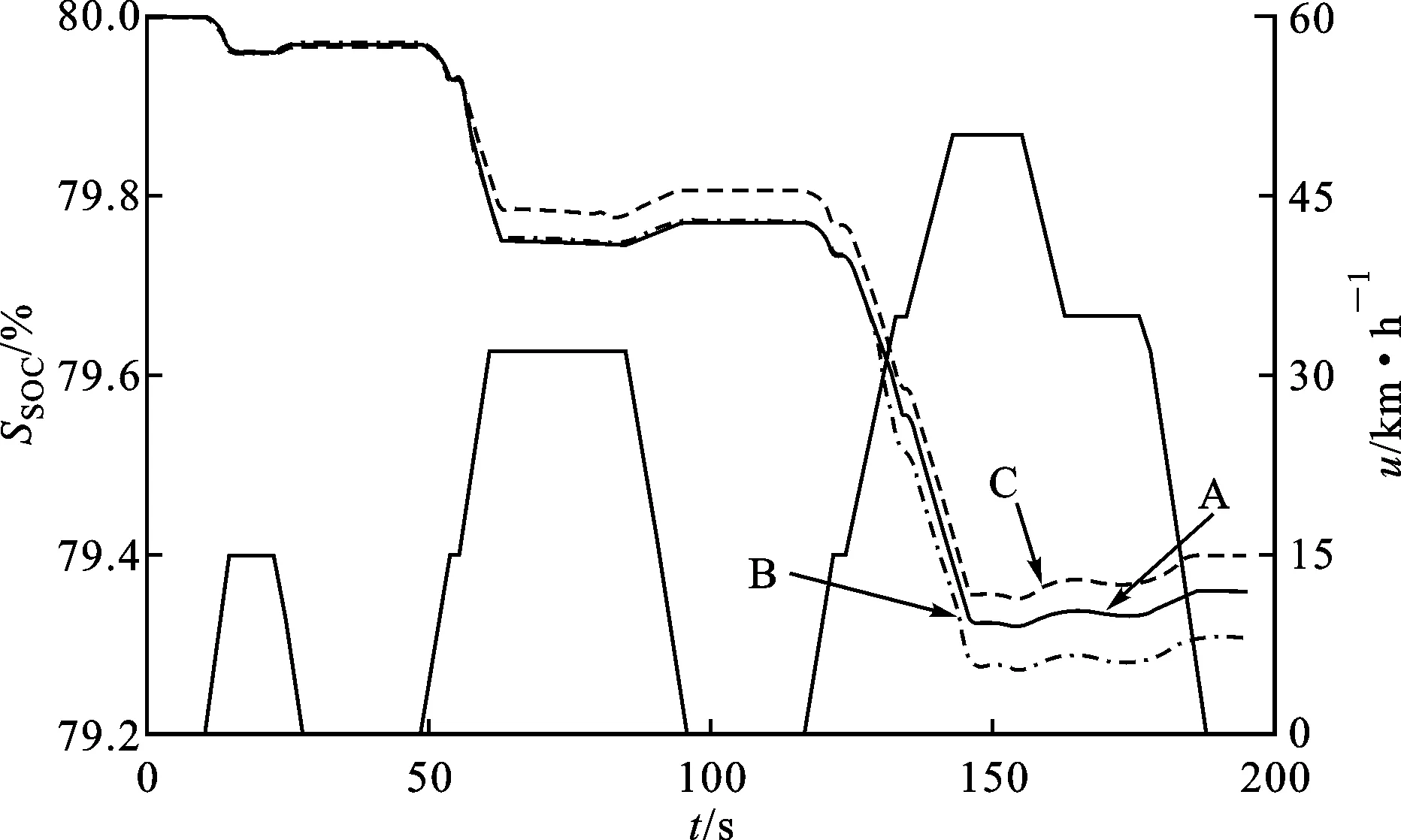

图7为3种换挡规律的经济性能仿真对比结果。可以看出,在SSOC,0均为80%时,动力性、经济性、综合换挡规律的SSOC,0分别消耗了7.0%、6.4%和6.0%。由此得到:综合换挡规律的经济性能和经济性换挡规律接近,并且优于动力性换挡规律。

A:综合换挡规律;B:动力性换挡规律;C:经济性换挡规律图7 UDC工况下3种换挡规律的经济性能仿真变化对比结果(满载)

3 道路试验

本试验对采用综合换挡规律的纯电动扫路车进行测试,包括动力性能测试和经济性能测试,并且与仿真分析结果进行对比。为清楚对比经济性换挡、动力性换挡和综合换挡规律在实车上不同的效果,本试验对经济性换挡规律和动力性换挡规律也进行了测试,试验条件与综合换挡规律的试验条件一致。

试验条件:晴天,室外,烟台市平直良好的沥青路面,测试距离12.82 km,空载,动力电池SOC初始值为57%。将加速踏板信号和制动踏板信号作为模拟驾驶员指令输入到整车控制器,然后通过换挡控制策略选择最佳挡位,将换挡控制指令通过CAN总线、开关输出端口等传给AMT控制器进行换挡操作。整车控制器采集的试验数据包括行驶时间、行驶距离、车速、电机转速、电机扭矩、电机温度、电池电压、电池电流、电池SOC、电池温度、挡位、坡度以及转向泵消耗的功率。

图8为综合换挡规律加速性能仿真结果和3种换挡规律加速性能试验对比结果。由于实际道路是复杂多变的,所以车辆行驶的试验曲线不能完全吻合仿真曲线,但结果显示实车能够尽可能工作在仿真曲线附近。具体分析如下。

(1)综合换挡规律的试验和仿真:0~50 km/h加速时间分别为23.48 s和20.16 s;50~70 km/h加速时间分别为24.38 s和21.85 s。这说明,试验结果和仿真分析的吻合性良好,即本文设计的综合换挡策略能够有效保证实车动力性要求。

(2)对比3种换挡规律动力性试验结果,可以看出:实车采用综合换挡的0~50 km/h加速时间比动力性换挡长0.04 s,比经济性换挡短1.64 s;50~70 km/h加速时间和动力性一样,比经济性短0.3 s。由此得到:在实车上,综合换挡规律的动力性与动力性换挡规律接近,两者在0~50 km/h的动力性明显优于经济性换挡规律,但在50~70 km/h三者的动力性差距不大。

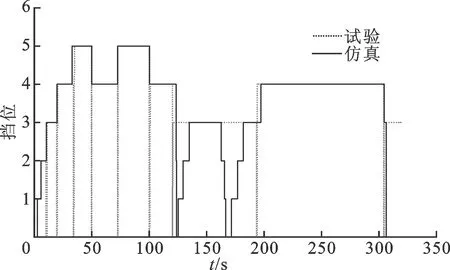

图8 换挡加速性对比

图9为综合换挡规律试验和仿真挡位变化对比结果。由图9可以看出,由于实车空载行驶,载荷轻,为减少一次换挡操作,实车以2挡起步,中速区以3挡行驶,高速区以4挡、5挡行驶,并且实现连续升挡,与仿真曲线吻合;为了清楚表达换挡控制策略选择的最佳挡位,设置仿真车辆的换挡过程时间为零,而实车换挡时存在约0.4 s的换挡时间,并且允许存在短时带挡停车,所以两条降挡曲线存在区别。总体说明,实车在行驶时能很好跟随仿真挡位,即综合换挡策略能够保证实车挡位要求。

图9 挡位变化对比

图10为综合换挡规律经济性能仿真结果和3种换挡规律经济性能试验对比结果,试验工况与图9相同。具体分析如下:

(1)综合换挡规律的仿真车辆电池SOC值由57.00%降到55.79%,消耗2.12%,实车电池SOC值由57.00%降到55.00%,消耗3.51%,与仿真分析结果接近,这说明本文设计的综合换挡策略能够使实车获得良好的经济性能。

(2)对比3种换挡规律经济性试验结果,可以看出,实车采用综合换挡的电量消耗值比经济性换挡多0.5%,比动力性换挡少1.5%,这说明在实车上,综合换挡规律的经济性与经济性换挡规律接近,但明显优于动力性换挡规律。

图10 电池SOC变化对比

综上所述,综合换挡规律的试验结果和仿真分析的吻合性良好且能够很好兼顾动力性和经济性,保证纯电动扫路车在城郊工况的正常行驶。

4 结 论

(1)基于动态三参数最佳动力性换挡规律和动态三参数最佳经济性换挡规律进行改进,提出了一种兼顾动力性和经济性的综合换挡规律。

(2)利用MATLAB/Simulink与CRUISE软件联合仿真对比了3种换挡规律,仿真结果表明,综合换挡规律的动力性和经济性具有综合优势。

(3)对3种换挡规律进行实车道路试验并对比,结果表明,综合换挡规律的试验结果和仿真分析的吻合性良好且兼顾动力性和经济性,能够保证车辆在市郊正常行驶,本文研究达到了预期目标。

[1]XI J Q, XIONG G M, ZHANG Y.Application of automatic manual transmission technology in pure electric bus [C]∥Proceedings of 2008 IEEE Vehicle Power and Propulsion Conference.Piscataway, NJ, USA: IEEE, 2008: 1-4.

[2]FU H, TIAN G Y, CHEN Y B, et al.A novel control scheme of propulsion motor for integrated powertrain of electric bus [C]∥Proceedings of the 5th IEEE Vehicle Power and Propulsion Conference.Piscataway, NJ, USA: IEEE, 2009: 1496-1501.

[3]EBERLEH B, HARTKOPF T H.A high speed induction machine with two-speed transmission as drive for electric vehicles [C]∥Proceedings of International Symposium on Power Electronics, Electrical Drives, Automation and Motion.Piscataway, NJ, USA: IEEE, 2006: 249-254.

[4]GAO B Z, LIANG Q, XIANG Y, et al.Gear ratio optimization and shift control of 2-speed I-AMT in electric vehicle [J].Mechanical Systems and Signal Processing, 2015, 50: 615-631.

[5]李大伟, 方锡邦, 吴哲.微型电动汽车AMT动力性换挡规律的制定与仿真分析 [J].重庆理工大学学报, 2011, 25(1): 18-22.

LI Dawei, FANG Xibang, WU Zhe.Design and simulation study of the AMT optimal-power shift schedule of miniature electric vehicles [J].Journal of Chongqing University of Technology, 2011, 25(1): 18-22.

[6]杨易, 江清华, 周兵, 等.纯电动汽车最佳动力性换挡规律研究 [J].汽车技术, 2011(3): 1-5.

YANG Yi, JIANG Qinghua, ZHOU Bing, et al.A study on the optimal-power shift schedule for electric vehicles [J].Automobile Technology, 2011(3): 1-5.

[7]唐永琪.纯电动汽车自动变速器换挡规律研究 [J].合肥学院学报, 2012, 22(4): 60-65.

TANG Yongqi.Electric vehicles research of automatic shift schedule [J].Journal of Hefei University, 2012, 22(4): 60-65.

[8]刘拂晓, 赵韩, 江昊.纯电动汽车AMT换挡规律及仿真研究 [J].合肥工业大学学报, 2013, 36(11): 1281-1284

LIU Fuxiao, ZHAO Han, JIANG Hao.Research on the simulation of AMT shift schedule for pure electric vehicle [J].Journal of Hefei University of Technology, 2013, 36(11): 1281-1284

[9]陈淑江, 秦大同, 胡明辉, 等.兼顾动力性与经济性的纯电动汽车AMT综合换挡策略 [J].中国机械工程, 2013, 24(19): 2687-2692.

CHEN Shujiang, QIN Datong, HU Minghui, et al.Pure electric vehicle AMT comprehensive shift strategy considering dynamics and economic performances [J].China Mechanical Engineering, 2013, 24(19): 2687-2692.

[10]吴子岳, 赵婷婷, 王世明.工程车辆三参数自动换挡系统的研究 [J].机电工程, 2008, 24(11): 40-42.

WU Ziyue, ZHAO Tingting, WANG Shiming.Research of autoshift schedule system with three variable parameters in construction vehicle [J].Mechanical and Electronical Engineering, 2008, 24(11): 40-42.

[11]EHSANI M, GAO Y, EMADI A.Modern electric, hybrid electric, and fuel cell vehicles: fundamentals, theory, and design [M].Boca Raton, FL, USA: CRC Press, 2009: 169-179.

[12]张国胜, 牛秦玉, 方宗德, 等.最佳燃油经济性换挡规律理论及其应用研究 [J].中国机械工程, 2005, 16(5): 446-449.

ZHANG Guosheng, NIU Qinyu, FANG Zongde, et al.Theory and application studies on optimal fuel economy shift schedule [J].China Mechanical Engineering, 2005, 16(5): 446-449.

[13]黄丽敏, 王志福.纯电动车辆坡道自动换挡综合策略与试验研究 [J].科学技术与工程, 2012, 20(19): 4708-4712.

HUANG Limin, WANG Zhifu.Study on the ramp automatic shift comprehensive control strategy of electric vehicle [J].Science Technology and Engineering, 2012, 20(19): 4708-4712.

[14]唐邦强, 尹志宏, 张炳力, 等.纯电动公交工况自识别系统的开发与仿真 [J].武汉理工大学学报: 交通科学与工程版, 2012, 36(3): 562-566.

TANG Bangqiang, YIN Zhihong, ZHANG Bingli, et al.Development and simulation of automatic identification system for pure electric bus driving cycle [J].Journal of Wuhan University of Technology: Transportation Science & Engineering, 2012, 36(3): 562-566.

(编辑 刘杨 苗凌)

A Comprehensive Shift Strategy of Automatic Mechanical Transmission for Pure Electric Commercial Vehicles

ZHAO Lijun, ZHANG Yanfen, LIU Qinghe

(School of Automobile Engineering, Harbin Institute of Technology at Weihai, Weihai, Shandong 264209, China)

A comprehensive shift strategy is proposed to consider both the power and economic performances in the shift timing for pure electric commercial vehicles equipped with automatic mechanical transmission (AMT).The load detection is introduced to improve working adaptability, and the working conditions are identified from some control parameters such as the brake pedal signal, the opening of the accelerator pedal and its change rate, velocity, acceleration, and so on, and are processed hierarchically.The development of the comprehensive shift strategy combines the driver intention and power battery state of charge (SOC), and the orthogonal method is used to find the optimal parameters of the control strategy.A joint simulation model based on MATLAB/Simulink and CRUISE is established.It is shown that the results from simulation analysis coincide with the test results well, and the proposed simulation model is applicable.The acceleration time for 0~50 km/h and 50~70 km/h is 23.48 s and 24.38 s in power performance tests when the vehicle is driven with the comprehensive shift schedule.Both of the results are close to those of the power shift schedule, and obviously superior to those of the economic shift schedule.The battery SOC value of the proposed strategy decreases by 3.51% in an economic performance test, and it is close to the economic shift schedule result, and superior to the power shift schedule result.It can be concluded that the prospective goal is achieved by using the proposed comprehensive shift schedule.

pure electric commercial vehicle; comprehensive shift strategy; load detection

2014-10-14。 作者简介:赵立军(1975—),男,博士,副教授。 基金项目:国家自然科学基金资助项目(51275126);威海市科技发展计划项目(2012DXGJ13)。

时间:2015-03-19

http:∥www.cnki.net/kcms/detail/61.1069.T.20150319.1153.006.html

10.7652/xjtuxb201506008

U463.212

A

0253-987X(2015)06-0046-07