焊接临时性附件解决核电对焊连接铸钢阀体的车削装夹问题

任利杰

(中核苏阀科技实业股份有限公司,江苏苏州 215129)

焊接临时性附件解决核电对焊连接铸钢阀体的车削装夹问题

任利杰

(中核苏阀科技实业股份有限公司,江苏苏州 215129)

通过合理使用RCC-M核电规范中的临时性附件,焊接同材质工艺压紧块,开展工艺评定试验,保证承压铸钢性能,解决核电对焊连接铸钢阀体的车床加工的装夹问题。

焊接 临时性附件 核电对焊连接铸钢阀门 车削加工

1 概述

核电对焊连接端铸钢阀门的阀体加工,通过有两种加工方式。一种是用加工中心进行加工,阀体装夹方式为卧式装夹,通道孔及中法兰孔同时处于水平位置,用加工中心进行钻、镗加工。另一种是用数控车床进行加工,阀门两对焊端增加工艺法兰(如图1),通过装夹工艺法兰来进行加工,装夹方式为法兰外圆定位、法兰反面压紧方式。

2 成本和效率分析

以DN250/PN100铸钢阀体为例,数控加工与车床加工的成本与效率分析见表1。从表1可以看出,采用数控机床的加工效率比加工中心要高,这是因为数控机床的装夹方式简单,且为车削加工;而加工中心的装夹过程复杂,辅助时间长,且为钻镗加工,镗加工的方式没有车削加工效率高。很明显,对于阀类等圆周回转零件,车床加工效率优于加工中心。

3 工艺法兰方案的弊端

工艺法兰方案是为了解决车床加工过程中的装夹问题,但工艺法兰的存在会增加铸钢阀门的局部壁厚,在铸造过程中存在热节现象,不同壁厚之间存在收缩率的不同,进而会导致铸钢热节区域产生气孔、缩松等内部缺陷的概率增加,不利于产品质量的保证;同时因工艺法兰与阀体颈部存在厚度差不利于射线探伤,影响射线探伤的评片结果。

工艺法兰方案还额外有铸件重量的增加和最终去除工艺法兰带来的加工成本增加,这些都是无用的成本增加,显然都是其弊端所在。

表1 DN250/PN100铸钢阀体的加工成本与效率对比表

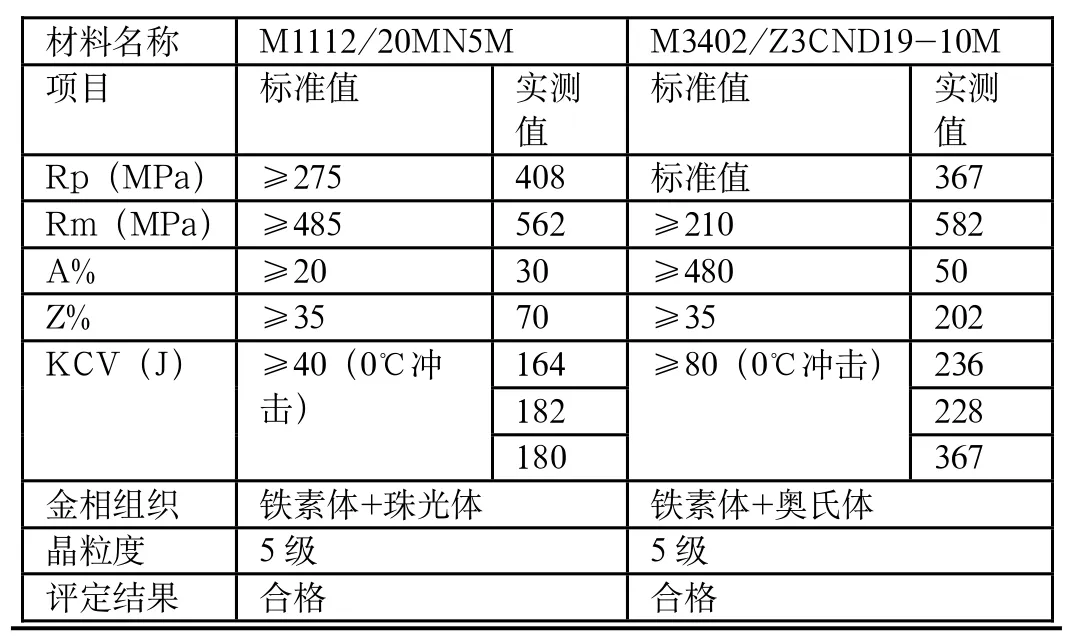

表2 金相与力学试验结果

4 焊接临时性附件

工艺法兰方案有一系列的弊端,因此我们探讨使用其它代替方案的可行性。首先想到的当然是焊接一个工艺法兰作为工艺装夹方案。全圆周焊接工艺法兰的焊接量很大,焊接变形和焊接热影响的评估都非常困难,从车床的装夹我们知道,工艺法兰方案中受力的装夹部位,其实只是3至4个部位,因此,我们就想到了仅焊接几块工艺压紧块的方案(见图2)。

工艺压紧块是在阀体铸造成形后再焊接在阀体上的,铸造时热节现象不复存在,对产品质量的保证非常有利;同时消除了阀体端部的厚度差,有效提高了射线探伤的评片质量。

工艺压紧块的强度校核是力学上很轻松的内容,此处不再赘述。

5 可行性分析

在保证产品质量的情况下,验证替代方案“焊接工艺压紧块方案”的可行性,才能将其转化为实际生产力,从而减少材料成本,提高产品加工效率。

焊接工艺块本不是一个新鲜事物,其应用历史是伴随着管道焊接施工的历史同时存在的,在管道施工中,大量地采用了焊接这种临时性附件(我们习惯称之为工艺块)的方法来实现管道的吊运、对正和焊接需要。

那么,在重要程度很高的核电阀门中,能不能焊接临时性附件呢?我们查阅了核电标准,RCC-M规范中将焊接在管道上的这些附件分为永久性附件和临时性两种,在S7420中进行了详细的描述。我们焊接的工艺压紧块就是其中的临时性附件,其作为阀门加工过程中的工艺需要而焊接在阀门上,在最后产品成形时去除。

长期的管道施工应用经验和RCC-M规范的详细规定使我们相信,只要采取规范的操作办法,这些临时性附件的使用将能够保证产品质量,满足生产需要。

6 工艺评定

为了使得工艺压紧块的焊接和焊后处理满足RCC-M的要求并按规范方法操作,并严格保证产品质量,我们通过对产品焊前、焊后的机械性能、外部和内在材料质量的检查来检验其可行性。

这些检查的内容包括:

(1)检查焊后焊接区域材料的机械性能是否满足标准要求,这包括拉伸试验和冲击试验。

表3 去除工艺压紧块区域的射线探伤结果

表4 去除工艺压紧块区域的渗透、磁粉探伤结果

(2)检查焊后焊接区域和其它未焊接区域的金相组织的是否存在不同。

(3)检查焊后焊接区域的外观质量和内在质量的无损检测结果是否满足标准要求。

满足RCC-M要求的规范操作方法包括:

(1)按S7423的要求采用与产品焊缝相同的焊接工艺评定;

(2)工艺压紧块的焊接按照经过评定的焊接方法进行,并按规定进行相同的焊前预热或焊后热处理;

(3)焊接在最终热处理前进行;

(4)工艺压紧块的拆除只允许使用机械加工方法去除,严禁使用热切割方法;

(5)工艺压紧块拆除后按S7426规定进行渗透探伤检查。

6.1 工艺评定试验对象

为了使试验结果具有代表性,我们选取两批核电闸阀阀体作为试验对象,一批为碳素钢阀体(材料M1112/20MN5M),一批为奥氏体-铁素体不锈钢阀体(材料M3402/Z3CND19-10M),这两种材料是目前压水堆核电阀门铸钢阀体的两种主要材料。工艺压紧块采用与阀体材质相同的材料。

6.2 评定措施

6.2.1 评定材料内、外部质量

阀体母材焊接工艺压紧块工艺评定试验程序,试验程序流程图见图3,图中PT对碳素钢是PT和MT同时进行。

6.2.2 评定金相组织与力学性能

我们通过在与试验阀体等厚度的工艺试棒上焊接三工艺压紧块工艺评定试验来验证焊接过程对材料的金相与力学性能的影响。

(1)准备同材质的试块进行金相与力学性能模拟。

(2)将工艺压紧块分别焊接在相对应的试棒的中间位置上,并与其对应的阀体母材一起同炉热处理。

(3)再镗去焊接的工艺压紧块子,去除工艺压紧块子禁止使用热加工方式,只允许采用冷加工方式。

(4)镗去工艺压紧块的试棒部位按相应材料标准进行金相分析,并出具报告。

(5)镗去工艺压紧块的试棒按标准加工成试样并按相应材料标准进行拉伸试验和冲击试验。

6.3 工艺评定结果

经过严格的工艺评定过程,数据显示,按照规范操作方法开展的工艺压紧块焊接和去除,作为焊接母材的铸钢阀体本身机械性能、金相组织、外观和内在无损检测都能够很好地满足RCC-M规范的要求,说明产品质量得到了有效的保证。具体结果见表2、表3和表4。

6.4 成本分析

DN250口径核电对焊连接铸钢阀门,焊接工艺压紧块方案比工艺法兰方案的成本约单台节省2400元的成本,这些成本包括了材料的成本、机加工成本、焊接成本、检测成本等,显然经济效益还是非常明显。

7 结语

通过工艺评定的开展,我们可以得出结论:采用焊接工艺压紧块的工艺方案代替落后的工艺法兰方案具有技术可行性,可以保证产品质量,符合RCC-M规范的临时性附件要求,可以应用在核电对焊连接铸钢阀门的制造过程中,用于解决其车削加工的装夹问题,从而比加工中心更高效地开展阀体类回转体零件的加工。

[1]RCC-M压水堆核岛机械设备设计和建造规则[S].

任利杰(1981—),男,江苏人,工程师,研究方向:核电阀门制造工艺研究及质量保证。