手机盖注射成型工艺方案的设计

★陈 伟 ★陈 丹(广东科技学院)

手机盖注射成型工艺方案的设计

★陈 伟 ★陈 丹

(广东科技学院)

【摘要】注射成型是塑料成型的一种重要方法,它主要适用于热塑性塑料的成型,可以一次成型形状复杂的精密塑件。本设计是以设计手机后盖注塑模具的相关知识作为依据,设计了浇口类型及型腔数目,并对注塑机进行了选择和校核。

【关键词】手机盖;注射模;成型工艺;注塑机

注射模、塑料原材料和注射机通过注射成型工艺联系在一起。注射成型工艺的核心问题就是采用一切措施以得到塑化良好的塑料熔体,并把它注射到型腔中去,在控制条件下冷却定型,使塑件达到所要求的质量。注射机和模具结构确定以后,注射成型工艺条件的选择与控制便是决定成型质量的主要因素。本文对手机后盖的注射成型主要工艺进行了设计。

一、注射成型工艺过程分析

根据塑件的结构、材料及质量,确定其成型工艺过程为:

第一步:为使注射过程顺利和保证产品质量,应对所用的设备和塑料作好以下准备工作。

(一)成型前对原材料的预处理

根据注射成型对物料的要求,检验物料的含水量,外观色泽,颗粒情况并测试其热稳定性,流动性和收缩率等指标,对原材料进行适当的预热干燥,ABS材料吸水率极低,成型前一般不必进行干燥处理。如有需要,可在70~80℃下干燥2~4h。

(二)料筒的清洗

在初用某种塑料或某一注射机之前,或者在生产中需要改变产品、更换原料、调换颜色或发现塑料中有分解现象时,都需要对注射机(主要是料筒)进行清洗或拆换。

柱塞式注射机料筒的清洗常比螺杆式注射机困难,因为柱塞式料筒内的存料量较大而不易对其转动,清洗时必须拆卸清洗或者采用专用料筒。对螺杆式通常是直接换料清洗,也可采用对空注射法清洗。

(三)脱模剂的选用

脱模剂是使塑料制件容易从模具中脱出而敷在模具表面上的一种助剂。一般注射制件的脱模,主要依赖于合理的工艺条件与正确的模具设计。在和产上为了顺利脱模,常用的脱模剂有:硬脂酸锌,液体石蜡(白油),硅油,对ABS材料,可选用硬脂酸锌,因为此脱模剂除聚酰胺塑料外,一般塑料都可使用。

(四)注射成型过程

完整的注射过程表面上共包括加料、塑化、注射入模、稳压冷却和脱模几个步骤,但实际上是塑化成型与冷却两个过程。

第三步:制件的后处理

注射制件经脱模或机械加工后,常需要进行适当的后处理,目的是为了消除存在的内应力,以改善和提高制件的性能及尺寸稳定性。制件的后处理主要有退火和调湿处理。该塑料制件材料为ABS,就采用退火处理1~3小时。

二、浇口种类的确定

注射模的浇注系统是指模具中从注射机喷嘴开始到型腔为止的塑料流动通道。其作用是将塑料熔体充满型腔并使注射压力传递到各个部分。浇注系统设计的好坏对塑件性能、外观及成型难易程度影响很大。它由主流道、分流道、浇口及冷料穴组成。其中浇口的选择与设计恰当与否直接关系到制品能否完好的成型。

由于本设计中手机盖外表面质量要求一般,所以选用侧浇口形式。侧浇口前后两端存在较大的压力差,可较大程度地增大塑料熔体的剪切速率并产生较大的剪切热,从而导致熔体表面粘度下降,流动性增加,有利于型腔的充填,因而对于薄壁塑件以及诸如聚乙烯、聚丙烯等表面变化敏感的塑料成型有利,但不利于成型流动性差及热敏性塑料,也不利于成型平薄易变行及形状复杂的塑件。

三、型腔数目的确定

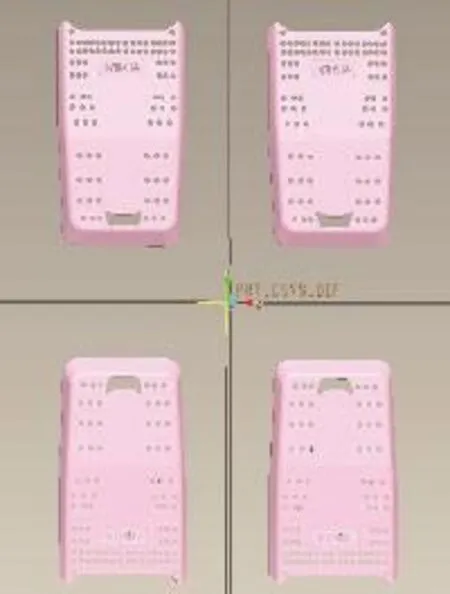

因为本设计中采用侧浇口,且塑件的薄壁适合,一次注塑4个同样的手机盖,为保证一次加工过程中各种参数均衡,利于配合使用,提高塑件成功概率,并从经济型的角度出发,节省生产成本和提高生产效率,采用一模四腔,如图1所示。

图1 型腔布局图

四、 注射机的选择和校核

由于采用一模四腔,需要至少注射量为16cm3,再根据工艺参数(主要是注射压力),综合考虑各种因素,选定注射机为XS-Z-30。注射方式为柱塞式。合模方式:液压—机械式

五、注射量的校核

模具设计时,必须使得在一个注射成型的塑料熔体的容量或质量在注射机额定注射量的80%以内。校核公式为:

nm1+m2≦80%m

式中n——型腔数量,m1——单个塑件的体积(cm3),m2——浇注系统所需塑料的体积(cm3)

本设计中:n=4m1=3.91cm3m2=5.11cm3m=30cm3

nm1+m2=4×3.91+5.11=20.33≤80%×30注射量符合要求

六、塑件在分型面上的投影面积与锁模力的校核

注射成型时塑件的模具分型面上的投影面积是影响锁模力的主要因素。如果这一数值超过了注射机所允许的最大成型面积,则成型过程中会出现涨模溢料现象,必须满足以下关系。

nA1+A2<A

式中A1——单个塑件在模具分型面上的投影面积,A2——浇注系统在模具分型面上的投影面积A——注射机允许使用的最大成型面积

n=2A1=13.57cm2A2=3.38cm2A=90cm2

nA1+A2=4×13.57+3.38=55.52<90投影面积符合要求

注射成型时为了可靠的锁模,应使塑料熔体对型腔的成型压力与塑件和浇注系统在分型面上的投影面积之和的乘积小于注射机额定锁模力。即:

(nA1+A2)P 式中:P—塑料熔体对型腔的成型压力(MPa),F—注射机额定锁模力(N) 在此取P=18MPa,(nA1+A2)P=3052×3052×18=54936<250000N锁模力符合要求 本文对注射成型的手机盖塑件进行了注射成形工艺的设计,选择了侧浇口和一模四腔的模具结构,选择了型号为XS-Z-30的注塑机,并且对注射量和锁模力进行了校核,符合制品的成型要求。 参考文献: [1]黄虹.塑料成型加工与模具[M],北京:化学工业出版社,2003. [2]黄锐.塑料工程手册下册[M],北京:机械工业出版社,2005. [3]黄锐.塑料成型工艺学第二版[M],北京:中国轻工业出版社,1997. (上接第116页)七、结语