离心式压缩机轴向振动故障分析及处理

王同庆,陈宏辉,刘荣福,贾厚林,唐 军,张 斌

(中国燃气涡轮研究院,四川江油 621703)

0 引言

压缩机由于其转子系统的复杂性,支撑条件的特殊性和存在多种非线性因素影响,在工作中经常会出现各种故障[1]。用于气源设备中的离心式压缩机组存在支撑端轴承座轴向振动严重超标的故障,支撑端轴承座水平、垂直方向振动值超过允许值的十多倍。对故障问题分析,最终决定从减小激振力和增加轴承座轴向刚度两方面着手。处理后的机组,振动明显减小,机组运行状态良好,同时也验证了所选检修方法的合理及有效性。

1 故障问题介绍及分析

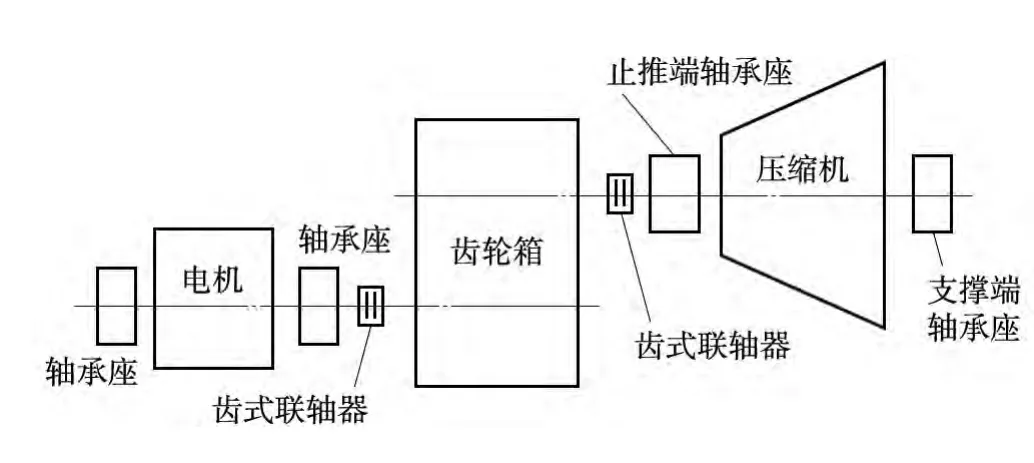

故障机组由驱动电机通过齿轮箱增速后驱动,其中电机与齿轮箱、压缩机与齿轮箱都是由齿套式联轴器连接。齿套式刚性连接结构,对于轴系对中精度提出了更高的要求,增加了轴系的调整难度。压缩机支撑端与止推端轴承座由螺栓连接在独立底座上。压缩机组轴系简图见图1。

图1 故障机组轴系简图

1.1 检修前振动情况分析

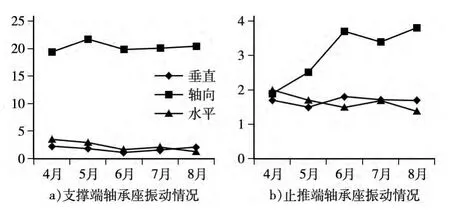

故障机组检修前,齿轮箱和电机运行状态较好,各向振动水平都保持在2.8 mm/s以下,故障主要体现在压缩机支撑端轴承座轴向振动严重超标这一问题上。故障机组检修前稳定状态下压缩机支撑端和止推端轴承座振动情况见图2。

从机组的历史运行数据看,检修前支撑端轴承座在垂直和水平方向振动情况良好,均值维持在2.5 mm/s左右,但其轴向振动值最大值在稳定工况下高达22.5 mm/s,振动值是垂直和水平方向振动值的10倍左右;止推端轴承座轴向振动虽然较垂直和水平方向偏高,最高达3.8 mm/s,但维持在允许范围内。

图2 故障机组检修前压缩机轴承座振动情况

压缩机支撑端和止推端轴承座轴向振动都较垂直和水平方向高,可能是由轴向激振力偏大所导致的;从支撑端轴向振动远大于止推端轴向振动这一情况看,支撑端轴承座可能存在轴向刚度不足的缺陷。

1.2 机组拆检及原始配合参数测量

在对机组进行全面的检修工作之前,进行了机组的拆检工作机组以及对原始配合参数进行了测量。

机组第二级转子进口叶片的第一个铆钉损坏,叶片在铆接处出现裂缝,并有横向撕裂趋势;由于磨损导致的大部分气封、油封左右侧间隙不一致且严重超差;隔板中分面间隙在0.45~1.4 mm,间隙超标;压缩机与齿轮箱对中存在超差;转子叶片撕裂,增加了转子的动不平衡量,进而导致激振力变大;气封和隔板间隙超标增加了级间串气量,在一定程度上增加了轴向激振力;此外径向对中和轴向对中的超差也带来了额外的激振力,尤其是轴向对中的超差在一定程度上可能引起机组轴向振动的增加。

2 机组检修方案及实施

2.1 减小激振力

从机组拆检及原始配合参数测量的结果看导致转子激振力偏大的因素有:转子叶片撕裂导致的转子动不平衡量的增加;气封的磨损以及隔板间隙过大引起的级间串气导致的轴向激振力增加;压缩机与齿轮箱对中超差导致的激振力增加。

采取相应处理措施:对撕裂的转子叶片及对角叶片进行挖除打磨处理,并进行动平衡处理;对间隙超差的气封进行照配更换;根据压缩机隔板中分面各位置的间隙值,在下壳体隔板处铺直径1.8 mm或直径2.5 mm的铅丝并涂黄油固定,以减小级间漏气量;对压缩机与齿轮箱的对中参数按要求进行调整。

2.2 增加轴承刚度

DA1000压缩机组轴承座为独立支撑结构,在安装合理的情况下,轴承座的刚度满足机组运行要求。由于地震给机组基础带来不可恢复性变形,基础变形、强度下降,在一定程度上导致了轴承座刚度下降;鉴于现场施工条件和检修周期的限制,不具备对轴承座基础加固处理的条件。只能从两个方面着手,检查压缩机轴承座是否自身存在缺陷,如地脚螺栓是否有松动等;调整好轴承压盖与上瓦背的过盈量配合。

经检查,机组轴承座自身结构完好,不存在缺陷;机组支撑端轴承座有一颗地脚螺栓松动,对其进行紧固处理。在恢复轴承端轴瓦时,将轴承压盖与上瓦背的接触面研磨至要求;并且通过增减上瓦背部的调整垫片将轴承压盖与上瓦背的过盈量调整为要求的偏上限值,以保证运行过程中由于轴承初始安装不当或长时间运行后,轴承压盖与上瓦背之间的紧力丧失而致使轴瓦松动而导致的振动超标问题。

3 检修效果

检修后调试运行额定工况稳定状态下止推端和支撑端轴承座振动情况见图3。

图3 机组第一次检修后轴承座振动情况对比

机组经过针对性的检修处理后,在满载荷稳定工况下其支撑端轴向振动由检修前的22.5 mm/s降至12.9 mm/s,检修效果明显;支撑端垂直振动值变化不大,维持在良好的振动范围内,但水平方向振动较检修前稍有增大,最大值达5.2 mm/s。止推端在检修后轴承座各向振动都有所增加,虽然都维持在允许范围内但增加量较明显,尤其是轴向和水平方向,其中轴向由检修前的3.8 mm/s增至6.7 mm/s、水平方向由检修前的2 mm/s增至4 mm/s。

调试运行后对机组压缩机的轴承进行了拆检工作,检查初次运行后各轴瓦的磨损情况;考虑到止推端轴承各向振动较检修前增加,怀疑可能由于该处轴承回装不良而导致了振动增加;经过拆检处理后调试,止推端轴承座各向振动降低至检修前的振动水平,问题得到处理。

后续的调试中发现,支撑端轴向振动较拆检前明显加大,且轴向振动值在稳定工况下有随着运行时间增加而增加的趋势;在对支撑端轴承进行拆检恢复的后续调试中,发现机组支撑端和止推端各向振动都较之前振动有所增加;且机组支撑端轴向振动恶化最为明显,最差达到25.4 mm/s,较检修前状态更差。为了找到导致压缩机支撑端轴向振动恶化的原因,对机组进行了全面的振动测试分析。

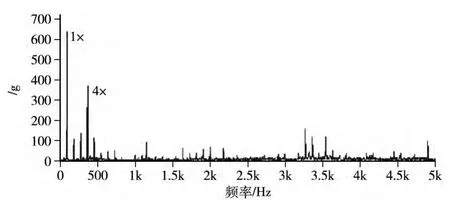

图4频谱显示,导致压缩机支撑端轴向振动主要以1倍频为主,推断是压缩机转子在经过两次调试后发生了不平衡量的变化。对于4倍频,经分析是由于撕裂转子叶片部分切除处理后导致的气动激振力,是无法处理消除的;因此故障问题的处理从1倍频处理着手。经过分析决定对压缩机转子进行动平衡处理,发现转子的原始不平衡量较上次动平衡后发生了很大变化;经过处理后转子的动平衡精度达G0.4等级。经过第二次转子动平衡后,机组调试运行额定工况稳定状态下,止推端和支撑端轴承座振动情况见图5。

图4 压缩机组支撑端轴向振动频谱图

图5 转子动平衡处理后振动情况对比

从动平衡处理后机组调试运行结果看,动平衡后激振力的减小,使支撑端轴向振动由动平衡前的25.4 mm/s降低到平均水平9 mm/s左右(工况不同振动维持在6.3~12.8 mm/s),能够满足运行要求(按照ISO 3945要求,尚可振动范围为11.2~18 mm/s),检修效果明显;止推端轴承座振动维持在良好的振动范围内(各向振动最大值≤4 mm/s)。

4 结束语

压缩机在正常运转工作时,其转子系统振动稳定在合理的范围内;当压缩机有故障出现时,会表现为压缩机轴系振动的增加。压缩机运行时关注轴承座水平、垂直方向振动的同时其轴向振动也不容忽视。对于压缩机组轴向振动故障可以根据故障特征从减小轴向激振力和增加轴承座刚度两方面综合考虑,以达到事半功倍的检修效果。此外在机组检修过程中,轴承回装不良,会在一定程度上导致轴承座振动增加。在机组故障诊断过程中,综合振动测试分析结果和机组自身特性,可以提高机组故障诊断的效率和精确度。

[1] 孟光.转子动力学研究的回顾与展望[J].振动工程学报,2002,(1):1-14.

[2] 袁凤华.压缩机滑动轴承常见振动故障的分析及处理[J].风机技术,2004.