树型微通道换热特性数值研究

钟崇嵩

(上海雪森林制冷设备有限公司,上海海港大道1550号201306)

0 引言

随着芯片的集成度和性能不断提高,电子设备趋向大功率、微型化发展。现有芯片级的热流密度已高达100 W/cm2,当芯片温度过高时,其稳定性和效率都会下降。风冷和传统液体冷却技术已无法满足日益增长的散热需求,散热问题已经成为制约电子工业发展的主要因素之一。

单层微通道换热器由Tuckerman和 Pease[1]于1981年提出,近年来,它已广泛应用于大规模集成电路和微机电系统的冷却。众多学者已对微通道内流体流动和换热特性做了一系列的数值计算[2-9],单层微通道换热器具有结构简单、单位体积散热效率高等特点[10],但也存在压降大、消耗泵功过高、沿通道温度分布均匀性差等缺点。

Vafai和Zhu[11]首次提出具有逆流结构的双层微通道换热器,研究表明,它能显著减小沿通道的温差,相比单层微通道,它具有更好的换热性能,更适合作为高热流密度电子芯片的冷却装置。Chong等[12]构建了双层微通道的数值模型,采用热阻网络评价了微通道的换热性能。Xie等[13]对比了单、双层微通道的换热特性,结果表明双层微通道具有较高的冷却速度,而且具有较低的压降。Hung等[14]采用三维数值模拟对换热器材料、冷却剂种类、通道截面积和几何形状进行了研究。徐尚龙等[15]研究了平行结构、网格结构、螺旋结构和树型结构的单层微通道拓扑结构对电子芯片散热效果的影响,结果表明树型微通道有最好的换热效果。

本文对比了树型单、双层微通道换热器的换热特性,并设计了三种双层树型微通道换热器:根据冷却流体流动方向不同分为顺流、逆流、交叉流型。通过研究其热流耦合场,对比了微通道内冷却流体不同流动方式对冷却效果的影响,为芯片冷却用微通道的设计制作提供一定的理论指导。

1 计算模型

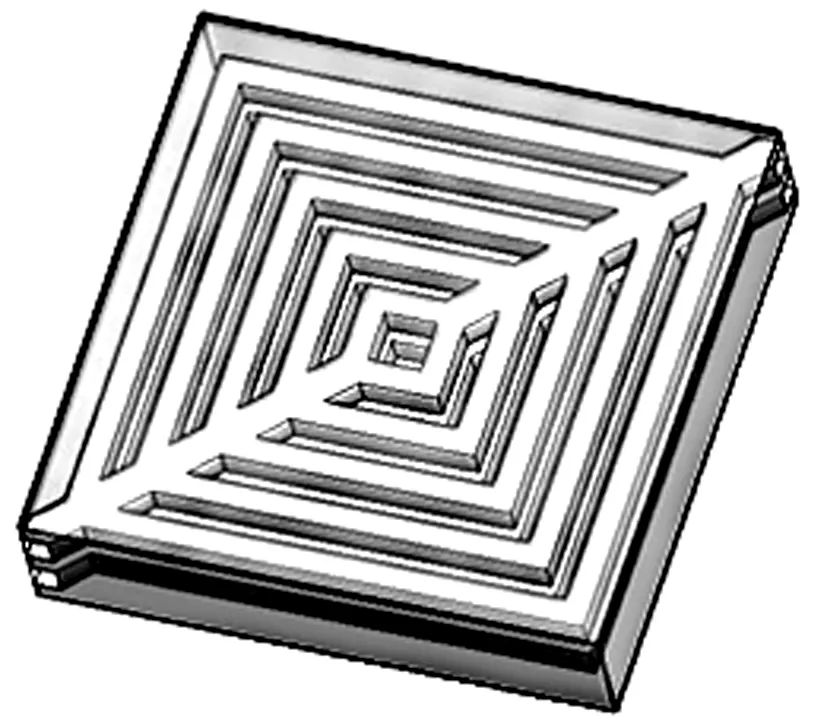

树型微通道换热器结构示意图如图1所示,各级分支与主干道夹角45°,顺流和逆流时主干道平行,交叉流时上下层主干道呈90°,微通道截面均为矩形且深度相同。微通道的换热效果与基底和冷却液体的材料有关:高导热系数的基底和高比热容低粘度的冷却液体可以增强微通道的换热效果,所以本文选铜作为基底材料,去离子水作为冷却液体,其热物性参数如表1。

图1 双层树型微通道结构示意图Fig.1 Double-layer tree-shaped microchannel

表1 材料的热物性参数Table 1 Thermal physical parameters of the material

树型微通道换热器的尺寸为:11 mm×11 mm×1 mm,通道高度0.6 mm,宽度0.5 mm,盖板高度0.4 mm。三种流动方式下,冷却流体入口条件相同:温度 Tin=293 K,速度 uin=0.5 m/s。

假定所有通道有相同的边界条件,上表面绝热,下表面具有均匀的热通量qw=5×105W/m2,忽略空气自然对流换热和辐射换热,流动状态为层流且流动过程中不会发生相变。为简化问题,做如下假设:

1.流动流体为不可压缩液体。

2.忽略重力效应和辐射传热。

3.冷却液体和微通道具有固定的物性参数。

4.忽略流动过程中的粘性耗散。

控制方程如下:

固体能量方程:0=ks∇2Ts

边界条件如下:下层冷却流体入口速度uin1和温度Tin1,上层冷却流体入口速度uin2和温度Tin2,出口压力恒定;热流和温度连续,流动过程充分发展,固体和流体界面无滑移。

其中Dh为水力直径。Re=318.02,故采用层流模型。

2 温度场分析

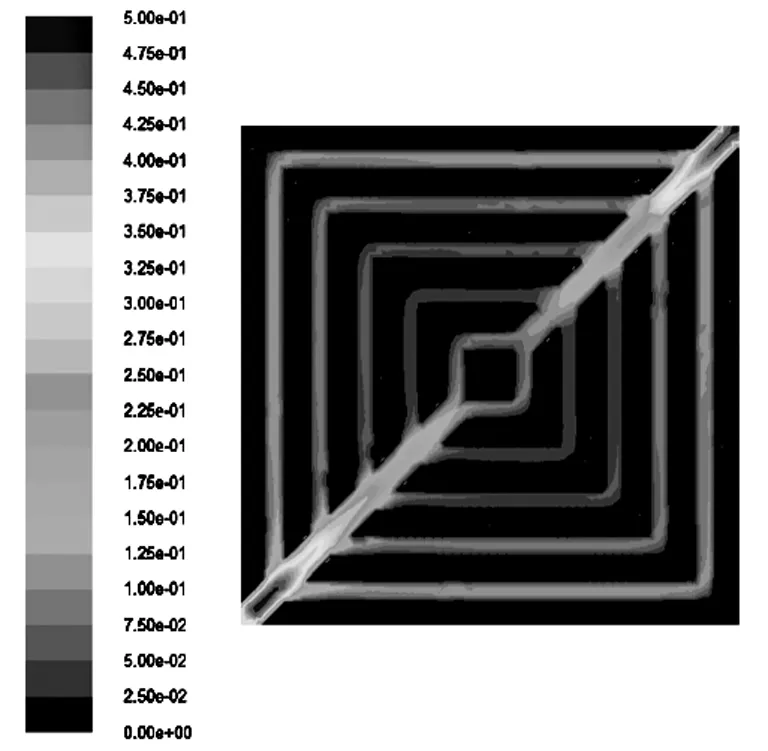

在ANSYSDesign Modeler中建立三维模型后划分网格,节点数为71694个。在FLUENT中选用层流稳态模型,通过数值计算发现:单层树型微通道底面最高温度为375.65 K,双层树型微通道最高温度顺流336.53 K,逆流 333.97 K,交叉流 335.65 K。可见双层树型微通道可显著降低芯片最高温度、增强冷却效果。单层树型通道的冷却流体速度分布及温度分布云图如图2和图3所示。

图2 冷却流体速度分布Fig.2 Velocity distribution of coolant

图3 单层树型微通道温度分布Fig.3 Temperature distribution of single-layer MCHE

双层树型微通道采用三种不同流动方式时底面温度区间所占比例如图4所示。

顺流和逆流时底面温度低于60℃的部分所占比例分别为64.89%和64.56%,高于60℃所占比例分别为35.11%和35.44%,而交叉流底面温度高于60℃的部分所占比例为60.54%,低于60℃部分所占比例为39.46%。由于微通道底面与被冷却芯片接触,可认为微通道底面温度近似于芯片温度。交叉流时底面高于60℃所占比例较顺流和逆流高,冷却效果较差。顺流和逆流时底面温度区间所占比例近似,但是逆流时的最高温度比顺流时低2.56℃,故双层树型微通道采用逆流的方式具有最好的冷却效果,其上下两层微通道的温度分布云图如图5所示。

图4 三种流动方式底面温度区间所占比例Fig.4 Bottom temperature ratio of MCHE with different flow mode

图5 微通道逆流时上下层温度分布Fig.5 Temperature distribution of counter flow

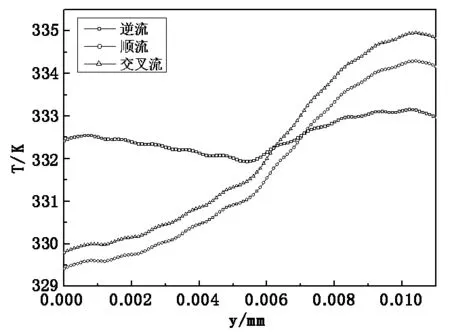

树型微通道三种流动方式底面中部沿y方向的温度分布如图6所示。

图6 三种流动方式底面中部温度分布Fig.6 Mid-bottom temperature distribution of MCHE with different flow mode

顺流和交叉流底面中部沿y方向的温度分布均呈逐渐升高趋势,而逆流时温度分布较均匀,温差明显小于顺流和交叉流。结合微通道底面温度区间所占比例可见,逆流时底面温差最小,温度分布均匀,且其中心部分具有较低温度。

4 结论

本文建立了三维树型微通道换热器模型,对比了单、双层微通道的冷却效果,并分析了双层微通道冷却流体在三种不同流动方式:顺流、逆流、交叉流条件下的热流耦合场。结论如下:

1.双层树型微通道的最高温度比单程树型微通道低40℃左右,所以用于冷却芯片时应尽可能选用双层微通道换热器。

2.双层树型微通道内的冷却流体在顺流、逆流及交叉流方式中,逆流时具有最低温度,底面64.56%的区域温度低于60℃,温度分布较均匀且中心部分温度最低,有效改善了一般换热器散热不均而造成的中心部分温度过高的问题。

[1]TUCKERMAN D B,PEASE R F W.High-Performance Heat Sinking for VLSI[J].IEEE Electron Device Letter,1981,2(5):126-129.

[2]HUSAIN A,KIM K Y.Optimization of a microchannel heat sink with temperature dependent fluid properties[J].Applied Thermal Engineering,2008,28(8/9):1101-1107.

[3]MANSOOR M M,WONGK C,SIDDIQUE M.Numerical investigation of fluid flow and heat transfer under high heat flux using rectangular micro-channels[J].International Communications in Heat and Mass Transfer,2012,39(2):291-297.

[4]CHAI L,XIA G D,ZHOU M Z,et al.Numerical simulation of fluid flow and heat transfer in a microchannel heat sink with offset fan-shaped reentrant cavities in sidewall[J].International Communications in Heat and Mass Transfer,2011,38(5):577-584.

[5]XU J L,SONG Y X,ZHANG W,et al.Numerical simulations of interrupted and conventional microchannel heat sinks[J].International Journal of Heat and Mass Transfer,2008,51(25/26):5906-5917.

[6]XIE X L,LIU Z J,HE Y L,et al.Numerical study of laminar heat transfer and pressure drop characteristics in a water-cooled minichannel heat sink[J].Applied Thermal Engineering,2009,29(1):64-74.

[7]CHEIN R,CHEN J.Numerical study of the inlet/outlet arrangement effect on microchannel heat sink performance[J].International Journal of Thermal Sciences,2009,48(8):1627-1638.

[8]CHONG SH,OOI K T,WONG T N.Optimisation of single and double layer counter flow microchannel heat sinks[J].Applied Thermal Engineering,2002,22(14):1569-1585.

[9]FOIL K,OKABE T,OLHOFER M,et al.Optimization of micro heat exchanger:CFD analytical approach and multiobjective evolutionary algorithms[J].International Journal of Heat and Mass Transfer,2006,49(5/6):1090-1099.

[10]HUNGT C,YAN WM,LI WP.Analysis of heat transfer characteristics of double-layered microchannel heat sink[J].International Journal of Heat and Mass Transfer,2012,55:3090-3099.

[11]VAFAI K,ZHU L.Analysis of Two-Layered Micro-Channel Heat Sink Concept in Electronic Cooling[J].International Journal of Heat and Mass Transfer,1999,42(12):2287-2297.

[12]CHONG SH,OOI K T,WONG T N.Optimization of Single and Double Layer Counter Flow Microchannel Heat Sinks[J].Applied Thermal Engineering,2002,22(14):1569-1585.

[13]XIE G N,LIU Y Q,SUNDEN B,et al.Computational Study and Optimization of Laminar Heat Transfer and Pressure Loss of Double-Layer Microchannels for Chip Liquid Cooling[J].Journal of Thermal Science and Engineering Applications,2013,5:011004-1-011004-9.

[14]HUNG T C,YAN W M,WANG X D,et al.Optimal design of geometric parameters of double-layered microchannel heat sinks[J].International Journal of Heat and Mass Transfer,2012,55:3262-3272.

[15]徐尚龙,秦杰,胡广新.芯片冷却用微通道散热结构热流耦合场数值研究[J].中国机械工程,2011,22(23):2863-2866.