内压缩空分装置高、低压板式换热器配置讨论

潘 明,于德明,王 波

(中国空分设备有限公司,浙江杭州 310051)

国内煤化工装置工艺的多样性以及规模不断趋于大型化,与之匹配的内压缩空分装置亦随之产品形式多样化、规模等级大型化。至今“6万”~“10万”以及“10万”以上等级大型、特大型内压缩空分装置陆续投入使用或在设计、制造中。

本文仅就内压缩空分装置主要工艺设备,高、低压板翅式换热器(以下简称高、低压板式)设计、配置存在某些不足以及由此造成实际运行偏离设计工况进行一些分析讨论。以期引起空分制造厂家,设计者关注,找到更加合理的设计、配置方案。

1 目前国内大型内压缩空分装置高、低压板式配置方式

内压缩空分装置主换热器组一般由多个高压板式和多个低压板式分别并联组合而成。低压板式中,各换热流体工作压力都在0.6 MPa(A)以下,国内制造厂家已掌握成熟制造工艺,可以做到质量完全过关。高压板式中,有多股换热流体,工作压力达到4.0 ~9.8 MPa(A),甚至更高(因用户对产品规格要求不同,随之各换热流体压力等级也各不相同)。某些压力等级较高的高压板式,国内制造厂家还未完全掌握成熟制造工艺,特别是对大尺寸规格高压板式还做不到每个板式制造质量完全合格(时有补焊、堵焊、质量不稳定情况发生)。因此,对高压板式,空分制造厂家尤其是最终用户往往要求向国外专业制造厂采购,比如法国NORDON公司、美国CHART公司等厂家。

高、低压板式设计制造程序一般是由空分制造厂家专业人员提出高、低压板式技术参数一览表及技术要求,低压板式自行设计、制造。国外厂家则根据高压板式技术参数一览表和技术要求完成各换热流体传热学计算及结构设计,包括各换热流体换热翅片选型、通道排列等一系列内容在内的图纸设计,并完成制造、检验合格、运抵用户现场。

内压缩空分装置因流程、热平衡需要有一股换热流体一般是返流常压氮气(或是返流污氮气),同时出现在高、低压板式中参与换热。不同制造厂家在高、低压板式的设计过程中对同一种返流常压氮气在一定范围内是可以自行确定某些过程参数的。因此,两家不同的厂家在选择同一过程参数时,极可能是完全不一样的。这在高、低压板式设计原则上是正常的。

为进一步说明,下面以我司2011年成套川空厂两套“4万”等级内压缩空分装置的高、低压板式设计、配置为例进行说明。

2 “4万”等级内压缩空分装置高、低压板式配置

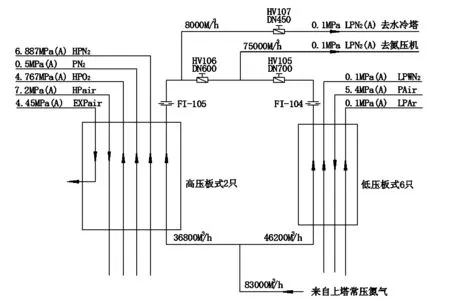

“4万”等级内压缩空分装置高压板式为美国CHART公司制造,低压板式为川空厂制造。用户现场高、低压板式各换热流体及常压氮气实际配置简图(据川空厂提供资料),见图1。

图1 “4万”内压缩空分实际配管示意图Fig.1 “40000”Internal compression air separation of actual piping diagram

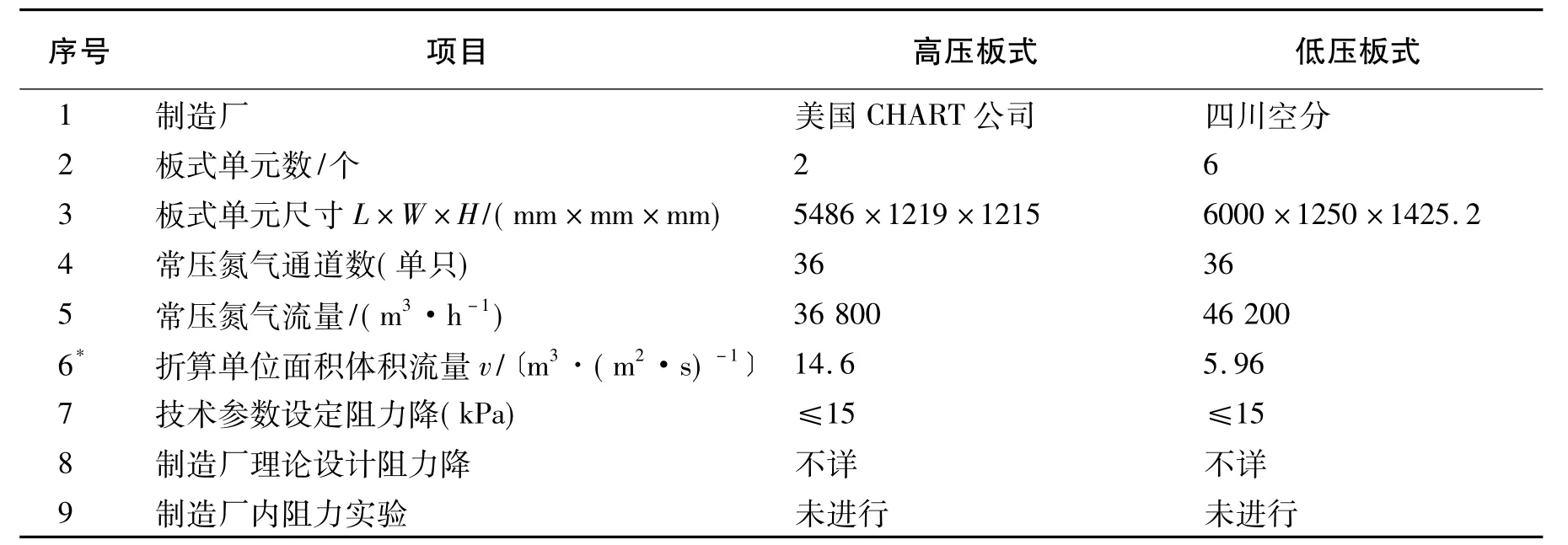

表1 高、低压板式厂家部分参数Table 1 High and low pressure plate manufacturer part parameters

图1中,仅标出高、低压板式中各换热流体、名称、工作压力。其中返流常压氮气0.1 MPa(A),通入高、低压板式流量分别为36 800 Nm3/h,46 200 Nm3/h。

根据CHART公司和川空厂提供的图纸(两制造厂部分参数不对外提供)以及笔者根据常规设计经验计算结果,见表1。

3 配置方案及对上塔精馏工况影响讨论

1.图1中,高、低压板式常压氮气单位面积体积流量分别为 V高=14.6 m3/(m2·s),V低=5.96 m3/(m2·s)。高压板式单位面积体积流量是低压板式的2.45 倍,即 V高/V低=14.6 ÷5.96=2.45。

这是因为不同制造厂家所选择过程参数不同而造成的,这在设计上是允许的。而且都满足设计给定阻力降≤15 kPa。但按图1配管后,高、低压板式返流常压氮气都对原设计流量产生严重偏流。

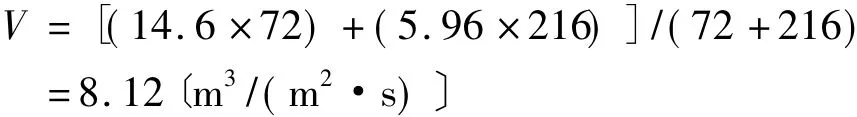

2.如图1配置,最佳运行状态是低压板式常压氮气出口阀HV105全开,高压板式常压氮气出口阀HV106和出口阀HV107全开。常压氮气在高、低压板式流量只可能是某一平均流量,即

该流速远远低于高压板式自定过程参数14.6 m3/(m2·s),且高于低压板式自定过程参数5.96 m3/(m2·s)。高、低压板式都偏离设计流量,高压板式严重偏少,低压板式则偏高。高、低压板式都达不到原设计热平衡及冷、热端温差要求。

3.对上述偏离设计工况的纠偏,原则上只能渐次关小常压氮气出低压板式出口阀HV105,尽量开大常压氮气出高压板式出口阀HV106和HV107(实际已全开状态),以使得更多的常压氮气进入高压板式。与此同时,相应调节(渐次关小)由上塔引出所有其它返流气体出冷箱对应控制调阀(包括返流污氮气调阀、返流粗氩调阀、上塔底部氧气旁通入污氮管道调阀)。

内压缩空分流程,当下塔各股液体(包括液氮、污液氮、液空)纯度、流量稳定节流进入上塔各相应精馏区段条件下,通过调节以上各调节阀是使得上塔各精馏区段

实际液汽比尽可能维持在原设计值的唯一手段。由空分精馏原理知道,上塔各精馏区段实际液汽比即L/V接近设计点的液汽比值是满足产品纯度达到设计要求且保证上塔氩馏分抽口处组分稳定在设计值范围内的必要条件。

通过以上调节,迫使返流常压氮气尽量地进入高压板式并满足设计流量36 800 Nm3/h要求,见图1。

以上操作最终结果是上塔实际操作压力趋于增高。本司成套两套“4万”内压缩空分装置上塔实际运行操作压力在58~62 kPa(G),大于一般正常操作压力38~42 kPa(G)。

4.一套大型空分装置是有各种设备、机组以及冷箱内一系列单元设备组合而成。实际运行过程是一个相互关联且相互影响的有机整体。随上塔实际操作压力的提高,最直接明显的是由上塔所有引出产品气体及其它返流气体带出冷箱的冷损增加,包括出冷箱返流气复热不足损失和出冷箱压力增高额外带走的所谓“压力损失”两部分,尤其是后者明显增加。实际上由于上塔操作压力的增高,对整个空分装置运行工况连带影响是多方面的,此处不展开讨论。

从空分原理知道,由于上塔操作压力的提高,由上塔引出冷箱各返流气体冷损增加都会使主空透的排压、增压机的排压都有不同程度的提高,同时要适当增加膨胀机的制冷量,因此,空分装置将在偏离原设计点工况下运行。

4 高、低压板式配置改善方法

1.对新建大型内压缩空分装置,采用混合式板式配置方案。即所有板式单元各换热流体都是一样的,因而规格也是一样的。同一流体在各单元体积流量也是一样的,因此,可认为所有混合式板式单元都是高压板式(都有相同的高压换热流体)。这就增加了制造困难。若采用国外订货则大幅增加制造成本。带来的优点是各股换热流体容易操作调节,混合式板式各单元热平衡、热端温差易于达到设计要求。

2.若新设计同样一套“4万”内压缩空分装置,仍采用如图1所示高、低压板式配置方式,由国外厂家制造高压板式,国内厂家自行制造低压板式组织生产。

空分装置流程设计、计算及主体设备制造厂家,例如川空厂在向国外厂家提供高压板式的技术参数一览表及技术要求时(如表1内容),除对返流常压氮气设定阻力降≤15 kPa外,还要额外限制制造厂家自定的高压板式中常压氮气设计过程参数g值大小。原则是高、低压板式自定过程参数值大小尽可能一致,或者限制高压板式常压氮气单位面积体积流量是低压板式单位面积体积流量的1.2~1.5倍(该比值需制造厂之间反复协调商定,以上仅为暂定值。该值和两制造厂的翅片制造质量、换热流体股数及流量、通道排列的匹配等因素以及制造厂传统习惯有关,影响因素较多,是综合考量提出的一个数值)。

依据上述原则,对现已投入运行的“4万”空分装置进行重新测算,表1中取 V高压/V低压=1.22,则高压板式的单位面积体积流量为

高压板式中常压氮气单位面积体积流量由原来的 14.6 m3/(m2·s)降低为 7.3 m3/(m2·s),由此高压板式单元的常压氮气通道数由36层增至72层,这样与低压板式的5.96 m3/(m2·s)数值较为接近。如图1配置后,高、低压板式常压氮气流量分配调节比较容易达到设计流量,上塔压力亦不会大幅提高。这时若高压板式单元数两只仍不变,则单元横截面尺寸变大。或者是增加高压板式单元数为三只,通过重新排列通道数后,横截面尺寸可能减小。两种方法虽都将使制造成本有所增加,但对长期运行的节能降耗仍是有利的。以上仅是作为一种对高、低压板式优化配置的思路探讨,供相关设计人员参考。

3.对本案两套“4万”等级内压缩空分装置现已安装好进入正常运行期,已经没有从设计源头上进一步改进的余地,为尽量降低上塔操作压力,可对高、低压板式管路系统进行一些改进,去掉一些阻力附件,加大高压板式出口管径尺寸,以减少沿程阻力损失,增加高压板式常压氮气流量,但效果不会很大。

去掉FI-104和FI-105两只流量孔板,增加去氮压机总管流量孔板。两套“4万”空分并网至总管网,管网系统容量大,压力稳定,这样对增加高压板式体积流量也是有利的。

以上为大型内压缩空分装置高、低压板式在不同制造厂设计生产过程,因返流常压氮气在不同制造厂选取的过程参数不同(相差较大),致使空分装置安装运行后上塔压力升高的原因进行了分析,以期引起国内空分制造厂家和设计者关注,不当之处,请指正。