基于组态王的现代物流模拟系统监控设计

罗慧芳,许清泉,秦 清

(常州工学院,江苏 常州 213002)

项目针对JDP2000物流模拟系统进行监控设计。设计要求界面形象,立体感强;准确监控物流系统的动作过程;物流系统硬件核心为PLC控制,由三菱FX2N作为控制器,系统软硬件设计能够按要求完成物件的装配和缓冲功能。根据物流模拟系统运行监控设计对界面的设计要求,运用组态软件制作界面,而界面中的画面则采用三维软件单独制作的方法。对物流模拟系统联机运行,实时监控,实现控制自动化。

1 软件确定及动画制作方案

工控组态软件集成了图形技术、人机界面技术、数据库技术、控制技术、网络与通信技术,使控制系统开发人员只需通过可视化的组态方式,完成监控程序设计。常用的组态软件:组态王、MCGS、WinCC、力控等。基于项目设计中对界面的要求比较高,并考虑运用三维设计软件制作现代物流模拟系统的三维模型,所以采用组态王。组态王能灵活运用其他软件所绘制的三维图像,作为动画,使画面更加形象,立体感更强。三维软件选用3DSMAX。

动画制作方案:用3DSMAX绘出现代物流模拟系统某单元中整个单元的三维画面,处理好每个相关的元件,将其连接或合并。经过上色,贴图,材质,渲染,将整个系统的动作制作成一幅动画,再将动画以一个完整画面的形式载入组态软件中去,这样制作多个画面。当软件得到PLC的信号时,切到相应的画面上去。这种方案灵活性较差,但是整个画面界面形象,立体感强,动作流畅。

2 3DSMAX基本画面设计

2.1 基本画面的制作

创造3DS MAX三维造型,从标准几何体到复杂三维模型,最常用的就是使用Modify命令面板对模型进行修改。使用修改器对物体进行修改,可实现对物体整体和局部的修改,并能随时对每一种修改器进行修改、删除以及改变修改器之间的顺序,从而获得满意的造型。另外,在Create命令面板的Geometry子面板的下拉列表框中选择Compound Objects选项,则可以在Object Type中选择不同的工具,这些工具可以通过多个物体来创建一个新的“复合”几何体模型。

利用以上的方法,根据每个单元的真实式样和尺寸比例绘制画面,就可以绘制出所需画面,以装配单元转盘的绘制方法为例:

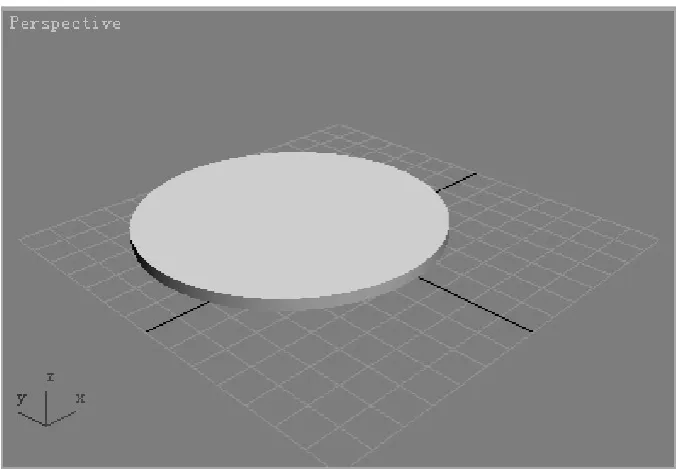

(1)在命令面板Create中选择Geometry,点击Cylinder,并拖动鼠标2次,画一圆柱体Cylinder1,在命令面板 Modify的Parameters中修改Cylinder1的半径及高度,设置其半径(Radius)为50,高度(Height)为4,圆面分段数(Side)64,绘制圆柱体如图1所示。

图1 圆柱体效果图

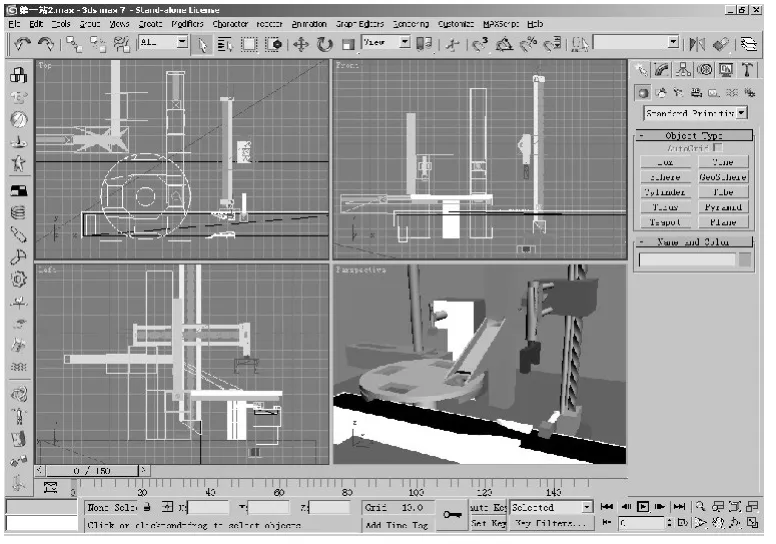

(2)转盘中有4个长方形的洞,要将其挖去,采用布尔运算:绘制一个长、宽、高分别为:25、16、10的长方形,将其移至圆柱体上长方形空洞所在的位置。使用(Align)按钮使其与圆柱体对齐。长方体放置到位后,进行布尔运算:点击选择布尔运算的第一物体——圆柱体,在命令面板Create的Geometry中选择Compound Objects,点击Boolean按钮,再点击ick Operand按钮,选择布尔运算的第二物体——长方体,即可做成转盘上的缺口形状,其他三个长方形的洞也是如此做法。制作完成的转盘如图2所示。

图2 转盘

其他部件绘制方法类似,绘制时注意各部分的大小、比例,以及它们之间的相对位置,并灵活运用3DS MAX中,对物体变形等的操作,使绘制出的图像更加立体、逼真、形象。绘制完成后的装配站界面如图3所示。

图3 装配站

2.2 画面的渲染

3DS MAX中,通过物体表面指定不同的材质和贴图效果来模拟真实的物体,这种方法称为渲染。任何效果只有经过渲染处理,才能显示出最佳的视觉效果。

1)赋予材质。所谓材质,即一些指定给物体表面的显示参数,使物体在渲染时显示出不同的外部特征。使用材质可以影响物体的颜色、表面光泽和透明度等特性。

以装配单元的传送带赋予材质为例:

(1)点击选择传送带,在英文状态下键入 M,出现Material Editor编辑对话框。

(2)选择一个材质球,对该材质球进行编辑,在Shader Basic Parameters下拉菜单中选择材质(Metal),在基本参数中,Specular Level:500,Glossiness:5,其他属性不变。

2)背景贴图。打开装配单元,在菜单栏—渲染(Rendering)—环境(Environment),弹出 Environment and Effects对话框,选择 Use Map,点击NULL,弹出 Material/Map Browser编辑对话框,双击(位图),打开导入的图片文件,设计中选用图片 WALL011,单击打开按钮后选定,背景的图像就贴好了。

3)渲染。在视图区选择Perspective视图,使其边框变成黄色,键入F10,在Common标签下面,改变 Output Size的大小,选择,点击(渲染)按钮,3DS MAX会渲染好所需的图片。

3 组态王监控设计

3.1 工程的建立

打开组态王,出现组态王工程管理器,点击新建,键入工程名:(1)装配单元,(2)缓冲单元;工程描述:现代物流模拟系统监控系统,完成工程建立,并将其设置为当前工程。

3.2 组态王与PLC的通讯

1)I/O设备的定义。组态王中的I/O变量与具体I/O设备的数据交换是通过逻辑设备名来实现的,当工程人员在组态王中定义I/O变量属性时,就要指定与该I/O变量进行数据交换的逻辑设备名。本系统控制设备PLC(三菱FX2N-64MR),与计算机相连的I/O设备。定义串口I/O设备的配置,由设备配置管理器完成。

双击工程管理器界面左侧目录树中的COM1,进行设置:数据位选择7;停止位1;通信方式RS422。新建逻辑设备,随导向进行设定。生产厂家:三菱;设备名称:FX2;通信描述:编程口;为设备键入逻辑名称:PLC,设备连接口为:COM1,完成设置。

2)I/O变量的定义。数据库是“组态王”的核心部分。在数据库中存放的是变量的当前值,变量包括系统变量和用户定义的变量。变量的基本类型有两类:内存变量、I/O变量。I/O变量是指可与外部进行数据交换的变量,数据交换是双向的、动态的。在“组态王”系统运行过程中,每当I/O变量的值改变时,该值就会自动写入下位机或其他应用程序;每当下位机或应用程序中的值改变时,“组态王”系统中的变量值也会自动更新。

在工程浏览器中左边的目录树中选择“数据词典”项,右侧的内容显示区会显示当前工程中所定义的变量。双击“新建”图标,弹出“定义变量”属性对话框。并对其进行编辑设置,以第一单元回转按钮为例,将其变量名定义为“回转START”;变量类型:I/O离散;连接设备:plc;寄存器:X034;数据类型:Bit;读写属性:只写。其他变量也类似。

3.3 监控界面的制作

单击工程浏览器工具条“MAKE”按钮或右键单击工程浏览器空白处从显示的快捷菜单中选择“切换到Make”命令,进入组态王“开发系统”。以装配系统的制作为例。

(1)标题栏的制作。选择目录树上的画面,新建,在工具箱中选择点位图,并使点位图覆盖整个画面,为该画面铺设背景;再以文本在画面上写“现代物流模拟系统监控系统——装配单元”。

(2)控制画面的制作。画面名称:控制;键入F2,打开图库管理器,在按钮图库中找出一个符合的按钮,加入画面中。还是以回转按钮为例:右击该按钮图标,选择动画连接,出现动画连接对话框,点击“按下时”命令语言连接,然后在命令语言框中键入:\本站点\回转START=1;\本站点\回转START=0;其他各按钮也依次加入,并输入命令语言。控制画面制作完毕。

(3)主画面的制作。主画面是整个监控系统的核心,也是整个监控系统的显示部分。创建一个新的画面,画面名称:动画。在工具栏中选择点位图,并在画面中拖动鼠标,使点位图覆盖整个画面,右键点击点位图,在菜单中选择从文件中加载,将之前做好的动画画面加载至点位图中;点击右键,选择动画连接,弹出动画连接对话框,在特殊栏中,点击隐含按钮,出现隐含对话框,并对其编辑。将条件表达式中键入对应变量,并判断其是否等于1,当其为1时,使该画面显示。依次载入所有画面,并使画面与相应变量连接。

(4)报警画面的制作。画面名称:报警;从图库管理器中提取四个指示灯,在指示灯的下方用文本标明:圆料故障、方料故障、提升故障、转台故障。右击指示灯,选择动画连接,将其与相应变量相连接。还可以将报警灯设置成为闪烁。

4 系统软件设计

4.1 装配站动作及程序流程

(1)动作流程。装配站首先由井式供料机提供方料,然后方料滑入转盘输送带的凹槽处。转盘输送带旋转180°,圆方料装配。在吸盘手工作完成装配后,转盘输送带再次旋转180°,原料从凹槽处落下,进入传送机构(带式),最后由机械臂工作将其移动到缓冲站。

(2)程序流程。确定运行方式,自动/手动。如果是手动操作:则按照手动工作流程进行操作。如果是自动运行状态,先确定是否具有报警信号,有则进行报警,无则启动系统。传送带启动,然后井式供料机工作,将方料放置在工位,推出方料后,转台回转,检测传感器状态,无误后进行加圆料(装配)过程。完成装配后,转台回转,方料落入传送带,确定方料已经到位,转台停转。传送带将原料传送至指定位置,机械臂工作运送至缓冲站。

4.2 缓冲站动作及程序流程

(1)动作流程。装配站进行货物的供给,由带式传送机将货物输送到A/B处库进料处,再由气动装料装置将货物移进斗式缓冲库。当堆垛单元需要货物时,移货装置将货物移至出料传送带,并通过出料传送带将货物送到堆垛站。斗式缓冲库的A库和B库可以通过面板上的按钮进行预选。

(2)程序流程。先确定是否有报警信号,如果有则报警,如果无则进入下一步。回参考点,确定仓库已经进入初始状态。然后确定运行方式,自动/手动状态。手动模式,则进行单步的运行。确定是A库进货还是B库进货,按钮面板上选择,如果选择的仓库已经货满而没有出货则启动警报,可以先出货再进货或者选择另一个仓库进行操作。选择后,传送带会将货物运送至相应的仓库进行入库操作。

在出货时也要选择个仓库进行出货处理,如果选择的仓库并没有货物储存则报警。可以先将货物入库后再出库也可以选择另一个有货物的仓库出货。出货后,货物由传送带运至堆垛站处理。

5 调试

5.1 硬件调试

在硬件调试的过程中,遇到不少问题:传感器的位置不佳,在原料经过传感器或者无物体经过时,传感器发出错误的信号;复位后,装置的位置不正确,导致启动后有运行错误;PLC的PG模块,不运行,失电不正常;电磁阀气管漏气导致气缸动作不正常。逐一解决。

5.2 软件调试

将PLC与计算机通讯测试。打开现代物流模拟系统,上电并恢复初始状态。在组态王中点击目录树设备里面的COM1,窗口中出现之前建立的设备名称:plc。右击,并选择“测试plc”,打开设备测试标签,任意输入一个线圈名称,点击添加按钮,将其添加至采集列表,可以添加1~3个作为测试用,添加好之后,点击读取按钮。若通讯成功,在变量值一栏中可读取线圈是打开或者是闭合;若显示通讯失败,检查连接线及通讯设置。

在起初的联机中,组态王与PLC的通讯失败,正确的通讯设置应该为:数据位选择7;停止位为1;通信方式为:RS422。“切换到VIEW”,进入组态王画面运行系统。打开画面,选择打开“标题”、“控制”、“报警”、“动画”四个画面,监控系统就能对现代物流模拟系统进行监控:点击控制画面中的按钮,物流模拟系统就会做出相应的动作;当物流模拟系统做出动作的时候,动画画面就会显示相应的动作;当物流系统的部分发生故障时,报警画面中相应的故障报警灯就会闪烁。

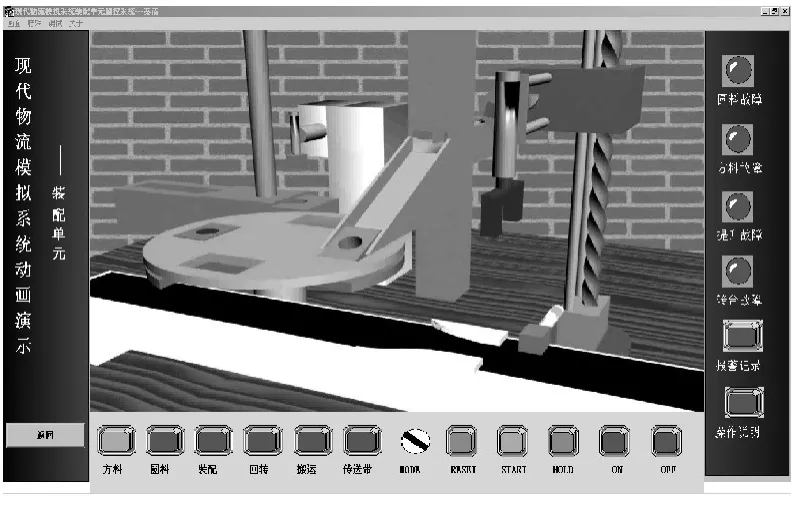

5.3 组态王监控调试效果

以装配站为例说明,下面是调试过程中的控制运行界面截图。

首先进入开机装配站启动界面(如图4所示),点击进入自动方式,系统自动完成装配过程:方料进入工位(如图5所示),方料指示灯亮;然后,旋转台旋转180度,到位停止,圆料装入方料中,进行装配;装配完成,工件放入传送带,由机械手臂搬运至缓冲站。完成装配站的监控操作。

图4 装配站启动界面

6 结语

本项目是江苏省大学生实践创新项目,结题时提供了完整的系统设计说明书、PLC控制程序及基于组态王设计的系统用户程序及联机调试效果图。从整个系统的硬件设计、PLC控制程序设计,到运用组态王监控设计,涵盖了电气控制、监控设计等主要工业控制技术,学生通过完成该项目,专业知识及综合应用能力得到学习和训练,并具有一定的工程运用能力。

图5 装配站方料进货界面

[1] 穆亚辉.组态王软件实用技术[M].郑州:黄河水利出版社,2012.

[2] 王红卫.3ds max 6三维建模与动画基础培训教程[M].北京:中国铁道出版社,2004.

[3] 李红萍.工控组态技术及应用—组态王[M].西安:西安电子科学技术出版社,2011.

[4] 史国生.电气控制与可编程控制器技术[M].3版 北京:化工工业出版社,2010.

[5] 童娜,杨帆.3ds max7完全征服手册[M].北京:中国青年出版社,2005.

[6] 潘焕,陈斌.3DS MAX 6三维设计全新教程[M].上海:上海科学普及出版社,2005.

[7] 苏云,潘丰,肖应旺.基于组态王与PLC的远程控制系统[J].电气自动化,2004,26(6):39-40.

[8] 董增文,徐健宁,刘国平.基于组态王模拟机电对象的PLC实验系统设计与开发[J].实验室研究与探索,2012,31(9):48-51.