燃烧器周边水冷壁管撕裂泄漏分析及处理

任 彬

(广州发展电力集团有限公司,广东 广州 510623)

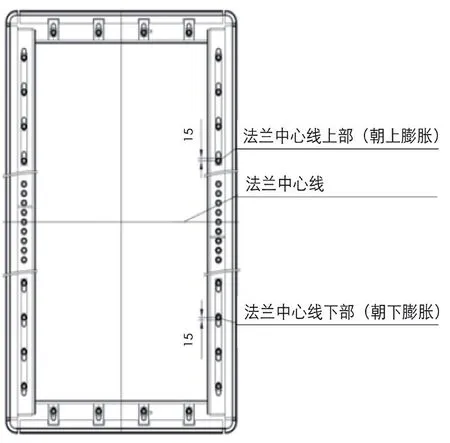

国产电站锅炉煤粉燃烧器采用四角布置、切向燃烧、摆动式、一体式的比较多;燃烧器有箱壳,其作用主要是将燃烧器的各个喷嘴固定在需要的位置,并将来自大风箱的二次风通过喷嘴送入炉膛;箱壳也是喷嘴摆动传动系统的基座。整个燃烧器与锅炉的连接是通过箱壳与水冷套的连接来实现的。由于水冷壁管温度与箱壳内的热风温度不等,尤其是在升炉和停炉过程中各自的温度变化差异较大,在箱壳与水冷壁之间会产生相对位移。为了避免应力过大,造成水冷壁管和箱壳损坏,安装时只有连接法兰中部的螺栓是完全紧固的,上部与下部的连接螺栓均需保留有1/4~1/2 圈的松弛,燃烧器法兰上的这部份螺孔又做成长圆孔,允许箱壳与水冷套之间有一定的胀差。尽管如此,由于种种原因,燃烧器箱壳与水冷套的焊接焊缝仍会因应力过大产生裂纹,撕裂水冷壁管,出现泄漏,造成机组非计划停运。

图1 燃烧器二次风箱箱壳与水冷壁套连接法兰

1 概 述

1.1 某电厂两台600 MW锅炉及其炉膛概况

某电厂两台600 MW锅炉是超临界参数变压运行螺旋管圈直流炉,是单炉膛,采用一次中间再热、四角切圆燃烧方式,平衡通风,全钢架悬吊结构Π型露天布置,固态排渣。炉膛宽度18 816 mm,炉膛深度17 696 mm,水冷壁下集箱标高为8 300 mm,炉顶管中心标高为72 350 mm,大板梁底标高79 650 mm。锅炉炉顶采用全密封结构,并设有大罩壳。炉膛由膜式壁组成。炉底冷灰斗角度为55°,从炉膛冷灰斗进口(标高8 300 mm)到标高50 170 mm处炉膛四周采用螺旋管圈,管子规格为Φ38 mm,节距为54 mm,倾角为13.949 8°。在此上方为垂直管圈,管子规格为Φ35 mm,节距为56 mm。螺旋管与垂直管的过渡采用中间混合集箱。锅炉主要参数如表1所示。

表1 MW锅炉主要工作参数

1.2 某电厂两台600 MW锅炉燃烧器概况

该厂两台600 MW锅炉燃烧系统采用中速磨冷一次风机直吹式制粉系统设计。配有6台HP1003型中速磨煤机,布置在炉前,五台磨煤机可带BMCR负荷,一台备用。24只直流式燃烧器分6层布置于炉膛下部四角,煤粉和空气从四角送入,在炉膛中呈切圆方式燃烧。最上层燃烧器喷口中心标高为34 919 mm,距分隔屏底部距离为20 931 mm。最下层燃烧器喷口中心标高为25 459 mm,至冷灰斗转角距离为5 147 mm。在主燃烧器和炉膛出口之间标高44 099 mm处布置有1组SOFA燃烧器喷嘴(距最上层燃烧器喷口中心9 180 mm)。每角燃烧器风箱中设有三层启动及助燃油枪,并在最下层燃烧器上装有等离子点火装置。

燃烧器主风箱设有6层强化着火煤粉喷嘴,在煤粉喷嘴四周布置有燃料风(周界风)。在每相邻2层煤粉喷嘴之间布置有1层辅助风喷嘴,其中包括上下2只偏置的CFS喷嘴,1只直吹风喷嘴。在主风箱上部设有2层CCOFA(Closed-coupled OFA,紧凑燃尽风)喷嘴,在主风箱下部设有l层UFA(Underfire Air,火下风)喷嘴。

在主风箱上部布置有SOFA(Separated OFA,分离燃尽风)燃烧器,包括5层可水平摆动的分离燃尽风(SOFA)喷嘴。连同煤粉喷嘴的周界风,每角主燃烧器和SOFA燃烧器各有二次风挡板25组,均由气动执行器单独操作。为满足锅炉汽温调节的需要,主燃烧器喷嘴采用摆动结构,由内外连杆组成一个摆动系统,由一台气动执行器集中带动作上下摆动。SOFA燃烧器同样由一台气动执行器集中带动作上下摆动。上述气动执行机构均采用进口的直行程结构,其特点是结构紧凑,控制简单,能适应频繁调节。

在燃烧器二次风室中配置了三层共12只轻油枪,采用机械雾化,燃油容量按20%MCR负荷设计。点火装置采用DLZ - 200 -Ⅵ型等离子点火装置及高能电火花点火器(备用)。燃烧器采用水冷套结构,水冷套与燃烧器的连接在出厂前已组装好。

2 该厂两台锅炉燃烧器二次风箱与水冷壁焊接接缝出现撕裂裂纹及其泄漏统计

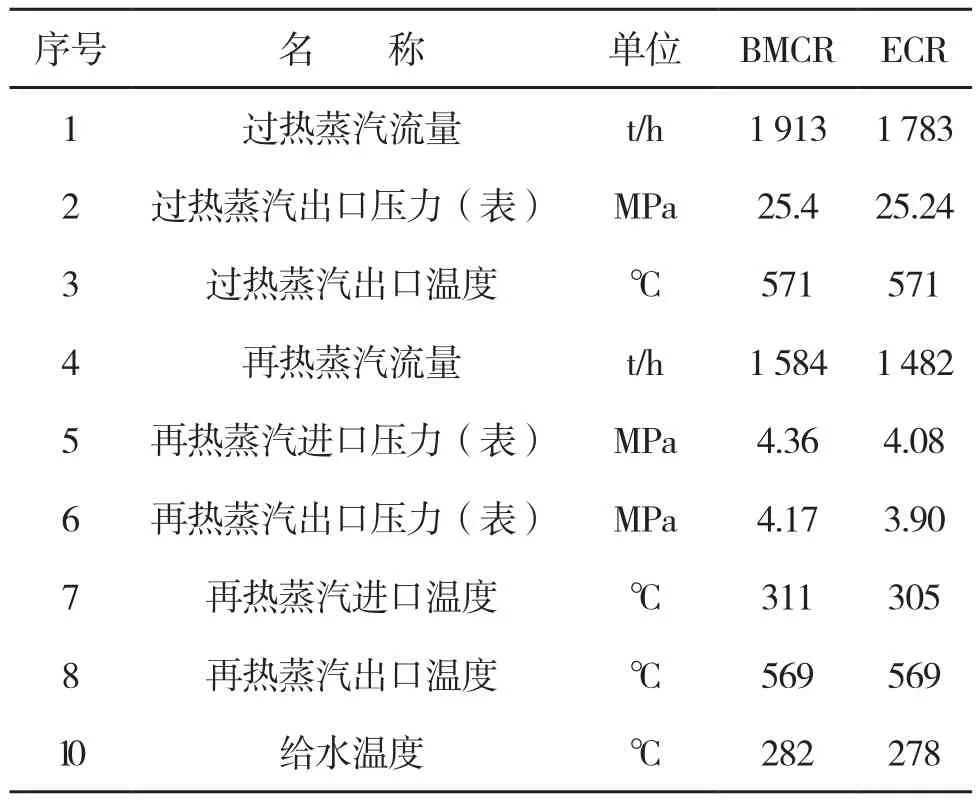

表2 燃烧器箱壳与水冷壁焊接接缝出现撕裂裂纹及其泄漏统计

3 燃烧器二次风箱与水冷壁焊接接缝出现撕裂裂纹及其泄漏的处理

3.1 #2炉#2角燃烧器下部水冷壁管撕裂泄漏处理

2014年3月8日7:40,2#炉2#角燃烧器下部出现水滴,开始进行排查,10:28确认该部位水冷壁管泄漏,10:53打闸停机抢修。割开泄漏部位水冷套与燃烧器箱壳,对出现泄漏部位的水冷壁管(共10根)及其鳍片进行打磨后着色检查,发现共有3根水冷壁管有裂纹。其中2根是表面裂纹,1根是裂穿泄漏,将3根水冷壁管上的裂纹打磨干净后进行补焊处理。焊后着色检查合格后交付运行。

3.2 1#炉1#角燃烧器下部水冷壁管撕裂泄漏处理

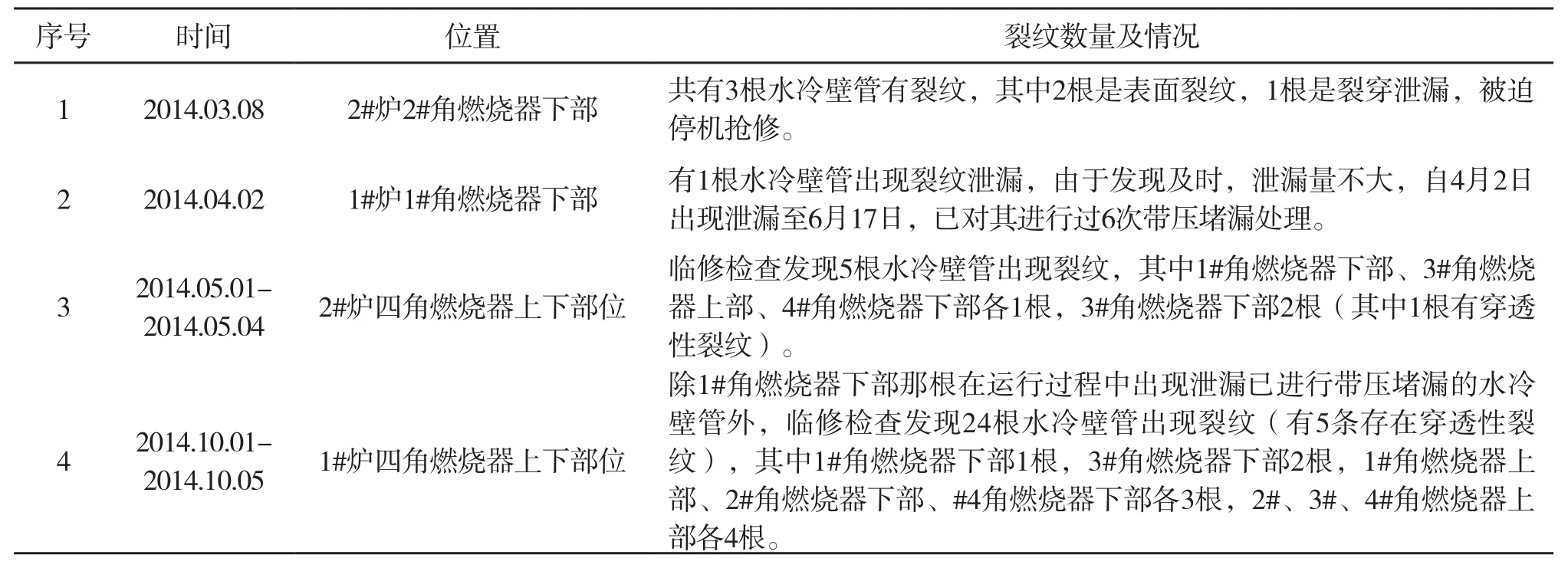

2014年4月2日18:00,1#炉1#角燃烧器下部二次风箱与水冷壁焊接接缝出现泄漏,联系专业带压堵漏公司技术人员前来进行带压堵漏。自4月2日出现泄漏至6月15日,进行过5次带压堵漏处理,带压堵漏工艺为气动锤捻缝。该部位水冷壁管壁厚度为6.5 mm,经多次气动锤捻缝后捻缝部位管壁厚度由6.5 mm减至4.3 mm左右(当时最乐观的估测厚度),10月临修停炉检查时发现管壁厚度更薄了,只有4 mm左右;而管道的设计最小壁厚为5.8 mm。按减薄不超过30%,最薄也需4.55 mm,当时乐观估计厚度为4.3 mm,甚至更薄,这是十分危险的,随时都有爆裂的可能,爆裂后无法再带压处理,只能被迫停炉,且在处理过程中如果发生爆裂,还存在伤人的危险。

6月15日再次出现泄漏后分析认为,虽然在4月份带压堵漏时已开应力释放槽,但所开的应力释放槽位置过高(所开应力释放缝如图2所示),不能完全消除应力,必须采取先堵漏和有效消除应力,再加装密封盒的方案才能有效解决问题。具体方法是制作能覆盖整个泄漏和被捻过缝区域的密封盒,先将泄漏点捻厚实,再对燃烧器箱壳重新开应力释放槽。应力释放槽开在离燃烧器箱壳与水冷壁管子焊缝约10 mm位置处,长度100 mm左右。并将图3所示的“三角形”部位切除,“三角形”的两边即为新的应力释放槽,使应力集中点远离泄漏点。切割时需按由上往下(焊缝根部)、由外往里的方向逐步进行切割,严禁伤及水冷壁管道。密封盒不能与水冷壁管子直接焊接,只能焊接在鳍片上,焊接过程中控制好电流和速度,焊接电流要小,速度要慢,采用点焊方式,焊一下停顿一下,避免过热焊穿鳍片,甚至伤及水冷壁管道。将密封盒与水冷壁鳍片焊接好后再进行注胶密封。过程中要防止因应力改变,原泄漏点再次泄漏,如出现泄漏,需捻实后再继续下一步工作。燃烧器箱壳角部切割后内部填充保温材料进行密封。6月17日晚上按上述方案进行处理后一直稳定运行到10月国庆的轮停临修。

图2 前5次带压堵漏和所开应力释放缝图片

3.3 临修检查发现问题及其处理

2014年5月1日至5月4日2#机组临修及2014年10月1日至10月5日1#机组临修,分别对1#、2#炉四角燃烧器上下部位箱壳与水冷壁的焊缝进行了检查,分别发现有5根2#炉和24根1#炉的水冷壁管出现裂纹。对各角燃烧器风箱箱壳梳形板开应力释放缝,将发现的所有裂纹打磨干净后进行了补焊处理。

图3 第6次带压堵漏方法图示

4 产生裂纹泄漏的原因分析

(1)燃烧器二次风箱及箱壳与水冷壁管的温差较大。正常运行时,燃烧器二次风箱内的风温在320 ℃左右,即风箱、箱壳及其梳形板的温度在320 ℃左右,而水冷壁管的温度却在440 ℃左右。

(2)连接燃烧器二次风箱箱壳与水冷套的螺栓生锈、卡涩,导致膨胀受阻。

(3)燃烧器为一体式燃烧器,其梳形板与水冷壁焊缝长度近14 m,运行过程中产出较大热应力。

(4)热应力较集中,体现在底部、顶部的角上最明显,集中应力造成焊缝拉裂。撕裂、泄漏也多发生在燃烧器上下四角角部。

5 处理及防范措施

(1)利用机组停运检修机会,在燃烧器风箱与水冷壁上下四角部位,将燃烧器风箱箱壳梳形板沿水平方向和垂直方向分别开100 mm应力释放缝释放应力,将应力释放缝打磨光滑,并在端部开止裂孔。

(2)利用机组停运检修机会,对燃烧器风箱四角部位与水冷壁的焊缝,沿水平和垂直方向选取100 mm左右焊缝打磨着色检查,确认有无裂纹,并进行相应的处理。

(3)机组停运检修时,检查燃烧器二次风箱箱壳与水冷套的连接螺栓连接情况,确认有无生锈、卡涩及其张紧力度是否正常;更换锈蚀、卡涩、变形的螺栓,调整张紧力。每次大修都需进行相应检查。

(4)检查风箱箱壳腰圆孔有无卡涩、变形现象。为确保风箱膨胀顺畅,对与连接螺栓有摩擦、卡涩、变形的腰圆孔进行扩孔,沿腰圆孔外缘向外扩展6~7 mm。

(5)对主风箱上部布置的高位燃尽风燃烧器四角上下部位进行相应的检查。

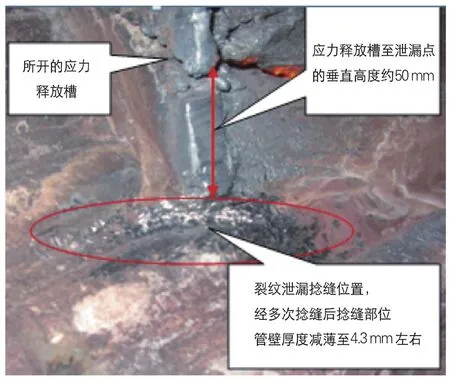

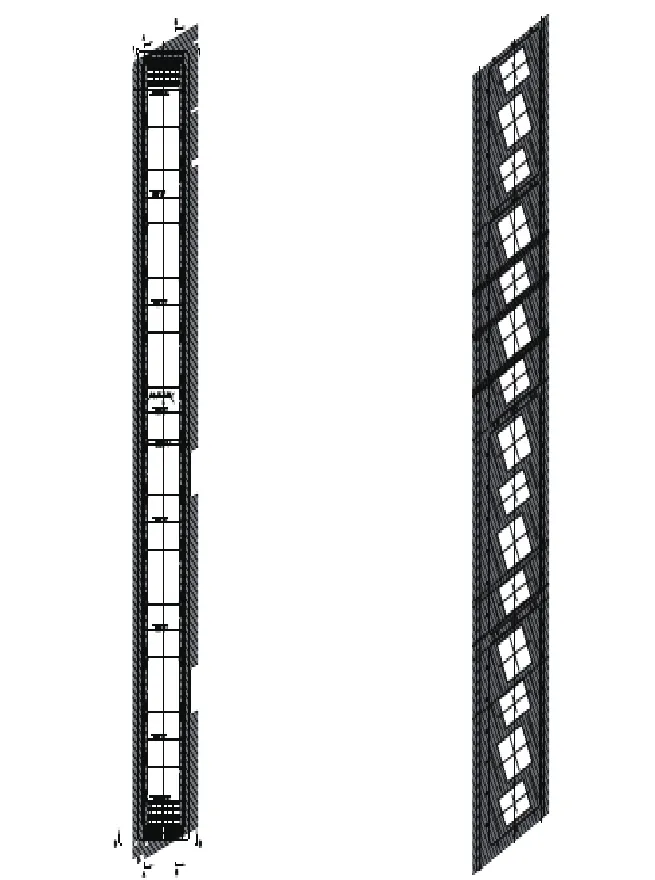

(6)将“一体式”燃烧器风箱箱壳梳形板改为“分段式”。新建机组已采用分段式燃烧器水冷套(如图4所示);即将水冷套分成几个独立法兰面,将疏形板开槽,并加装凸型柔性结构密封进行密封。

图4 分段式燃烧器水冷套

6 实施效果

通过对两次泄漏的处理,以及在2014年5月和10月对两台炉燃烧器上下四角角部风箱箱壳梳形板沿水平方向和垂直方向分别开应力释放缝,机组安全稳定运行至2015年2月中下旬。2015年2月中下旬利用两台机组春节临时轮停的机会,对两台炉所开应力释放缝及燃烧器上下四角角部燃烧器风箱箱壳梳形板与水冷套焊缝进行检查,没有发现应力释放缝扩展的现象,没有发现裂纹。这表明所采取的处理措施取得了良好效果。

7 结论

通过对燃烧器风箱箱壳梳形板沿水平方向和垂直方向分别开应力释放缝,并在端部开止裂孔,以及检查、处理燃烧器二次风箱箱壳与水冷套的连接螺栓和腰圆孔,保持风箱膨胀顺畅,能有效减小燃烧器上下四角角部燃烧器风箱箱壳梳形板与水冷套焊缝的集中应力,能有效防止该部位因应力集中而引起水冷壁管撕裂泄漏。

[1] 张玉家,朱岳良.600MW锅炉水冷壁管泄漏失效原因初探[J] .中国电力,1998,(5):3-6.

[2] 杨湘伟,张兵.1025t/h锅炉水冷壁管泄漏原因分析及处理[J] .湖南电力,2002,(6):55-57.

[3] 胡明.燃烧器区域水冷壁管泄漏分析与对策[J] .安徽电力科技信息,2004,(1):5-6.

[4] 赵超.锅炉炉膛四角水冷壁管泄漏原因及防治措施浅析[C]//云南电力技术论坛论文集.昆明:中国电机工程学会,云南省电机工程学会,2007,62-65.

[5] 高化伟.锅炉水冷壁管泄漏分析[J] .热处理,2009,(3):74-75.

[6] 吴贵祥,张海德.锅炉水冷壁管泄漏原因及防止措施[J] .中国新技术新产品,2011,(13):111.

[7] 狄万丰,孙飞,邓海涛,等.1900t/h锅炉水冷壁管泄漏原因分析及处理[J] .发电设备,2011,(4):262-267.

[8] 王伟,何凤生.某超超临界机组锅炉水冷壁管泄漏分析[J] .广东电力,2011,(12):105-108.

[9] 吕新乐,洪小飞.600MW机组锅炉水冷壁管泄漏分析及对策[J] .电力与能源,2013,(5):500-501,507.

[10] 谷延宏.600MW超临界锅炉“四管”漏泄典型事故分析及对策[J] .东北电力技术,2014,(9):37-40.