汽车注塑件典型外观缺陷分析及消除对策

邓凤霞,刘勇

(1.东风汽车股份有限公司商品研发院,湖北武汉430057;2.东风商用车有限公司,湖北十堰442001)

汽车注塑件典型外观缺陷分析及消除对策

邓凤霞1,刘勇2

(1.东风汽车股份有限公司商品研发院,湖北武汉430057;2.东风商用车有限公司,湖北十堰442001)

注塑件在制造过程中经常会出现各种外观缺陷,通过列举汽车注塑件成型过程中典型的质量缺陷,结合实际,从产品设计、模具设计与制造、原材料、注塑工艺等方面,剖析了产生外观缺陷的原因,并提出切实可行的解决办法,以期最大限度的减少外观缺陷,提高注塑件的质量,从而达到满足整车质量目标的要求。

注塑件;外观缺陷;分析;质量

随着汽车工业的迅猛发展和汽车零部件轻量化理念的导入,塑料零件在汽车整车上的应用越来越广泛。从保险杠、散热器格栅、扰流板和尾灯装饰罩等外饰件,到仪表板门护板、仪表板和变速杆护罩等内饰件,再到储油桶、油箱、洗涤壶和引气管等发动机周边零件,随处可见塑料件的存在。

汽车塑料件的成型工艺繁多,有引气管、洗涤壶类的吹塑工艺,有地毯、车门防水膜的吸塑工艺,有座椅泡沫座垫、发动机隔热垫和方向盘的发泡工艺,也有保险杠、仪表板及格栅等的注塑工艺,其中注塑成型工艺应用最为广泛。在注塑件的制造过程中,往往因为产品结构设计、模具设计与制造、原材料、注塑工艺等因素的影响,塑料件会表现出不同的外观缺陷,这些缺陷将会直接影响产品的外观质量和交付质量,有的甚至会影响使用性能。汽车注塑件的外观缺陷表现形式多样,典型如填充不足、收缩痕、水丝、流痕、熔接线和迟滞现象等。

1 填充不足

填充不足是指注塑材料不能完全填满整个模腔的状态(图1),又称之为“欠注”或“缺胶”。在达到所设计制品目标形状之前,冷却固化则完全成为废品。制品填充不足是注塑加工中会遇到的外观缺陷之一,通常产生于制品的柱、孔、薄浇位或离浇口较远的部位。如果模具的排气不良,该缺陷也有可能发生在其他部位。只有了解导致这种现象的原因,才能更好的完成注塑成型。

图1 注塑件填充不足

注塑件填充不足,主要可能有4个方面的因素:1)模具结构与所设计的形状结构不完全相符,局部浇位不满足;2)缺料;3)注塑工艺参数与制品不匹配,如注塑温度太低、压力太小、速度太慢、时间太短、熔体的流程过大导致充填型腔时夹入空气形成的反压,或在多模型腔中各个型腔的流动不平衡等;4)模具流道过小造成注塑压力损耗,模具排气不良,以及模具温度过低。

另外,从注塑设备方面讲,注塑设备的塑化量或加热率小,螺杆与料筒等的磨损会造成回料而出现实际充模量不足;热电偶或发热圈等加热系统故障造成料筒的实际温度过低;注射油缸的密封元件磨损造成漏油或回流而不能达到所需的注塑压力;射嘴内孔过小或射嘴中心度调节不当造成阻力过大而使压力消耗等因素均会导致制品的充填不足。

要解决填充不足问题,在排除注塑机本身因素外,先从调整模具温度和注塑工艺参数着手,如果通过提高合适模温和反复调整到合适工艺参数,尚无法解决此缺陷,那么应该考虑模具流道和制品结构。通过改进模具流道或制品结构,最终达成消除填充不足的外观缺陷。

2 收缩痕

2.1 产生原因及改善方法

注塑件的收缩痕通常和表面的痕迹有关,而且是塑料从模具表面收缩脱离形成的,经常产生在局部壁厚较大的区域、筋或突起物的背面。缩痕的形成与塑料熔体充模时的流动状态有关,在正常情况下塑料熔体以“喷泉流”方式填充模具型腔。在这种充模状态下,表层的熔体因接触较冷的模壁形成固化层,而芯层处于熔融状态。充模结束后,表层已经冷却固化,而芯层才开始冷却,如果此时没有得到足够的保压补偿,芯层的冷却收缩会拉扯表层,导致表面下凹而形成缩痕。

收缩痕产生的原因如下:1)塑料收缩率偏大;2)塑料流动性不好,不能及时补塑;3)注塑速度太慢、注塑压力太低,虽然料流充满型腔但制品表面不平整;料温太高、冷却时间太短、制品未能充分冷却就已脱模,也会造成制品表面不平整;4)流道不合理、浇口截面过小,无法完成补塑过程;5)浇口位置设计不当,浇口应设计在型厚壁处,否则前端料流无法完成补塑过程;6)模腔内塑料不足;7)冷却阶段时接触塑料的面过热;8)模温与塑料特性不相适应;9)冷却效果不好,产品脱模后继续收缩。

产品结构不合理,在产品局部料厚加厚或是有加强筋结构的部位(加强筋过高、过厚,明显厚薄不一),也容易产生收缩痕,如图2所示,浅色为流体,深色为固化层。

图2 收缩痕产生过程

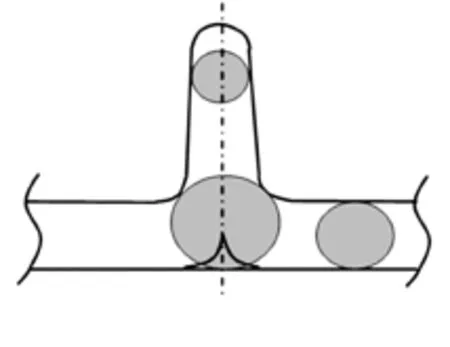

固化层逐渐加厚,液态部分变少,液态向固态转变过程中,体积变小,薄壁的固化层被拉进去,形成收缩痕。收缩痕的位置,可以通过做内切圆的方式找出,以零件外边缘做内切圆,直径最大部位就是缩痕产生的位置,见图3。

图3 缩痕产生位置

局部加厚与加强筋的结构普遍存在,因此,在产品设计之初,要尽量保证产品的料厚变化控制在合理的范围内,并尽量做到均匀过渡,加强筋与产品名义壁厚比例的选择也至关重要。

改善收缩痕的常见方法如下:1)调整射料缸温度;2)调整螺杆速度以获得正确的螺杆表面速度;3)增加注塑量;4)保证使用正确的塑料;增加螺杆向前时间,提高注塑压力和注塑速度;5)检查止流阀是否安装正确,因为非正常运行会引致压力流失;6)降低模具表面温度;7)适当改进浇口位置,矫正流道避免压力损失过大,根据实际需要,适当扩大截面尺寸;8)根据所用塑料的特性及产品结构适当控制模温;9)在允许的情况下改善产品结构;10)设法让产品有足够的冷却。

2.2 实例分析与改进

某种日产雷诺商用车扰流外板有多处焊接柱,在有焊接柱的部位会产生一定程度的缩痕,但有一处收缩痕较为明显,不被日产检查员接受。通过增加填充料和增加注塑压力的方式生产,结果收缩痕不但没有得到改善,反而导致产生严重的飞边。破坏零件焊接柱以后,发现该点模具焊接柱销子长度偏短,导致该处料厚高于其他焊接柱,因此缩痕明显。为了改善该处缩痕,在生产厂家模具供应商的配合下,加长塑料模具对应此处的焊接柱销子长度至1mm后再调试,缩痕调整到日产可接受范围,如图4所示。图4a为焊接柱处表现的收缩痕;图4b为改进前结构,实物砸破后焊接柱内为实心,料厚明显,缩痕也相对明显;图4c为改进后结构,实物砸破后焊接柱内有明显凹槽。由此说明,在模具上去除多余料厚即可减轻缩痕。

图4 扰流外板收缩痕及焊接柱结构

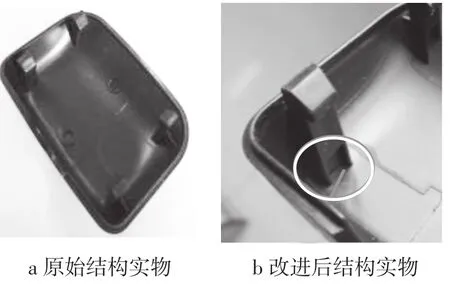

某国产轻型商用车新法规后视镜系列中,补盲镜后盖安装卡座原始设计结构不合理,零件成型后在A面产生明显收缩痕,为此更改产品结构,对卡座底部进行掏空设计,在原卡座(长6mm,宽3mm)的底部形成一个长4mm、宽1.5mm、高5mm的凹槽。产品结构变更后,卡座加强筋的厚度就减少为1mm与1.5mm,不大于名义厚度的0.6倍,缩痕消除,如图5所示。图5a为原始结构实物,补盲镜后盖名义厚度2.5mm,设计安装卡座长为6mm,宽为3mm;图5b为改进结构后的实物,是掏空设计,卡座底部有1个长4mm、宽1.5mm、高5mm的凹槽。

图5 T01补盲镜后盖卡座改进前后实物对比图

3 水丝

水丝,也称银纹或白花,注塑件表面的很长的、针状银白色如霜一般的细纹,开口方向沿着料流方向,在塑件未完全充满的地方,流体前端较粗糙,称为银丝纹(银纹)。其表现为随着流体流动方向在产品表面呈现发射状花纹。

水丝排除注塑机、模具及成型工艺参数的因素,主要原因是材料水分过高、原料受高温降解或碳化物气化所产生气体且未完全排尽所致。碳化物是高分子链物质,在流体流动过程中,受剪切应力的作用,降解成小分子链后的产物。流体在模具内流动的过程中,流体与模具之间、流体与流体之间剪切应力越大,则摩擦力越大,散热越多,导致温度越高,产生困气越多,水丝越明显。

为了减少水丝,可以采取如下措施:1)减少原材料水分;2)增大浇口,降低流体的剪切速率与剪切应力,降低模具温度;3)改良模具的排气系统。

4 流痕

流痕是指在产品表面呈波浪状的成型缺陷,该缺陷是由于熔胶流动缓慢引起的一种蛙跳痕迹,常用有效的解决方案是增加熔胶流动速度和注塑压力。如果通过增加注塑速度和注塑压力均无法改善或消除流痕,则需要增加原材料熔融指数。熔融指数是指在一定条件下(温度为230°C),某个时间范围内(10min)流过某一孔洞(直径2.1mm)的塑料质量。熔融指数越高,材料的加工流动性好,流痕现象越轻。

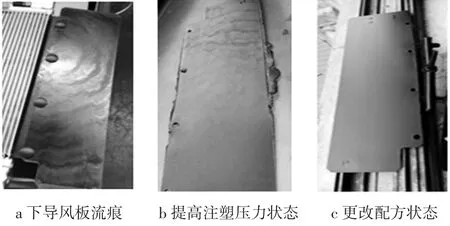

日产某种车型的冷凝器下导风板,材料为EVA,在注塑成型后出现明显的流痕,通过调整注塑压力都未得到明显改善,且出现很严重飞边,最后调整材料配方,选择熔融指数高的材料,将材料从熔融指数为16.2g/10min的材料更换到熔融指数为22g/10min的材料,流痕消除。各阶段零件外观对比如图8所示。

图8 导风板整改前后的外观对比

5 熔接线

5.1 产生原因及解决方法

在塑料熔料填充型腔时,模具温度低于熔体温度,熔融塑料在型腔中流速不连贯,充模料流被阻断或以多股料流汇合,料流前沿部分先于其它部分冷却,不能完全融合,便在汇合处产生线性凹槽,形成熔接线。熔接线是注塑件机械强度较为薄弱的位置,熔接线上可能出现缺口或者是变色现象,缺口特别在深色或光滑透明的注塑件或光亮度高的注塑件上更为明显。

在产品存在孔结构、多个浇口注塑或是产品壁厚不均时,注塑过程中,两股胶料的前沿相遇熔接,前沿热量损失,且气体未排尽而产生的表面缺陷。严格来说,熔接线并不仅仅是注塑缺陷,而是产品结构设计、模具和生产的综合问题。遇到注塑件有通孔或者多个浇口注塑时,熔接线容易产生。在注塑过程中,每多一个浇口,就会有多产生一条熔接线的可能,所以在保证模具能填满的情况下,应尽量减少浇口的数量。

解决熔接线的方法有增加模具温度和流体温度、提高注塑压力和速度、更改模具排气系统、优化产品结构、减少浇口的数量等。

在不产生收缩痕的前提下,适当增加熔接痕部位产品壁厚,在注塑过程中料温随之增加,熔接线可以得到改善。同时产品壁厚也对胶料流动速度有影响,因此改变产品壁厚也对产品胶料前沿的角度有影响,前沿角度越小,熔接线越明显,当熔接线呈180°时,熔接线消失。

在产品熔接线产生部位,因为2股熔胶结合不紧,导致该处结构强度稍弱,容易发生断裂。

5.2 实际案例分析研究与改进

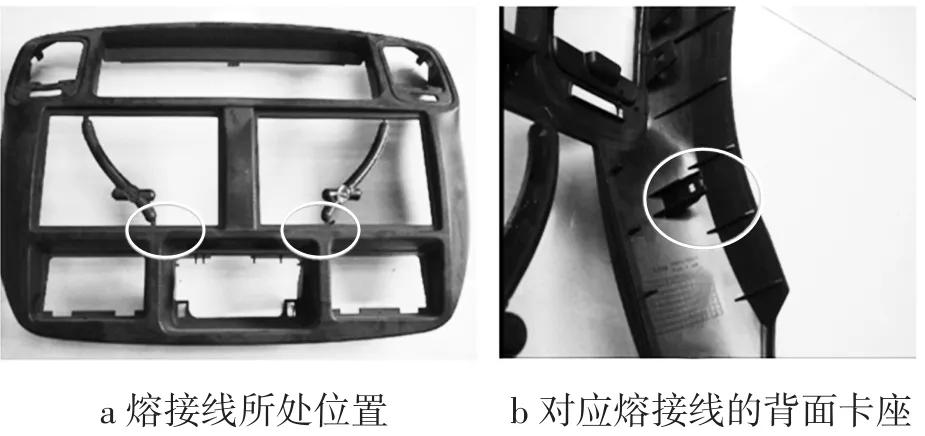

某种轻型商用车仪表板仪表装饰盖,与高锰钢卡爪装配后,再安装在仪表板本体上,但该卡接结构经过数次拆装后发生断裂。为解决该质量问题,先从工艺参数调整着手,通过增加注塑温度,熔接线部位强度加强,未再发生断裂现象,产品结构如图9所示。图9a中,零件背面有4个与仪表板本体装配的卡座,卡座处外表面(圆圈处)有熔接线;图9b中,圈出部位有熔接线,强度较弱,折装后出现断裂。因产品结构限制,熔接线无法完全消除时,可以通过修改浇口大小和位置,将熔接线位置转移至主机厂可以接受的部位。

图9 仪表饰盖熔接线位置

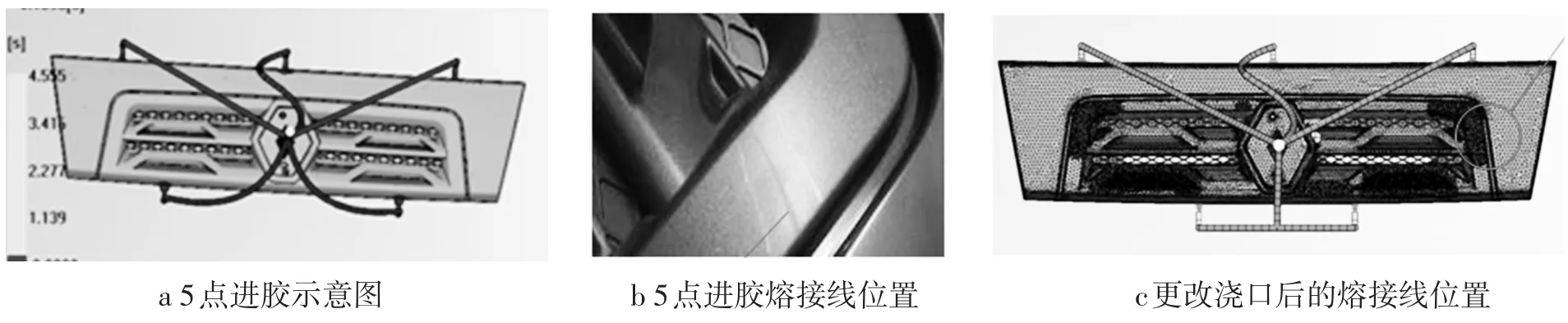

某种日产雷诺商用车格栅采用5点进胶注塑,熔接线在两侧纹理区域。经分析,采用将上面两侧2个浇口由15mm加大到30mm,且下面2个浇口向中靠拢155mm的对策。CAE分析显示,熔接线下移至转角位置,且通过控制排气和模具温度,熔接线可以减轻。经过调试验证,两侧熔接线消失,见图10。如图10b所示,采用5点进胶,在皮纹区域产生明显的熔接线。修改浇口后熔接线位置如图10c所示,将上面两侧的浇口加大,下面2个浇口向中间移动,熔接线位置下移,通过控制好排气和模具温度,熔接线消除。

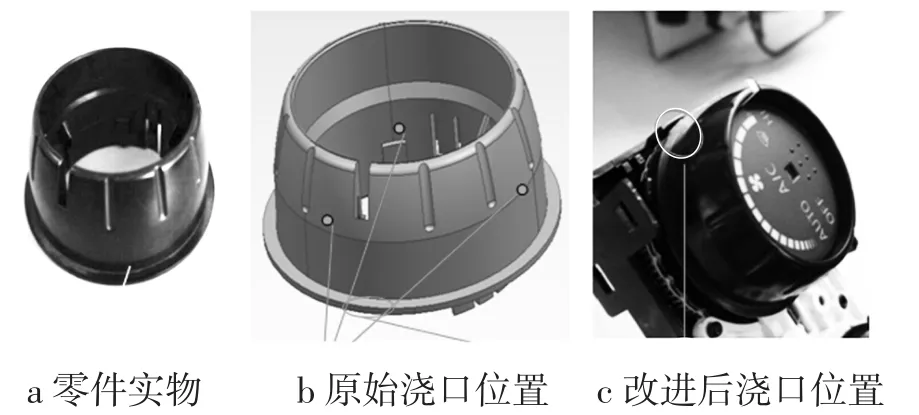

某种日产雷诺商用车控制面板旋钮最初采用产品内侧3点进胶注塑,零件成型后在外表面产生多处熔接线,经过调整进胶量与修改浇口位置与数量2种方案的验证,最终找到有效解决措施,将内侧原有3个Φ1点浇口改为外边缘1个长3mm、宽1mm浇口,如图11所示。图11a为原浇口方案注塑零件,在外表面产生多处熔接线。

图10 雷诺格栅熔接线位置的转移

图11 旋钮浇口位置的更改对比

6 迟滞现象

在产品壁厚薄弱的部位出现短射或是强度不足,即为注塑的迟滞现象。熔胶在注塑过程中容易在阻力较小的型腔内流动,当遇到突然减薄的结构时,熔胶会短暂停留,待壁厚部位填充完成时,迟滞区周围熔胶已经开始固化,此时就容易发生短射,阻力大引起一定程度的压力降,薄壁结构的强度也受到影响。迟滞现象可以通过更改浇口位置进行缓解,将浇口位置放在产品离迟滞区域最远的部位,减少迟滞发生的时间,从而起到缓解的作用。

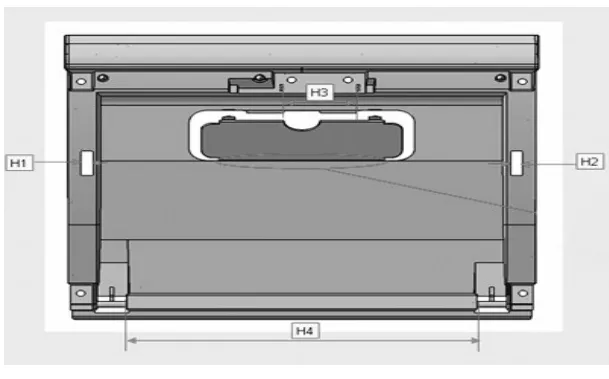

在汽车零件中,存在迟滞现象的零件有仪表板右下护板。因为结构需要,产品有一处需要翻折的盖板,此处容易出现迟滞现象,盖板经过多次翻折,薄壁的连接处出现一条白色的痕迹,该痕迹为迟滞部位材料撕裂的痕迹,是强度不够的表现。迟滞部位如图12所示。椭圆内的线为迟滞痕,零件经过多次翻折会产生一条白线。

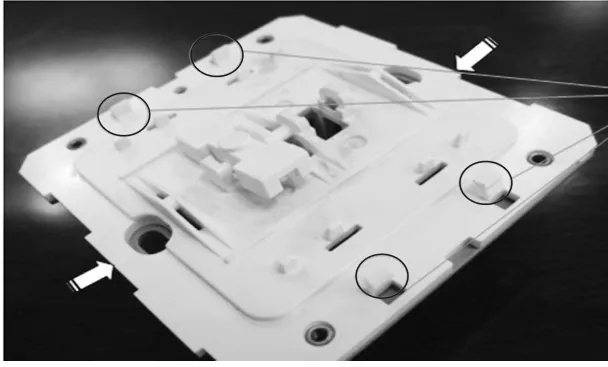

合理的浇口位置见图13~14,圈内是卡扣,根部是薄壁结构,为避免发生迟滞现象,减轻卡扣根部断裂的风险,零件浇注口应选在箭头所示部位。

图12 迟滞痕出现区域

图13 面板合理浇口位置

图14 补盲镜后盖合理浇口位置

7 结语

在汽车塑料件的实际制造中,根据经验和常见的品质缺陷,依照一定的顺序有规则地排查,就能较方便地找出缺陷产生的真正原因,确定克服缺陷的具体方案和措施。本文中提到的各种改进对策都只能做为定性分析,具体整改能收到多大成效,还需要通过有效的软件分析或实际的调试进行验证。同时利用CAE技术能预测模具设计和工艺条件对制品的影响,预测可能发生的缺陷,减少失误,提高成功率。

[1]伍先明,王群.塑料模具设计指导[M].北京:国防工业出版社,2005:14-20.

[2]蔡恒志.注塑制品成型缺陷图集[M].北京:化学工业出版社,2011:49-50.

[3]李海梅,申长雨.注塑成型及模具设计实用技术[M].北京:化学工业出版社,2002:3-10.

[4]李海梅,高峰,申长雨.注塑制品常见的缺陷及对策[J].工程塑料应用,2003(4):48-51.

[5]李军,马瑞伍,刘杰.注射成型制品常见缺陷及处理方法[J].模具工业,2006(3):61-64.

[6]余冬蓉,倪亚坤.注塑制品常见的质量缺陷分析[J].上海塑料,2001(2):30-31+43.

Analysis and Elimination of Typical Appearance Defects for Automotive Injection Parts

Deng Fengxia1,Liu Yong2

(1.Commercial Product R&D Institute,Dongfeng Automobile Co.Ltd.,Wuhan 430057,China; 2.Dongfeng Commercial Vehicle Co.Ltd.,Shiyan 442001,China)

Appearance defects of injection parts often appear in the manufacturing process.Typical quality defects during automotive parts moulding were listed;the causes of defects were analyzed based on actual work including product design,mold design and manufacturing,raw materials,molding process and other aspects.The practical and feasible solutions were proposed to minimize appearance defects and improve the quality of injection parts so as to meet the requirements of vehicle quality.

injection parts;appearance defect;analysis;quality

U466;TQ320.66+2

A

1008-5483(2015)01-0047-05

10.3969/j.issn.1008-5483.2015.01.010

2015-02-15

邓凤霞(1973-),女,湖北崇阳人,硕士,高级工程师,主要从事材料成型及项目管理研究。E-mail:9333_deng@163.com