PCB&PCBA-PTH失效原因分析

饶丹丹,楼倩,杨文静

(工业和信息化部电子第五研究所华东分所,江苏 苏州 215011)

PCB&PCBA-PTH失效原因分析

饶丹丹,楼倩,杨文静

(工业和信息化部电子第五研究所华东分所,江苏 苏州 215011)

介绍了一个典型的印刷电路板 (PCB)失效原因分析的案例。该PCB经过波峰焊后因油墨塞孔导致孔壁断裂而失效。分析结果表明:孔壁镀层中存在的柱状结晶及镀层空洞削弱了孔铜镀层的延展性及抗拉强度,这是导致在随后的焊接工艺过程中承受不住相对较大的膨胀应力而发生孔铜镀层断裂失效的主要原因;PCB本身相对较大的膨胀系数也是导致孔铜断裂的原因之一。

印刷电路板;失效分析;孔断;柱状结晶;镀层空洞;膨胀系数

0 引言

失效是指产品丧失规定的功能。所谓失效分析,首先,基于失效现象,通过信息收集、功能测试和电性能测试,以及外观检查等手段来确定失效部位和失效模式,即失效定位或故障定位;其次,进行失效机理的分析,即使用各种物理、化学手段(X射线透视检查、金相切片分析、扫描超声显微检查、染色渗透检测技术和扫描电镜分析、X射线能谱分析等)来分析失效或缺陷所产生的机理,如虚焊、异物污染、氧化腐蚀和焊点开裂等;第三,失效原因分析,即基于失效机理寻找能够导致失效机理发生的原因,必要时进行试验验证,以便准确地找到诱导失效的模式及其原因;最后,判断失效的模式,查找失效原因和机理,提出一些预防再失效的对策的技术活动和管理活动[1]。

本文通过对失效样品的失效定位和原因分析,提供了可参考的分析程序和手段,并找到了失效的具体原因,有针对性地对PCBA质量加以改进,进而提高产品性能的可靠性。

1 样品概况及分析过程

失效样品为几块不同周期的PCB和PCBA,委托单位反映送检PCB&PCBA中油墨塞孔而存在孔壁断裂的失效现象。

随机对样品上的油墨塞孔进行金相切片分析[2],结果发现:

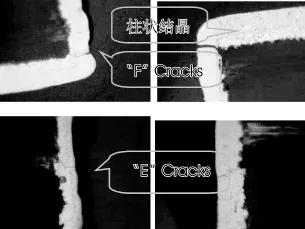

a)失效样品存在过孔现象,其孔壁有对称性的 “F”型镀层裂缝并集中在孔壁镀层的拐角处;“E”型镀层裂缝处于孔壁镀层中,拐角处的镀层中存在明显的柱状结晶。裂缝处未观察到污染物及外来物夹杂物。过孔截面中未发现存在树脂凹缩、膨胀应力过大导致的树脂拉裂及玻纤松动现象。孔壁镀层连续且比较均匀。其代表性的金相切片图如图1所示。

图1 失效样品过孔金相切片的代表性图片

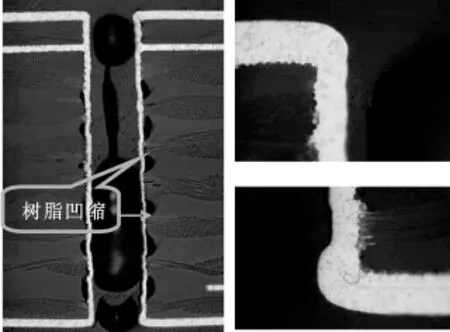

b) “良品”PCB样品均未发现过孔孔壁有开裂现象,未发现有柱状结晶现象。其代表性的金相切片图如图2所示。

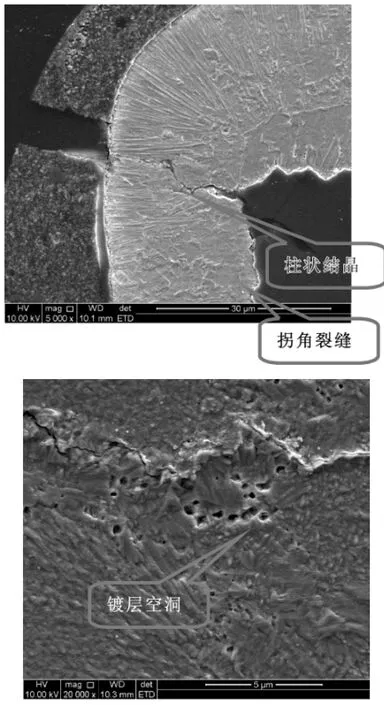

对失效样品和良品金相剖切所得过孔截面进行SEM观察。结果发现:

a)失效样品选定的过孔孔壁镀层中的柱状结晶得到进一步的确认,且失效样品的过孔孔壁镀层中还存在镀层空洞现象。失效样品过孔孔壁镀层厚度为23.17~29.90μm。其代表性的SEM图如图3所示。

图2 良品PCB金相切片的代表性图片

图3 失效样品SEM的代表性图片

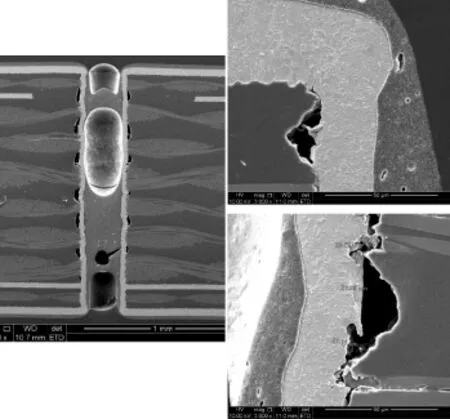

b) “良品”样品选定的过孔孔壁镀层未发现有柱状结晶现象。 “良品”样品的过孔孔壁镀层厚度为24.20~27.25μm。其代表性的SEM图如图4所示。

图4 良品PCB的代表性SEM图片

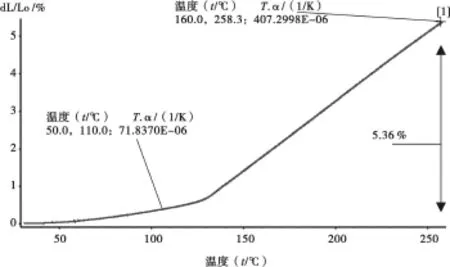

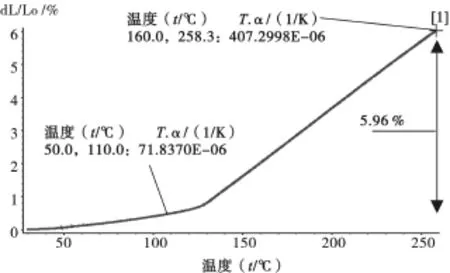

考虑到PCB样品在高温焊接时其基材膨胀必然产生较大的应力加载于PTH孔壁镀层上,本案中对送检的失效样品及 “良品”PCB整体 (包含芯板、外层PP片与金属铜箔)进行热膨胀 (CTE)测试 [3],如图5、6所示。

图5 失效样品的TMA测试曲线 (Z-CTE)

图6 良品PCB的TMA测试曲线 (Z-CTE)

经过热膨胀系数 (CTE)的测试,发现所有样品PCB整体的α2-CTE及PTE(%)值均超出IPC-4101规范中对一般Tg(Tg温度110~150℃)基材的CTE要求 (α2-CTE之上限为300 ppm/℃,PTE上限为4.0%),表明了PCB样品在高温焊接时膨胀较大[4]。

3 综合分析

通过对送检样品进行一系列的分析,结果表明:

失效样品因油墨塞孔而存在对称性的 “E”型及 “F”型镀层裂缝 (孔壁裂缝和拐角裂缝),裂缝处均未观察到有污染物及外来物夹杂物。过孔截面中未发现树脂凹缩、膨胀应力过大导致的树脂拉裂及玻纤松动现象。孔壁镀层连续且比较均匀。可以排除由于外来物污染、去胶渣不良及焊接过程中过热导致的孔铜断裂失效。

失效样品的过孔孔壁镀层的厚度为23.17~29.90μm。符合IPC-6012对镀覆孔中铜镀层厚度的要求 (2级产品需大于20μm,3级产品需大于25μm)。可以排除镀层的不均匀或偏薄导致在随后的焊接过程中发生断裂失效的可能性[5]。

失效样品油墨塞孔的孔壁镀层中存在明显的柱状结晶,且过孔孔壁的镀层中还存在镀层空洞现象。柱状结晶及镀层空洞的存在必然削弱了孔铜镀层的延展性及抗拉强度,易导致在随后的焊接工艺过程中承受不住相对较大的膨胀应力而发生孔铜镀层断裂失效。柱状结晶及镀层空洞的存在亦表明失效PCBA样品所用的PCB孔金属化工艺存在不良。

对比 “良品”PCB的金相切片结果 (孔壁镀层中未发现柱状结晶)和Z-CTE值,相对孔壁更加均匀、膨胀系数更小,但存在柱状结晶及镀层空洞的失效样品反而发生了孔壁断裂失效, “良品”油墨塞孔中的孔壁未发现异常。结合以上两点可知失效样品过孔孔壁镀层中的柱状结晶及镀层空洞的存在,削弱了孔铜镀层的延展性及抗拉强度,是导致在随后的焊接工艺过程中承受不住相对较大的膨胀应力而发生孔铜镀层断裂失效的主要原因。PCB本身在高温焊接时因膨胀产生的较大轴向 (Z轴)应力进一步地加剧了发生孔断失效的可能性。

4 结束语

综上所述,失效样品过孔 (油墨塞孔)的孔壁镀层上存在明显的柱状结晶及镀层空洞现象,削弱了铜镀层的延展性及抗拉强度,且PCB材料本身的膨胀系数相对较大,在焊接过程中PCB受热膨胀产生较大的应力作用于镀覆孔的孔壁,当作用的应力大于镀覆孔强度时便导致孔壁镀层断裂失效的发生。

本文通过合理的分析程序和手段找到了PCB&PCBA过孔 (油墨塞孔)孔断的失效现象及其失效原因,有针对性地对PCB&PCBA质量加以改进,从而提高整机性能的可靠性。

[1]罗道军.绿色电子组装技术与案例研究 [Z].广州:工业和信息化部电子第五研究所,2010:25-27.

[2]IPC-TM-650 2.1.1-2004,Microsectioning,manualmethod [S].

[3]IPC-TM-650 2.4.24-1994,Glass transition temperature and Z-Axis thermal expansion by TMA[S].

[4]IPC-4101C-2009,Specification for basematerials for rigid andmultilayer printed boards[S].

[5]IPC-6012C-2010,Qualification and performance specification for rigid printed boards[S].

Failure Analysis for PCB&PCBA-PTH

RAO Dan-dan,LOU Qian,YANGWen-jing

(CEPREI-EAST,Suzhou 215011,China)

A typical case of failure analysis for a PCB is introduced,which failed due to the plated-through hole crack after wave soldering.The result showed that the columnar crystal in the hole wall coating and the p lating cavity weakens the elongation and tensile strength of the barrel plating,which is themain cause leading to the plating could notwithstand the thermal stress generated during the wave soldering process and fail.The relatively large Z-CTE of the PCB itself is also one of the reasons leading to the crack.

PCB;failure analysis;hole crack;columnar crystal;plating cavity;Z-CTE

TN 41.06

:A

:1672-5468(2015)01-0011-04

10.3969/j.issn.1672-5468.2015.01.003

2014-08-06

2015-01-12

饶丹丹 (1981-),女,安徽宿州人,工业和信息化部电子第五研究所华东分所 (中国赛宝华东实验室)工程师,主要从事PCB&PCBA检测和失效分析工作。