某航天器装配中心流程仿真与优化设计研究

【装备理论与装备技术】

某航天器装配中心流程仿真与优化设计研究

任凌云1,2,费允锋2,占金春2,3,黄凯雁3

(1.空军指挥学院,北京100089; 2.第二炮兵工程设计研究院,北京100089;

3.航天科工系统仿真科技(北京)有限公司,北京100089)

摘要:以某航天器装配中心为研究对象,分别建立了系统进程分析、三维可视化流程仿真两种不同粒度的分析模型,在不同分辨率条件下研究了系统的行为,并以提高系统运行效率为目标,开展了布局调整和要素配置优化设计研究;为多层级系统运行效率分析及优化设计研究探索了一条可行的技术途径。

关键词:产品装配;流程仿真;Flexsim;优化设计

收稿日期:2014-07-19

基金项目:国家社科基金(12GJ003-155)

作者简介:任凌云(1976—),女,工程师,硕士研究生,主要从事军事建模与仿真研究。

doi:10.11809/scbgxb2015.01.008

中图分类号:TP391

文章编号:1006-0707(2015)01-0028-03

本文引用格式:任凌云,费允锋,占金春,等.某航天器装配中心流程仿真与优化设计研究[J].四川兵工学报,2015(1):28-30.

Citationformat:RENLing-yun,FEIYun-feng,ZHANJin-chun,etal.ProcessSimulationandDesignOptimizationofOneSpacecraftAssemblyCenter[J].JournalofSichuanOrdnance,2015(1):28-30.

ProcessSimulationandDesignOptimizationof

OneSpacecraftAssemblyCenter

RENLing-yun1,2,FEIYun-feng2, ZHAN Jin-chun2,3,HUANGKai-yan3

(1.AirForceCommandCollege,Beijing100089,China;

2.TheSecondArtilleryEngineeringDesign&ResearchInstitute,Beijing100089,China;

3.CASICSystemSimulationTechnology(Beijing)Co.,Ltd.,Beijing100089,China)

Abstract:Taking a spacecraft assembly center as the study object, systematic process analysis and 3D visualization process simulation analysis model in two different particle sizes were established, and the behaviors of the systems in different resolutions conditions were studied, and the layout and design optimization research of the configuration elements to improve the system efficiency as the goal was carried out, which would explore a possible technical mean for the multi-level system efficiency analysis and optimization studies of design.

Keywords:productassembly;processsimulation;Flexsim;optimaldesign

自动化产品装配中心是一种典型的离散制造系统,其系统设计需要进行多个层次的分析,包括加工中心(部件预处理)生产能力和效率分析、装配生产线的布置设计、生产线的平衡与缓存区设定、整个系统的响应时间与产能分析。解析方法可以分析某道工序的产能和负荷率,但很难建立整个系统的分析模型并对其开展优化设计。在此将采用离散事件系统分析方法,以某航天器装配中心为例,建立全系统及各子系统的不同粒度的仿真模型,开展系统布局及要素配置优化设计研究。

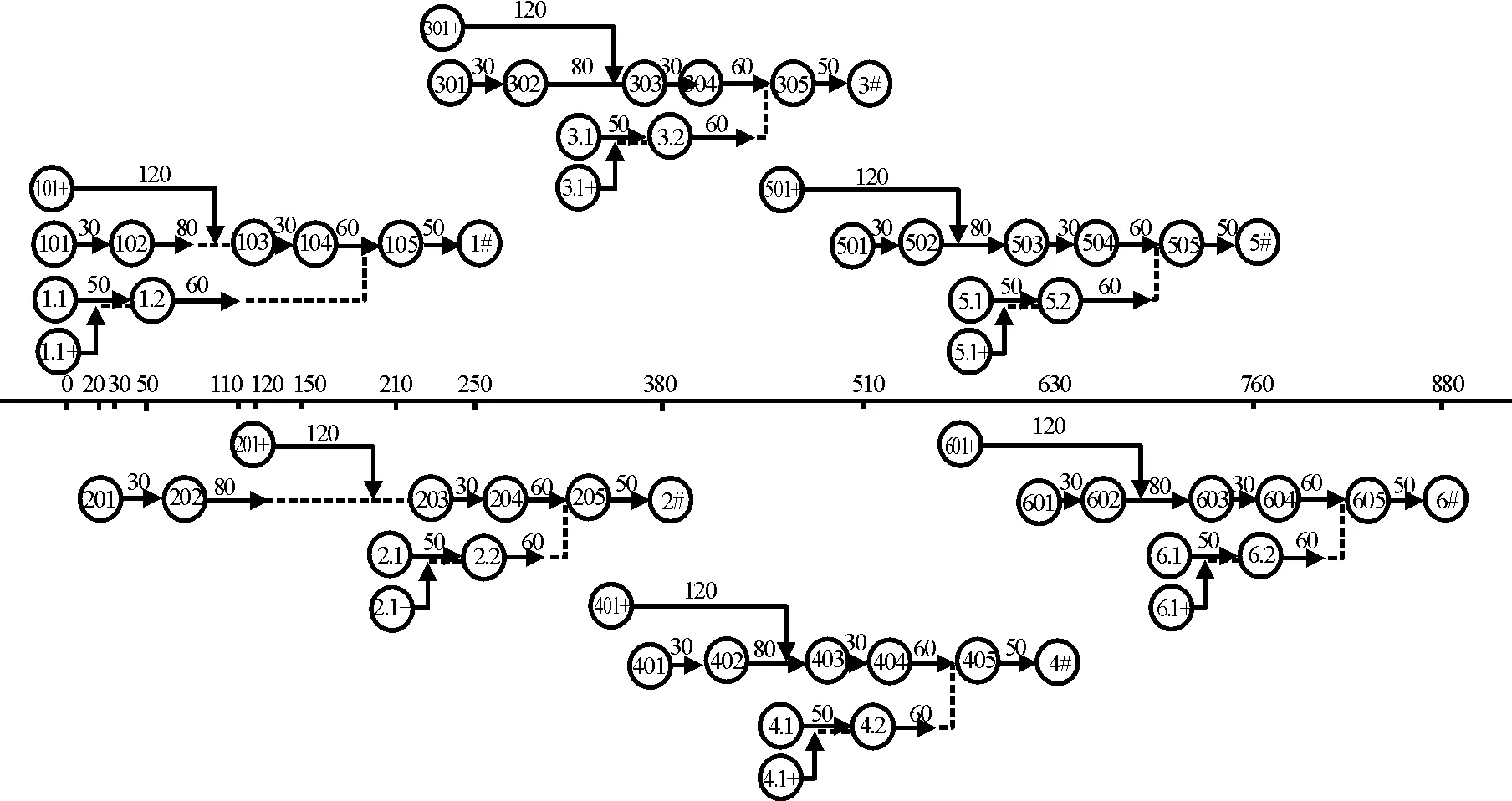

1系统进程建模及人工仿真运行

离散事件系统可采用事件、活动和进程来描述[1]。某航天器装配中心模型,如图1所示[2,3]。图1中,带圈字符表示事件,有向连线表示活动,连线上方的数值表示活动持续时间,整个系统描述了6个相对独立的进程。实际上,这些进程基于统一的时间轴来描述,因系统空间资源共用,这些进程的发展存在一定的逻辑关系。具体而言,在特定时间点上,前一个进程的某个事件结束,才可触发后一个进程的相应事件。

图1 多进程模型及其人工推演

以第1个进程为例,101表示主部件送达、拆包装、就位、外观检查;101+表示部件1准备;102为主部件功能检查;103为部件1安装;104为组件1安装前准备工作;105为组件1安装;1.1为部件2准备;1.1+为部件3准备;1.2表示部件2、部件3安装成组件1。第2个进程的201事件发生以第1个进程的101事件结束为条件,201+事件发生以101+事件结束为条件。此外,结合空间逻辑关系,这里约定2.1或2.1+事件的发生以104事件的结束为条件。后续进程,依此类推。

在上述建模中,约定2.1或2.1+事件以104事件的结束为触发条件,是一种模型简化,在模型的人工运行中经常采用[1]。而实际系统中,1.1、1.1+结束后,2.1、2.1+即可发生,在系统中此处可能出现逻辑判断、阻塞和等待。

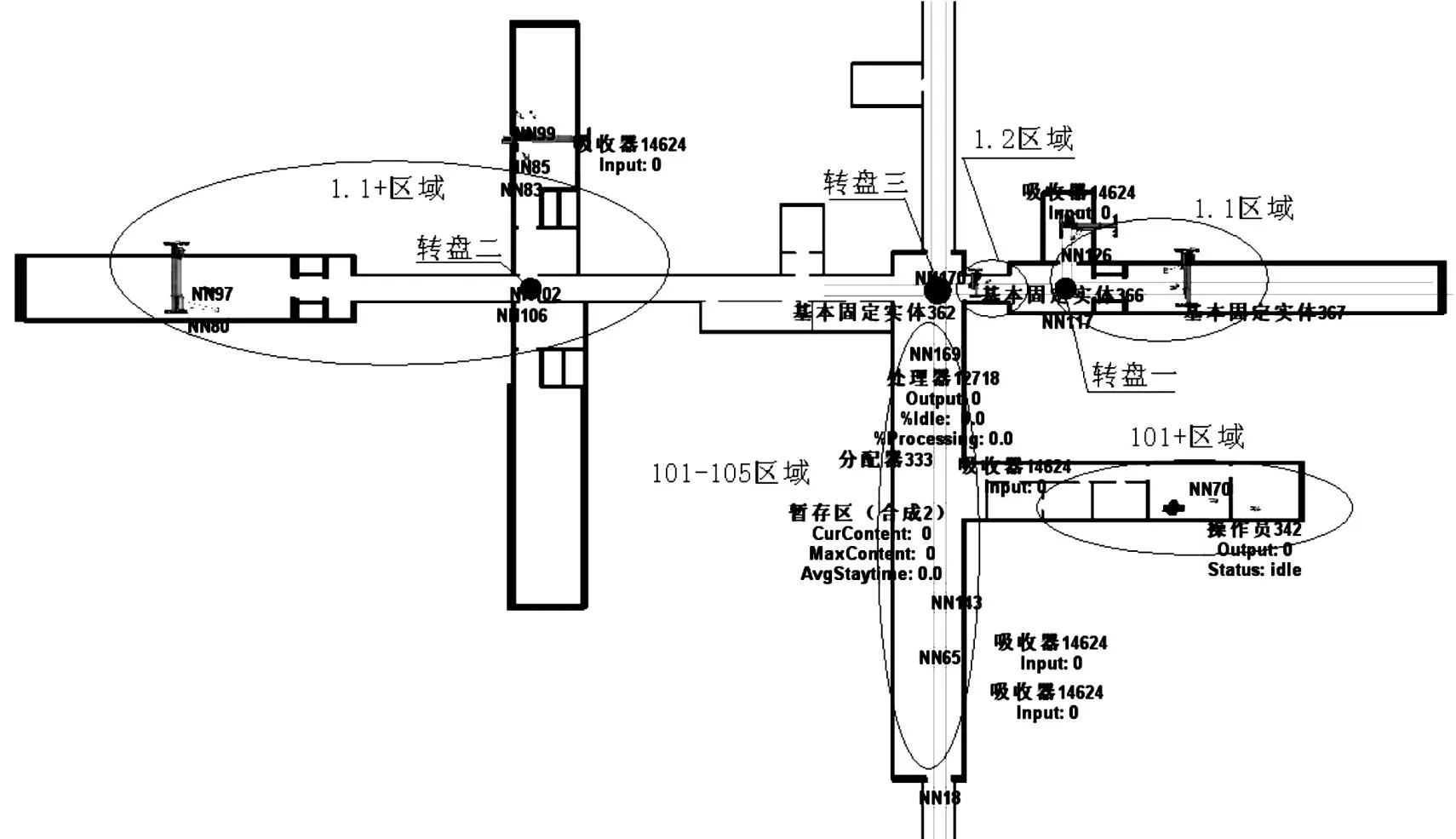

2Flexsim三维可视化流程仿真[4]

图2为在Flexsim软件中建立的该装配中心的三维可视化流程仿真模型,这是一个包含了空间位置信息的进程模型。为简化表达和便于理解,图示“1.1区域”即为事件1.1发生的场所,其余类推。

图2 三维可视化流程仿真模型

在该系统空间布局中,事件1.1、1.1+分别需要借助一个转盘来衔接,此外,事件1.1+过渡至事件1.2、事件1.2过渡至事件105的活动以及事件105的继发活动,都需要借助第3个转盘来衔接。

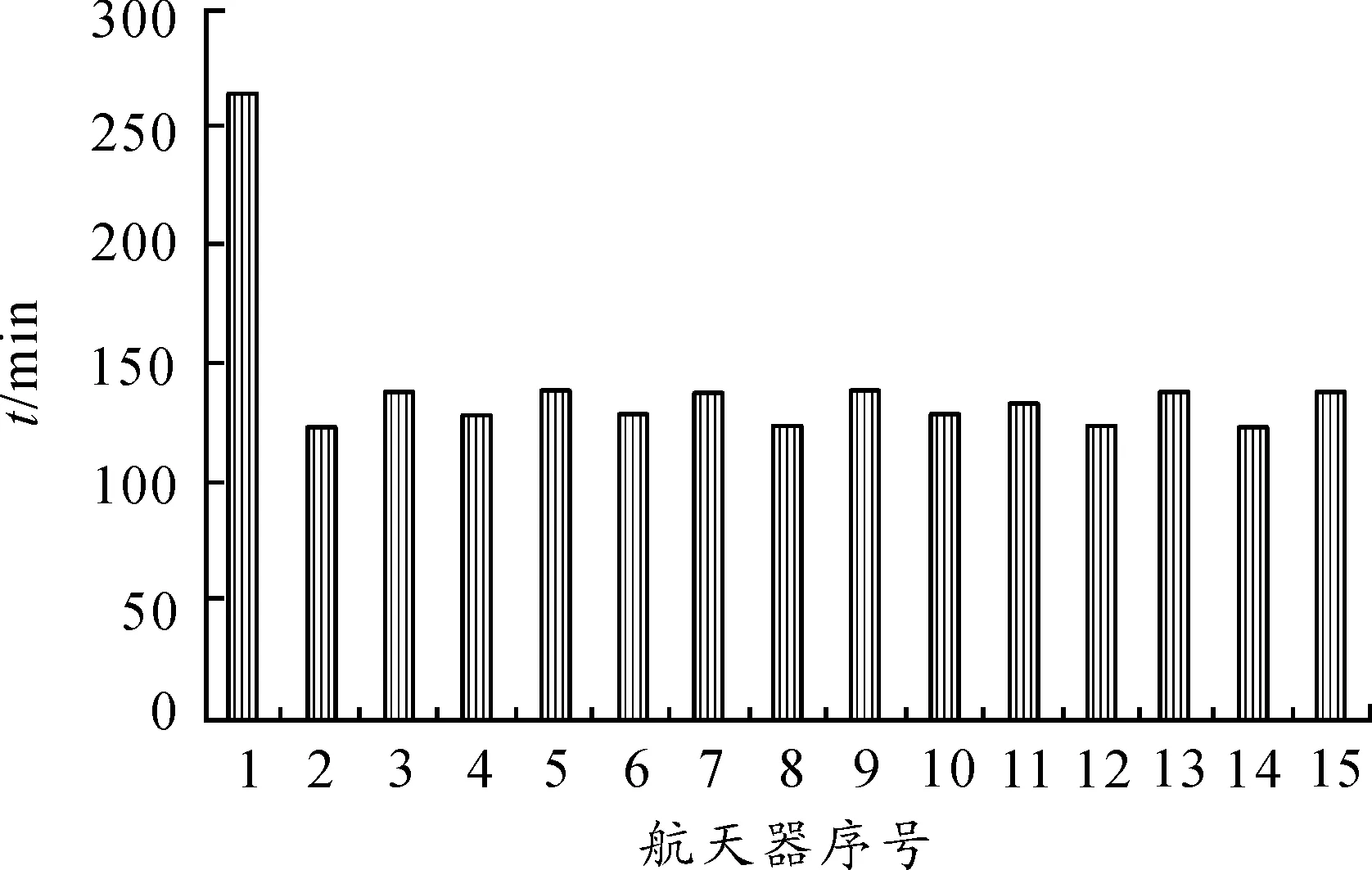

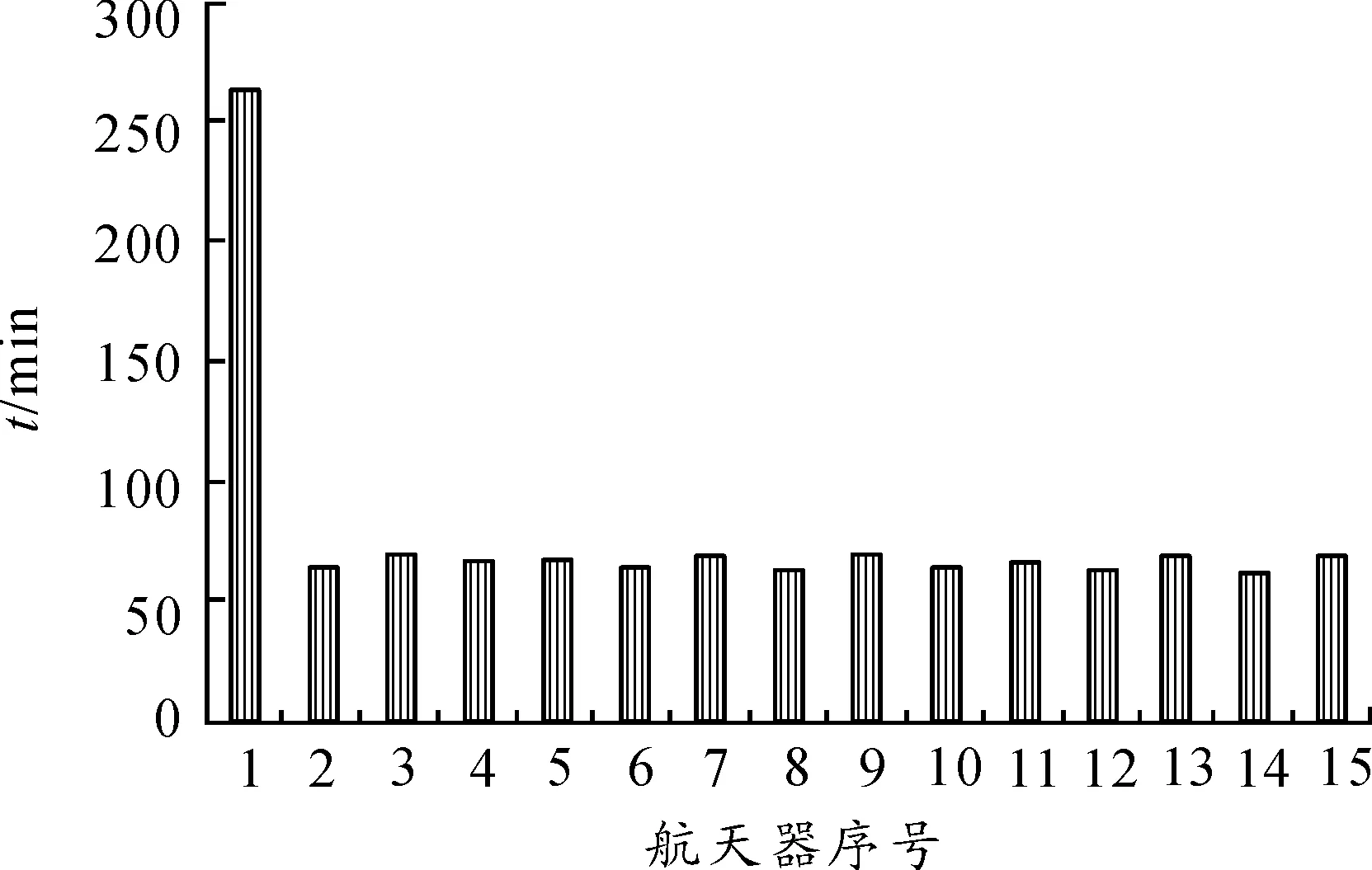

仿真得到航天器装配时间间隔,如图3所示,其与人工运行中忽略交通阻塞因素的估算时间间隔都有所延长。可见,第3个转盘处出现了交通阻塞,影响了系统效率。

图3 航天器装配时间间隔

(1)

该工位组件i至组件i+1完成装配的间隔时间记为Xi,其服从参数为λ的负指数分布,即Xi的分布密度为

(2)

其中 λ>0。

因而,计算所得的整套航天器完成装配的时间间隔亦继承了一定的随机性,如图3所示。

3基于流程仿真的系统优化设计[5-9]

直观理解,可以将1.1+区域调整至1.1区域同一侧,使其向1.2过渡时不需通过转盘三。但在该系统中,由于其工作对象本身的互斥性,这种布局调整在工程上是不许可的。为此需要进一步研究其他优化设计手段。

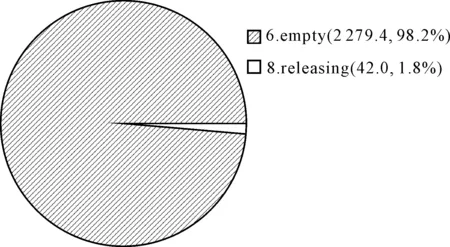

通过进一步研究各区域繁忙程度,转盘三并未成为真正的系统瓶颈。由图4可见,转盘三空置98.2%,通过制定优先通行策略,将不会引发严重的阻塞。

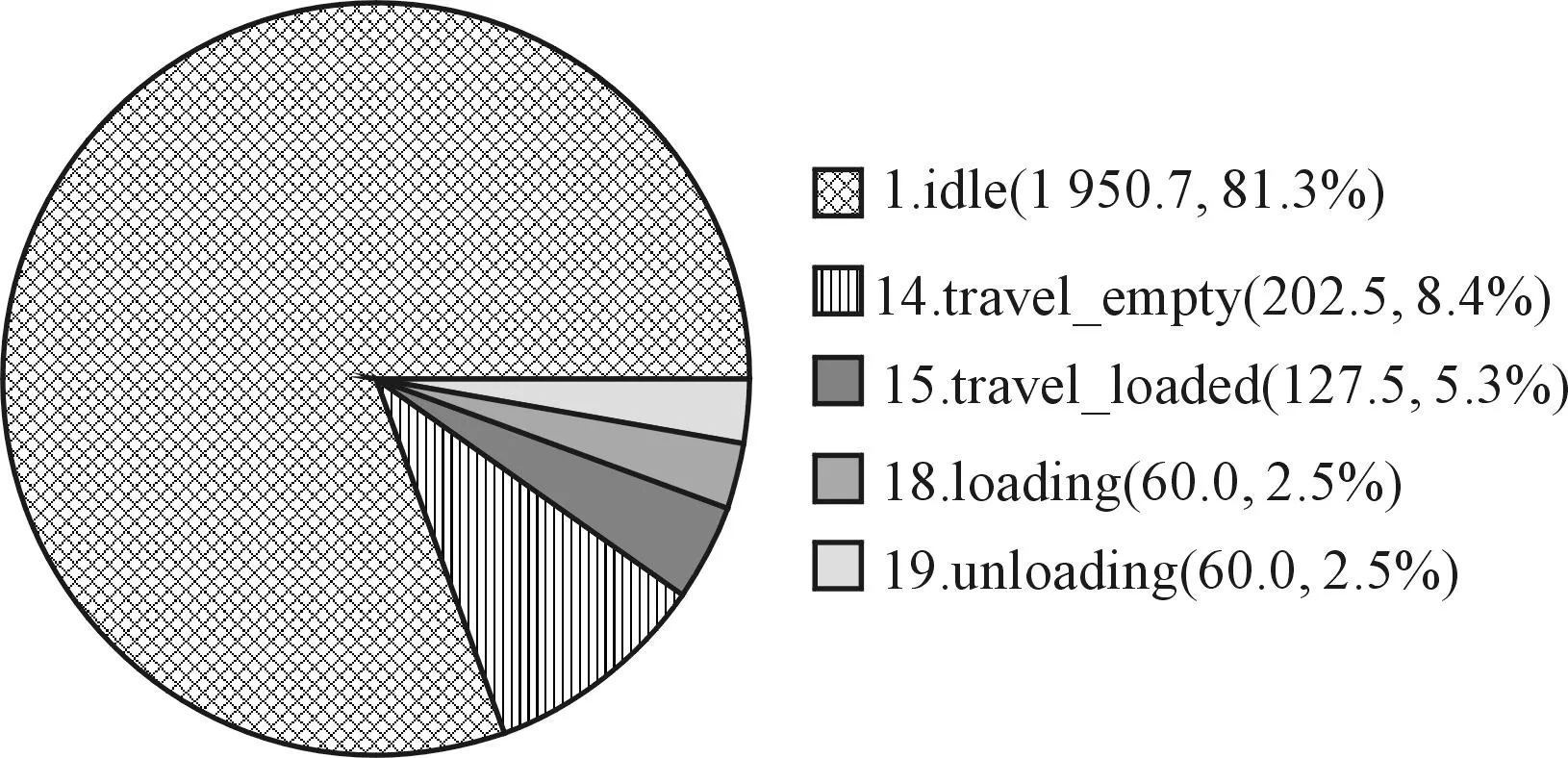

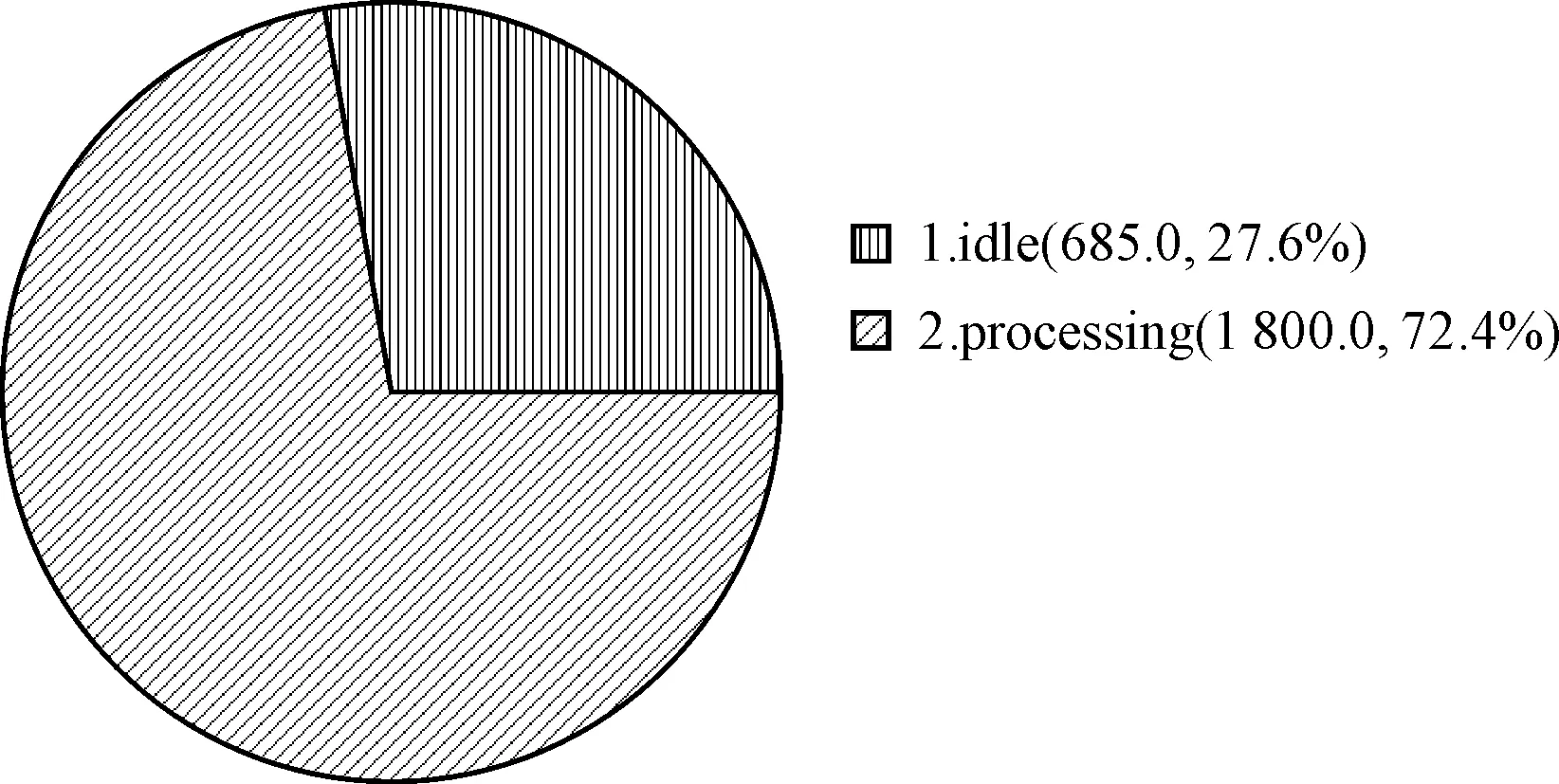

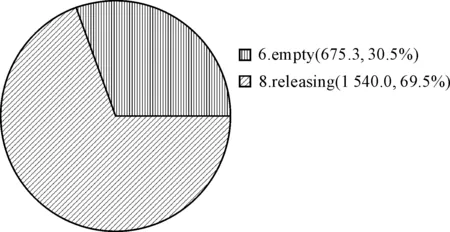

而在101~105区域,由于工步较多、占用时间较长,经常出现其他区域工作皆已完成,等待该区域的现象。图5、图6、图7分别显示的是1.2、101+、101~105区域的忙闲程度。可以看出,1.2区域起重机81.3%的时间处于闲置状态;而101+区域工作时间达72.4%;区域101~105航天器需等待组装、打包,约69.5%的时间有航天器在该区域等候。

图4 转盘三占用状态统计

图5 1.2区域起重机占用率

图6 101+区域流水线工作状态统计

图7 101~105区域占用状态统计

通过多次仿真试验,提出在101+、101~105区域分别设置两条并行的流水线。新布局条件下,计算得到的航天器装配时间间隔,如图8所示。

可见,通过这样的布局调整,除第一件航天器装配时间与原系统相当外,后续航天器装配时间间隔近似为原系统的一半,大大提高了整个系统的运行效率。这样,若在原系统基础上按此扩建少量的流水线,可实现近两倍于原系统的装配能力,效益非常显著。

图8 系统修改后的航天器装配时间间隔

4结论

本文以某航天器装配中心为研究对象,分别建立了系统的进程分析模型、三维可视化流程仿真模型,在不同的分辨率下研究了系统的行为,并开展了布局调整和要素配置优化设计,提高了系统运行效率。

研究成果为多层级系统运行效率分析及优化设计研究探索了一条可行的技术途径。

参考文献:

[1]齐欢,王小平.系统建模与仿真[M].北京:清华大学出版社,2004.

[2]李明雨,杨萍,毕义明.仿真技术在常规导弹批量测试优化中的应用[J].装备指挥学院学报,2006,16(2):107-110.

[3]李明雨,毕义明,杜雨.导弹批量测试流程与仿真研究[J].计算机仿真,2007(5):44-46.

[4]秦天保,周向阳.实用系统仿真建模与分析——使用Flexsim[M].北京:清华大学出版社,2013.

[5]陈兵.基于绿色制造的XX车间设施规划研究[D].武汉;武汉科技大学,2008.

[6]高彩芝.基于Flexsim的生产物流系统仿真优化设计[D].天津:天津大学,2010.

[7]宋伟峰.Flexsim在物流系统规划中的应用研究[D].北京:北京交通大学,2007.

[8]徐丽.工厂设施规划中的物流分析与仿真研究[D].长春:吉林大学,2007.

[9]郑鑫.基于Flexsim的集装箱堆场布局优化与仿真研究[D].北京:北京交通大学,2008.

(责任编辑周江川)