遥感器真空成像三维光学检测装置的设计与应用

王振仁,刘宝瑞,王华新,张 克

(北京空间机电研究所,北京 100094)

0 引言

随着遥感器研制技术的发展,出现了多相机组合技术。多相机组合体一般由2~4 台相机组合而成,在进行真空成像试验时,需要将每台相机的镜头逐一对准真空平行光管进行光学测试。在以往的真空成像试验中,多相机组合体在真空容器中每完成一台相机的光学测试,就需要停止试验,恢复至常温常压,由测试人员进入容器内调整组合体姿态,将下一台相机调整至测试位后,再进行真空成像试验工况的测试。如此循环往复,既浪费时间,又浪费试验经费。

本文设计研制了一种三维光学检测装置。使用该装置,在建立好的真空成像试验工况下,多相机组合体只需一次装配即可完成全部相机的光学测试,既可提高环境试验效率,保障产品试验过程质量受控,还可以拓展真空热环境下的检测项目,优化多相机真空成像试验方法[1]。

服务于多相机组合体的三维光学检测装置在高低温真空环境下至少需要具备如下功能:

1)平台能运动自如;

2)可实现相机切换的平移,平移精度要求达到0.1 mm;

3)可实现全视场检测的旋转,旋转精度要求达到0.1°;

4)在空间环境模拟容器内使用非电力驱动装置,避免对遥感器产生电磁干扰;

5)机械台体的最大承载重量为3000 kg。

1 三维光学检测装置组成及工作原理

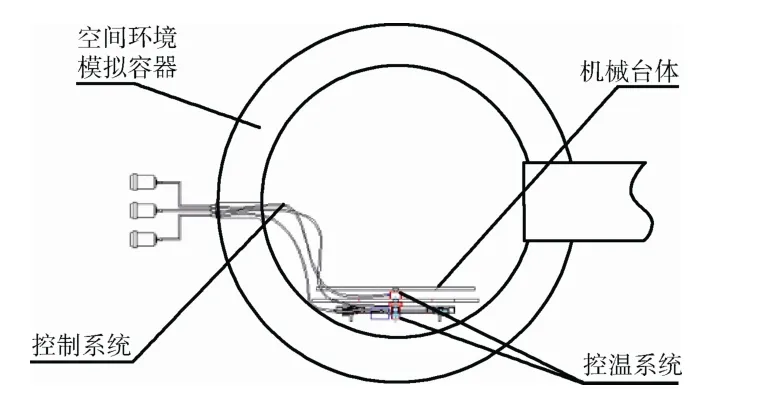

遥感器真空成像三维光学检测装置由机械台体、控制系统和控温系统组成(见图1)。机械台体位于空间环境模拟容器内,由轨道、位移支撑平台、旋转载物平台和俯仰机构组成,可实现相机的平移、旋转和俯仰。控制系统包括俯仰、旋转、位移3 个运动机构的模拟容器外驱动装置和模拟容器内机械装置,它们通过穿舱的磁流体密封组件连接。模拟容器内无电力控制系统,从而避免对遥感器产生电磁干扰。利用控制系统可在真空试验条件下在模拟容器外对机械台体进行精确调整。控温系统可保证机械台体在高低温环境下正常工作。

图1 三维光学检测装置组成 Fig.1 Composition of the 3-D optical detection device

将遥感器置于三维光学检测装置的旋转载物平台或俯仰机构上并固定,建立好真空成像试验中第一个试验工况后,关闭模拟容器大门,待真空容器内环境达到要求后进行检测试验。在需要切换相机或调整检测装置姿态时,在模拟容器外驱动各运动机构,调节该检测装置使其平移、旋转或俯仰,实现多相机组合体的位置精确切换,使相机逐一对准真空平行光管,进而实现真空条件下相机的全视场光学检测。检测试验过程中,可通过检测装置上装配的球栅测量系统在模拟容器外的显示仪上读取检测装置的位移、旋转角度,以便精确调整遥感器的全视场光学检测光路。

2 三维光学检测装置的结构设计

2.1 机械台体

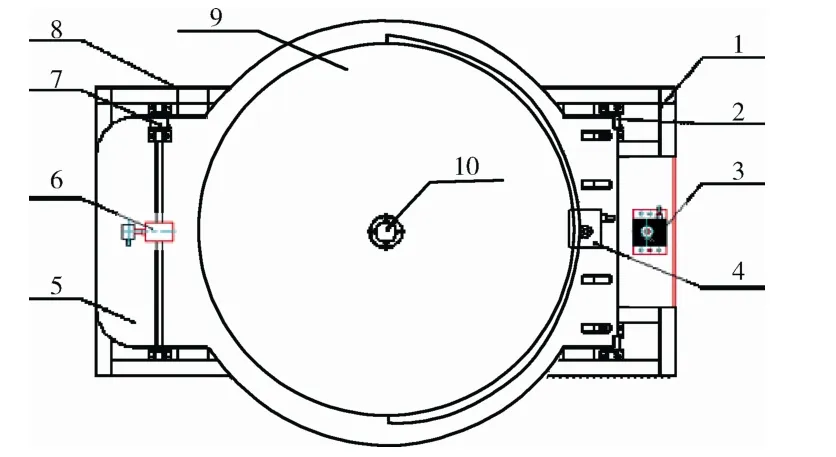

机械台体(见图2)的轨道上是位移支撑平台,它主要由支撑板、轮系组件组成。支撑平台采用304 方钢焊接成型,以保证良好的热缩比和低出气率。支撑平台下方安装有平移机构,上方依次为第一旋转平台、第二旋转平台和俯仰机构。

图2 三维光学检测装置的机械台体俯视图 Fig.2 The bird-view of the mechanical platform of three-dimensional optical detection device

平移机构包括位移减速器、主动轮和从动轮。主动轮采用双十字万向联轴器与减速器输出轴连接,可消除装配过程中车轮轴与减速器输出轴的装配误差。主动轮的材料为45#钢,表面滚直纹,以增加与导轨之间的摩擦力。

支撑平台与旋转平台之间、两个旋转平台之间均由8 个均匀分布的支撑轮座和1 个旋转中心支撑。旋转平台与支撑座之间安装聚四氟乙烯(摩擦系数为0.04)垫圈,可保证即使支撑座轴承在低温环境中卡死,也不会影响平台的旋转。旋转中心起限位作用,确保旋转不偏心[2]。第二旋转平台可拆卸,拆卸后的第一旋转平台可满足较大规格遥感器的小角度旋转[3]。

为满足中等口径相机环境试验的要求,应尽量降低三维光学检测装置的整体高度。只安装第一旋转平台时,平台上表面至平行光管中心距离为1300 mm,安装第二旋转平台后该距离为1130 mm,保证了相机视场不会超出平行光管范围;同时,确保位移减速器底板不会与模拟容器内底面冷板接触。

支撑平台和旋转平台上分别装有1 个旋转减速器。旋转减速器主动齿轮与旋转平台齿条配合 时,应保证侧隙在1~2 mm 之间,以避免热胀冷缩而使得主动齿轮与旋转平台齿条卡死。

俯仰机构由旋转式千斤顶与减速器组成(见 图3),可根据光学遥感器真空成像试验需求安装于第一或第二旋转平台的任意位置,通过旋转式千斤顶来调整工装俯仰。千斤顶底部为20 mm 厚的玻璃钢垫片,既可保证减速器输出轴与千斤顶输入轴的同轴度,又可起隔热作用,防止旋转平台的冷量传递到俯仰机构。俯仰机构的最大承重为3200 kg,可升降高度为110 mm。

图3 俯仰机构 Fig.3 The pitching mechanism

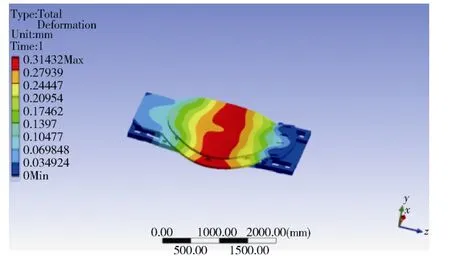

三维光学检测装置主体结构采用高强度硬铝材料,厚度为40 mm,在保证可靠性的前提下减轻了整车重量[4]。对第二旋转平台施加10 000 Pa 的压力,当该平台半径为1 m 时,相当于承重为3184 kg,满足设计要求;以平移机构的主动轮与从动轮为支撑时,其最大变形量为0.31 mm,满足遥感器测试过程中底板最大变形量≤0.5 mm 的要求[5]。三维光学检测装置的受力仿真分析如图4所示。

图4 三维光学检测装置受力变形 Fig.4 Mechanical deformation of the 3-D optical detection device

2.2 控制系统控制

控制系统是整个装置设计的核心部分,包括俯仰、旋转和位移3 个运动机构的控制,它们均由模拟容器外驱动装置、磁流体密封组件、钢丝软轴和减速器组件组成。光学遥感器随检测装置进入模拟容器后,连接软轴与容器壁的磁流体密封组件;关闭容器大门,在容器外,通过模拟容器外驱动装置分别驱动各运动机构的传动轴,并将扭矩通过磁流体密封组件传递给容器内软轴组件,再传递至各运动机构的减速器组件,各减速器的输出力矩分别驱动检测装置的位移、旋转、俯仰运动机构,从而实现各种运动控制(见图5)。

图5 三维光学检测装置控制系统 Fig.5 The control system of the 3-D optical detection device

2.2.1 磁流体密封组件

磁流体密封是由外磁场在磁极与导磁轴或导磁轴套之间形成一个强磁场回路;在磁极与导磁轴的间隙内加注一种铁磁流体,铁磁流体在磁场的约束下,在间隙内形成一个液态O 型圈,将间隙填塞住,从而达到密封目的。磁流体密封组件位于模拟容器外侧,通过专用法兰与模拟容器相连,将驱动力向容器内传导[6]。

磁流体在真空密封、防尘密封中有广泛应用,其密封压力真空度可达1.33×10-6Pa,轴径为1.6~250 mm,传递转速可达15 000 r/min。

2.2.2 软轴组件

磁流体密封组件固定于容器壁,当三维光学检测装置运动时,减速器输入轴与磁流体密封组件输出轴间会产生空间位移。此时,由软轴组件满足工作时彼此要求有相对运动的空间传动。

软轴组件由钢丝软轴、软管、软轴接头和软管接头组成。按照用途不同,软轴又分为功率型(G型)和控制型(K 型)。三维光学检测装置的软轴选用功率型。软轴尺寸应根据所需传递的扭矩、转速、旋转方向、工作中的弯曲半径以及传递距离等使用要求选择。为保证检测装置匀速运动,软轴转速须低于额定转速来获取恒转矩传递动力。软轴直径可以根据式(1)选定,

式中:T0为软轴能传递的最大转矩;T为软轴从动端所需转矩;k1为过载系数,当短时最大转矩小于软轴无弯曲时所能传递的最大转矩时,k1=1,否则取两者的比值;k2为软轴转向系数,旋转时软轴外层钢丝趋于绕紧则k2=1,趋于旋松则k2≈1.5;k3为软轴支撑情况系数,当钢丝软轴在软管内的支撑跨距与软轴直径之比小于50 时k3≈1,当比值大于150 时k3≈1.25;n为软轴工作转速,r/min;n0为软轴额定转速,r/min;η为软轴的传动效率,通常为0.7~1,当软轴无弯曲工作时η=1,弯曲半径越小则弯曲越大,则η值越小。

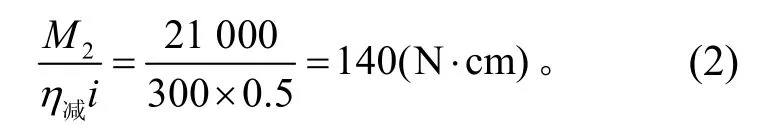

可以根据三维光学检测装置所选用的减速器 参数计算出软轴的直径。以位移运动机构的控制为例,所选减速器的减速比i=300,输出扭矩M2= 21 000 N·cm,机械效率η减= 50%,则减速器输入端的输入扭矩为

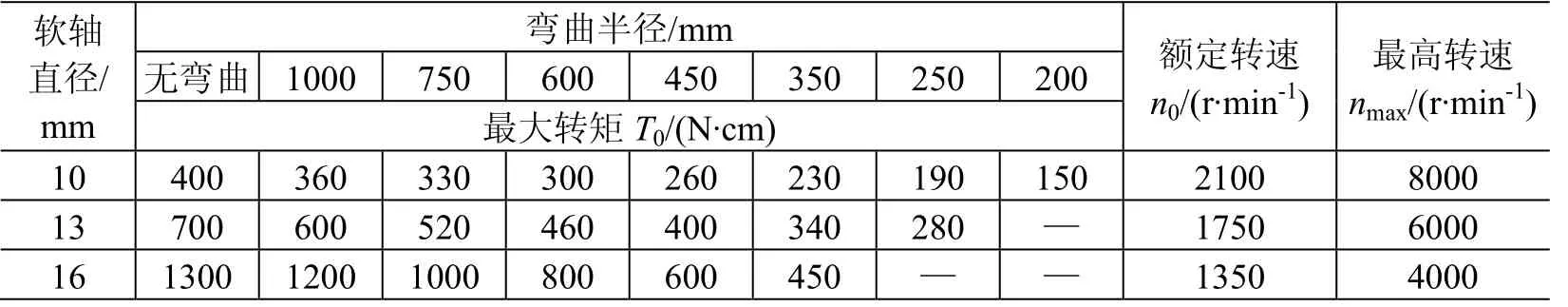

减速器输入端的输入扭矩即软轴从动端的转矩T。减速器的最高输入转速为1400 r/min,为使软轴以恒定扭矩传递动力,软轴的额定转速应高于减速器最高输入转速,即n0>n。由表1可知,直径为13 mm 的软轴的额定转速为n=1750 r/min,故先选取该规格软轴进行校核。

表1 软轴在额定转速n0 时能传递的最大转矩T0 Table1 The maximum torque T0 that can be delivered by the soft shaft at rated speed n0

因为n<n0,所以取n=n0=1750 进行计算,并取k1=2,k2=1.5,k3=1.25,η=0.8,则根据式(1)可计算出,当T=140 N·cm 时,T0=656.25 N·cm。根据软轴实际使用工况,软轴最小弯曲半径≥1000 mm,因此选取直径为13 mm 的软轴可以满足该装置控制系统的使用要求。

2.2.3 减速器

三维光学检测装置的设计承载重量为3000 kg,当检测装置在模拟容器内工作时,需要较大的扭矩来提供动力,因此选用蜗轮蜗杆减速器。这种减速器还具有体积小、传动平稳、噪声低等优点。但使用时需对减速器进行改进设计:

1)为了避免减速器中的液体润滑油在真空环境中溢出对相机镜头造成污染,将润滑剂改为固体二硫化钼。二硫化钼与金属表面的结合能力强,而且在-270~350 ℃的高真空环境中具有良好的固体润滑性能。

2)将减速器输入轴蜗杆与轴承接触部位的直径铣去0.2 mm,以解决在低温情况下轴承将蜗杆抱死的问题。

3)将钢丝软轴输出驱动轴端与减速器输入轴蜗杆装配完成后焊死,避免冷环境下软轴转动过程 中,输入轴与减速器输入蜗杆脱开。

2.3 控温系统

真空热试验时,模拟容器内的温度会从常温降到-190 ℃。由于三维光学检测装置在高低温真空环境中工作,减速器和轴类零件等会出现卡死现象,所以需要采取合理的热控措施来保证其工作温度,避免低温环境对检测装置工作性能的影响。

控温系统由主动热控和被动热控两部分组成。

1)主动热控通过热补偿方式提高减速器温度并控制温度合理分布。为减速器设计控温舱,各运动机构的减速器均放置在控温舱内,控温舱尽量与减速器表面贴合,且在外表面粘贴电加热器;在每个加热区与减速器外表面粘贴热偶进行温度反馈,实现控温目标可调,控温误差不超2 ℃。

2)被动热控对维持减速器温度有重要作用。在减速器与位移支撑平台之间安装玻璃钢垫片进行隔热,并用多层隔热组件对减速器小舱进行包覆。

3 实际应用

在某型号光学遥感器真空成像试验历程内,完成了4 台光学相机在各个试验工况下多次位置切 换。试验工况稳定,测试数据准确,测试项目齐 全,首次实现了同一工况条件下的全视场光学检测,同时也使该型号遥感器的试验周期缩短半个月。此次试验,全面验证了遥感器真空成像三维光学检测装置的使用性能。在试验中,该平台的平移精度达到0.01 mm,旋转精度达到0.01°,均满足功能设计需求。

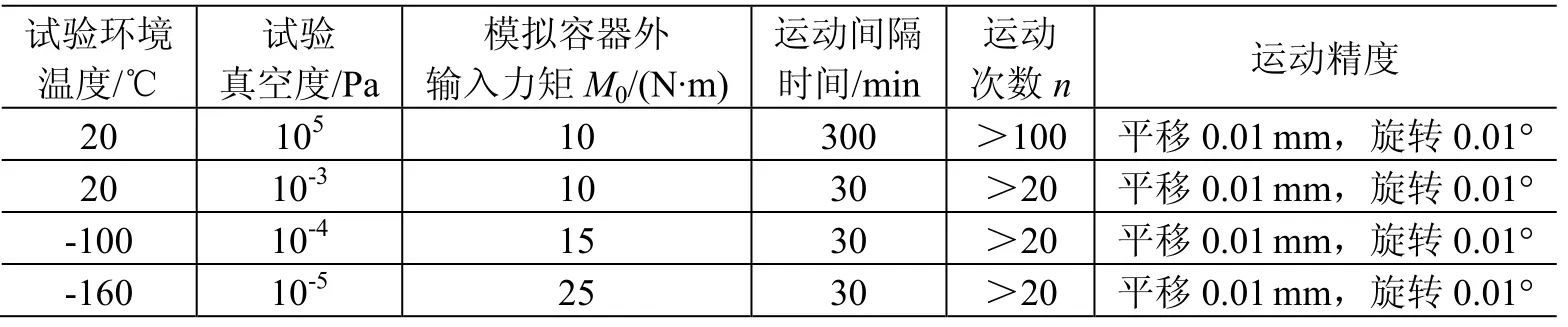

试验中,该装置的验证数据如表2所示。

表2 三维光学检测装置试验数据 Table2 The test data of three-dimensional optical detection device

4 结束语

利用空间环境模拟容器进行遥感器的热真空成像试验,可验证热光学分析的正确性和温度指标的合理性。本文中的遥感器三维光学检测装置自研制成功起,已多次应用于热真空成像试验,验证了其工作的可靠性和实用性。

(References)

[1] 柯受全,黄本诚,何传大.卫星环境工程和模拟实验(上册)[M].北京: 中国宇航出版社,2009: 28-32

[2] 刘泽九.滚动轴承应用手册[M].3 版.北京: 机械工业出版社,2014: 17-31

[3] 闻邦椿,张义民,鄂中凯,等.机械设计手册: 第2 卷[M].北京: 机械工业出版社,2011: 3-45

[4] 王金荣,陈永,潘继民.五金实用手册[M].北京: 机械工业出版社,2011: 134-323

[5] 李芳,凌道盛.工程结构优化设计发展综述[J].工程设计学报,2002,9(5): 229-235 Li Fang,Ling Daosheng.Survey of the developing in engineering structural optimization design[J].Journal of Engineering Design,2002,9(5): 229-235

[6] 闻邦椿,张义民,鄂中凯,等.机械设计手册: 第3 卷[M].北京: 机械工业出版社,2011: 29-30