改性弹性体复合材料的抗摩擦性能

江畹兰 编译

(华南理工大学材料学院, 广东 广州 510641)

改性弹性体复合材料的抗摩擦性能

江畹兰 编译

(华南理工大学材料学院, 广东 广州 510641)

研究了可影响弹性体复合材料摩擦性能的改性剂——表面活性剂的使用效果。

改性;摩擦特性;表面活性剂;摩擦系数;磨耗

当前,在各类机械制造业中,提高机器设备及装置的可靠性及使用寿命的问题迫在眉睫。与此同时,在开发新技术时移动部件的能效问题非常突出。这些部件在高负荷、高温及高压等严酷条件下工作,从而对所有所使用的结构材料,包括用于制造密封件及轴承等弹性体材料的使用性能,提出了严格的要求。

要改善被广泛实际使用的弹性体材料的综合性能,可通过弹性体的改性达到目的。改性是一种非常完美的方法,它可以在宽域的范围内,改变弹性体材料在指定用途方面的多项性能。采用改性方法还可以获得质量上乘的弹性体材料及改善了综合性能的各种弹性体制品。

减小摩擦系数,是许多橡胶制品综合使用性能指标中最重要的要求之一。可采用下列几种不同的方法来达到这一要求:

1. 整体改性,在弹性体胶料加工过程中加入改性剂;

2. 表面改性,用改性剂处理成品表面;

3. 吸附—吸收改性,将成品浸入改性剂介质中,制品表面吸附了改性剂,表面层中吸收了改性剂;

4. 综合改性,此方法囊括了表面改性、整体改性及吸附—吸收改性。

在橡胶制品的贮存及使用过程中,改性剂会迁移至制品表面,形成一层功能层(例如低摩擦系数层或抗腐蚀性介质层)。

在实施整体改性时,最常用抗摩擦改性剂有石墨、聚四氟乙烯、炭纤维填料、含卤预聚物等。往胶料中添加抗摩擦改性剂,可以使减小橡胶摩擦和磨耗系数的效应延长,但这样做一般又会降低橡胶的力学性能。

在多种表面改性方法中,最广泛使用的是卤化化学改性。当进行氟化或氯化改性时,摩擦系数可减小71%,溴化改性时可降低29%~44%。但此种改性所用的含卤改性剂有毒性,加之,这些改性剂或者其反应产物及复杂的工艺会污染环境,这就使得这种改性方法难以推广,这是它的缺点所在。

当然,等离子化学改性橡胶表面也是大家所熟知的方法。但由于其装备结构复杂,加之,改性了的抗摩擦表面层不稳定而未能得到广泛应用。

此外,还有不少用元素氟来改性聚合材料和弹性体表面的方法,人们也很熟悉。实验证明,用这种氟化工艺可使摩擦系数降低50%~83%。

在一般情况下,以上几种表面改性方法会在制品表面生成一薄层,该薄层在制品工作的起始阶段可起重要的作用,而后在恶劣的使用条件下会被磨损掉。

在大量的研究工作中,探索了用综合改性方法来提高弹性体材料的耐磨性和改善抗摩擦性能的可行性。被大量用作改性剂的氟化物,有氟化聚醚、氟化醇调聚物、聚四氟乙烯在发动机油中的分散体等。可用元素氟的氟化反应进行表面改性。

综合改性方法可使摩擦系数初始值降低75%~88%,且降低其固定值。综合改性会对弹性体材料的磨耗性能产生很大影响。因此,采用此种方法可以显著提高弹性体材料的耐磨性,且在使用初期还可减小弹性体的摩擦系数。

在有些论文中研究了用吸附—吸收方法来改善弹性体材料的抗摩擦性能的可能性。使用液态有机硅、含氟液体及表面活性剂—低分子量聚氧化乙二醇作为此方法的改性剂。在低分子量的聚氧化乙二醇介质中,吸附—吸收方法对抗摩擦性能的作用最佳,它可使摩擦系数减小20%(与对比试样相比),而不降低力学性能。

对把表面活性剂用作弹性体材料的改性剂的研究已持续了多年,但将其用作改性剂后,对弹性体复合材料(弹性体—钢)的摩擦系数f及磨耗I的影响,实际上并未加以研究。

该文作者就对此进行了研究。文中揭示了弹性体材料的改性表面的动态特性与其摩擦特性之间的相关性。

以广泛用于橡胶制品生产的丁腈橡胶БНКС-28(过氧化物硫化)作为研究对象。用非离子型表面活性剂—分子量为400~4000的聚氧化乙烯二醇对弹性体材料进行改性。

表1 列示了聚氧化乙烯二醇的简明技术特性

在研究中曾对橡胶材料进行了整体改性,即分别将分子量为400及4000的聚氧化乙烯二醇少量(100份生胶中加入1~5份)加入橡胶中。与此同时,还实施了吸附—吸收改性,即将不含聚氧化乙烯二醇的胶料浸入聚氧化乙烯二醇(分子量400)的介质中进行综合改性(整体改性和吸附—吸收改性后):将含聚氧化乙烯二醇(分子量分别为400及4000)的胶料(100份生胶中加入1~5份)浸入聚氧化乙烯二醇(分子量为400)的介质中。

表1 分子量为400~4000的聚氧化乙烯二醇的简明技术特性

按照力学性能及摩擦性能指标的变化情况评估改性是否有效。

胶料的力学性能按俄罗斯国家标准ГОСТ(263-75,9.024-74,9.029-74,9.030-74)测定;摩擦性能(干摩擦系数及磨耗)测定则按国家标准研究院制定的系统方法推荐书中的规定进行,实验条件为负荷—1.9 kg、反转速度—4.18 m/s。

表面活性剂(改性剂)的吸附层可用两个参数来表征:一、聚合物表面的最大吸附值Гm;二、被吸附层中表面活性剂分子所占据的面积Sm。含表面活性剂水溶液的弹性体表面,可用表面张力бжг及润湿边界角θ来表征。

为了计算聚氧化乙烯二醇在弹性体—聚氧化乙烯二醇溶液界面上的吸附值,该文作者应用了尤格(ЮНГ)和吉普士(ГИББС)公式。

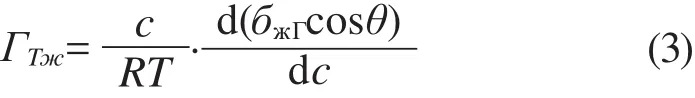

低能表面润湿边界角的等温曲线,可用来计算(弹性体—溶液)界面上聚氧化乙烯二醇的吸附值:

式中:бжг—固体-气体界面上的表面张力,mJ/m2(常数),бTж—固体-气体界面上的表面张力,m3/m2;бTг—液体-气体表面上的表面张力,mJ/m2。

式中:c-溶液浓度,mol/L;R-气体常数,J/(mol·K),T-温度,K。

当润湿低能表面时,表面活性剂在<固体—气体>界面上的吸附值为零,即бТГ为常数,dбTГ/dc=0。由此,综合(1)及(2)式,得

用公式(3)计算了聚氧化乙烯二醇在<弹性体—聚氧化乙烯二醇>界面上的吸附值Гтж,绘制了бжГ·cosθ与溶液浓度c的关系曲线。用图解积分法测定了Гтж值。

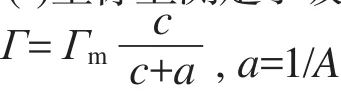

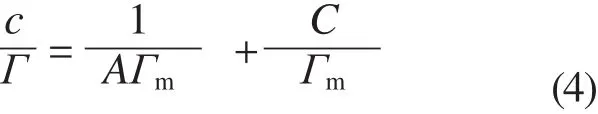

由所得Гтж值绘制了Гтж(C)吸附等温曲线,借助于兰格米优尔(Ленгмюр)公式(4)在C/ Гтж=f(c)坐标上测定了吸附极限值Гm。

式中:Гm—吸附极限值,mol/m2;A—吸附活性(在浓度增大时决定吸附增长的斜率)。

一个聚氧化乙烯二醇分子所占据的面积Sm及其吸附层的厚度δ,分别由式(5)和式(6)算出:

式中:Na—亚佛加德洛(Aвогадро)常数,mol-1。

式中:M—聚氧化乙烯二醇的分子量,g/mol;P—聚氧化乙烯二醇的密度,g/cm3。

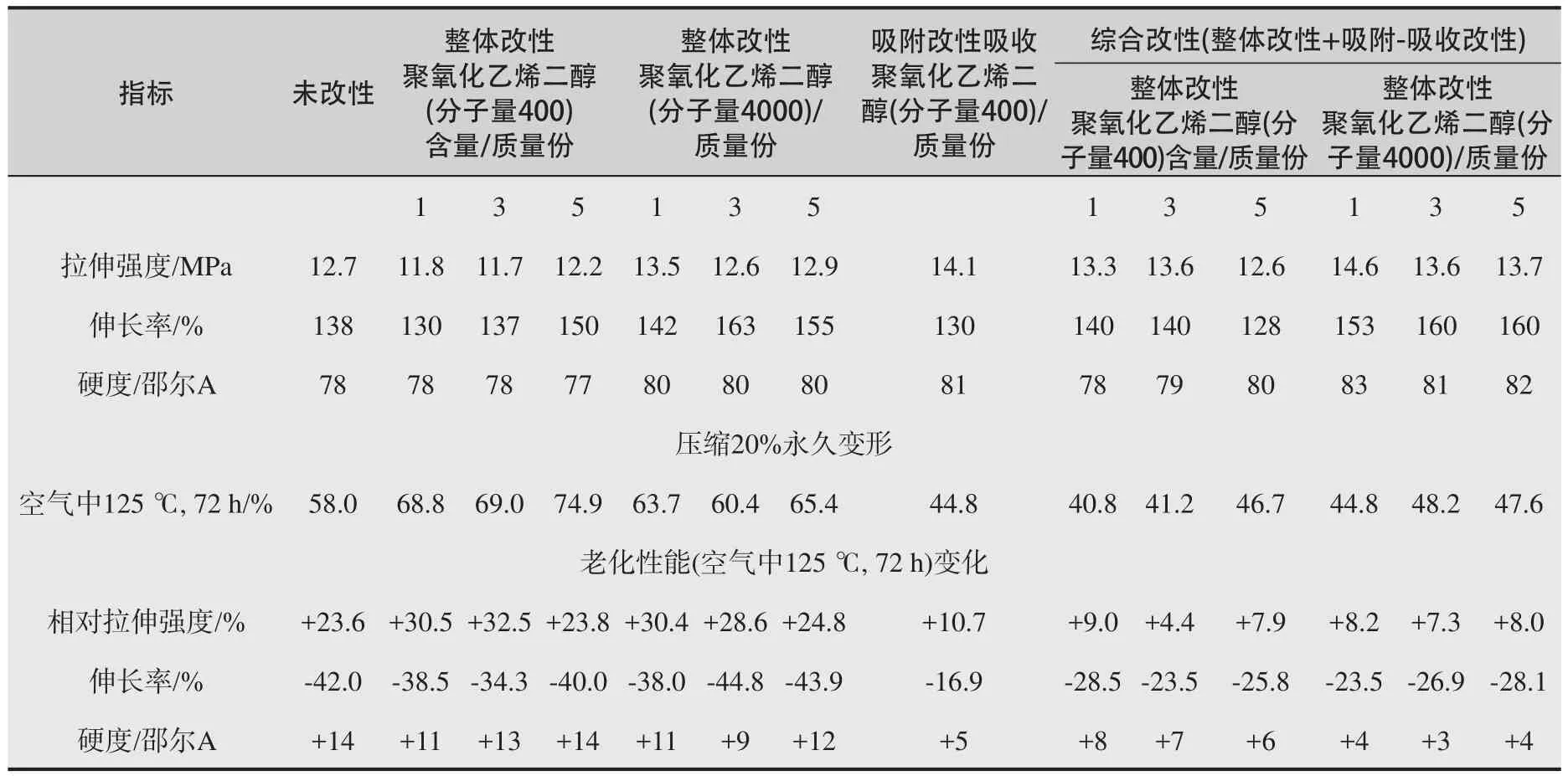

表2列出了经过整体改性,吸收-吸附改性和综合改性后的几种胶料的力学性能。

表2 用同不同方法改性的胶料的力学性能

由表2可以看出,用分子量为400的聚氧化乙烯二醇进行整体改性时,胶料在空气中的压缩永久变形指标下降了22%,而用分子量为4000的聚氧化乙烯二醇进行整体改性时,所有指标都未发生变化。

吸附—吸收改性及综合改性(整体改性+吸附—吸收改性)显著提高了所有弹性体胶料的压缩永久变形性能。这些胶料的热氧化稳定性都有所提高。经空气老化后,各项指标的老化系数小于经整体改性及吸附—吸收改性的胶料。

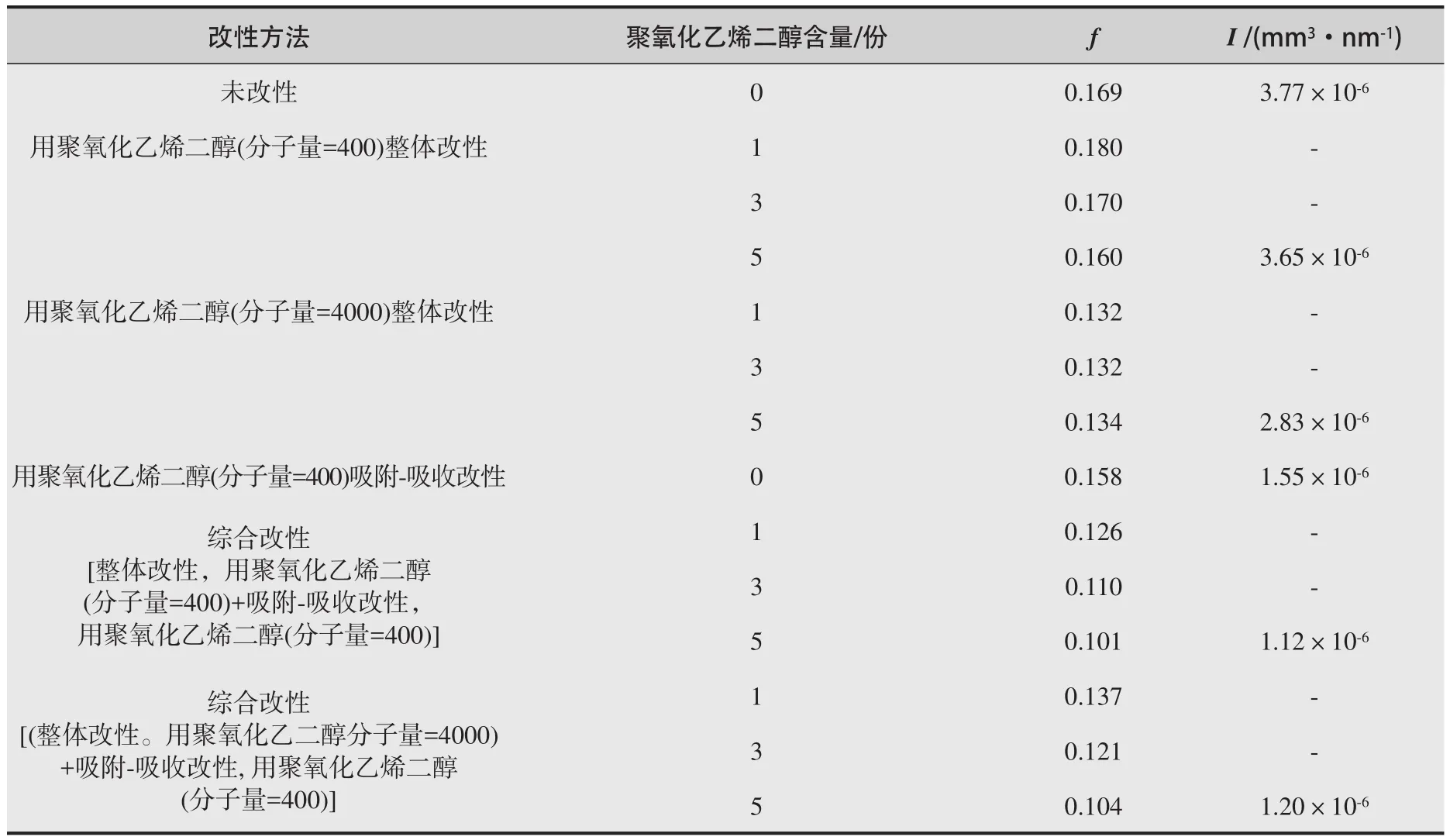

表3为用不同改性方法进行改性的,分子量为400和4000的聚氧化乙烯二醇试样的摩擦特性。

所得结果表明,经综合改性的试样,其摩擦性能得到最大程度的改善。在所选择的综合改性浓度范围内,分子量为400和4000的聚氧化乙烯二醇的总体浓度为5份,摩擦系数f较未改性试样减小40%。

表4为<弹性体—聚氧化乙烯二醇>界面上的极限吸附值Гm、吸附层厚度δ和一个聚氧化乙烯二醇分子在<弹性体—聚氧化乙烯二醇>界面上所占有的面积Sm。

进入一个分子的面积接近于Sm。根据文献报导,聚氧化乙烯二醇可能有两种构型:一种较疏松,所占面积为28Å;另一种则较为紧密,占据面积<16Å。由此可以认为,在进行综合改性时,聚氧化乙烯二醇在弹性体表面上形成较为密实的表面层。

表3 用不同改性方法处理的胶料试样的摩擦特性(聚氧化乙烯二醇的分子量为400和4000)

表4 不同改性方法对弹性体胶料摩擦特性的影响

比较表4中的各项数据可以得出,随Гm增高,δ也增大,而摩擦系数f及磨耗I减小。故Гm、δ及Sm是作为改性剂的表面活性剂及改性方法效应的表征性参数。

[1] Пятов Н С. АНТИФPИКЦИОННЫЕ СВОЙСТВА МОДИФИЦИРОВАННЫХ ЭЛАСТОМЕРНЫХ КОМПОЗИЦИЙ[J]. ППИЭ, 2012(1):35-38.

[责任编辑:张启跃]

TQ 330.1+2

B

1671-8232(2015)10-0044-04

2013-06-28